一種彎管管道機器人驅動模塊關鍵結構設計及其運動仿真

裴文超, 張平寬, 張宇堯, 李登超

(太原科技大學 機械工程學院,太原030024)

0 引 言

管道運輸目前是運輸天然氣、工業生活用水及石油等介質的主要工具,居于相當重要的地位,涉及到工業生產和人民生活的各個方面,尤其是金屬管道的運輸。而在管道的運輸中,根據運輸路徑的變化或結構要求,常會出現彎管部分,因此管道運輸是直管和彎管的結合。金屬管道的腐蝕破裂會帶來難以想象的危險,若天然氣、石油輸送管道發生爆炸、泄漏危害人們的生命和生態環境的平衡,并且帶來一定的經濟損失[1]。尤其是城市地下布置的金屬管道,不僅容易被腐蝕,而且因為其處于地下深埋環境,對于管道維修也有相當的難度[2]。因此,對于使用中被腐蝕的小管徑金屬管道進行管內檢測、除銹和修補等工作,值得關注而且迫在眉睫。本文中提出的是一種適用于小管徑彎管機器人的驅動模塊,該種彎管機器人可以在φ90~φ110 mm的小管徑里面進行檢測、修補、除銹等作業工作,而驅動模塊的設計使用,不僅可以使得彎管機器人有更長的作業距離、更高的工作效率,又能使得機器人模塊化設計更加完整。本文主要結合理論推導、計算得出該驅動模塊關鍵結構參數同彎管直徑、曲率的數值關系,運用此數值關系設計驅動模塊并驗證其在彎管中的通過性。該項研究為整個彎管機器人模塊設計提供參數化設計條件,可以更方便、快捷地設計出適合不同管徑的彎管機器人系列產品。

1 驅動機構簡介

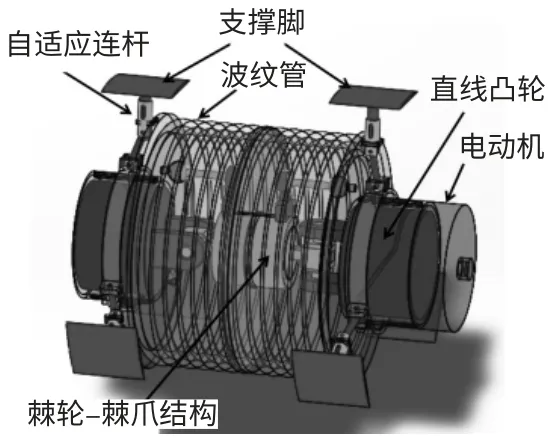

如圖1所示,該種小管徑彎管機器人驅動模塊分為3部分,兩端分別為前、后支撐部分,中間為聯結傳導部分。驅動模塊的工作原理是:通過電動機帶動直線凸輪旋轉,直線凸輪將圓周運動變為直線運動,帶動連桿、滑塊、支撐腳,使得驅動模塊間歇性地支撐彎管內壁,實現機構的蠕動運動,而棘爪-棘輪結構控制機構整體的前進后退。由柔軟并且可以伸縮的波紋管連接前后機架,防止相對轉動。依靠對直線凸輪的設計,實現前后支撐、傳動的同步性,使得驅動機構平穩地進行蠕動運動,達到驅使整個彎管機器人向前或向后運動的目的。

圖1 驅動模塊

2 模塊結構參數與管道尺寸數值關系

2.1 彎管的選擇

根據材質、尺寸等類別,管材被劃分為多種多樣的規格,《管材和管件選用手冊》可以作為選擇常用管材的設計依托和驗證工具。本次選擇的是鑄鐵管,管徑D為100 mm、曲率半徑R為76 mm的U形彎管,此彎管的材質和曲率半徑在工業生產和居民日常生活中比較常見。選擇此種管材型號進行驅動模塊的設計驗證,可以保證驅動模塊的通用性,同時也驗證了驅動模塊在曲率半徑小、彎曲角度大的情況下,可以順利工作。

2.2 驅動模塊長度與通過性關系

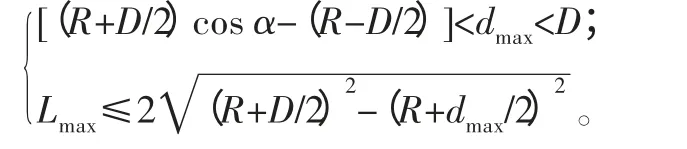

為使得彎管機器人驅動模塊順利平穩地通過一定尺寸條件的彎管,其長度應該滿足如下條件:因為要使得彎管機器人能夠通過彎管,其每一部分都要滿足彎管對于長度數值的限制條件。通過分析計算得出限制驅動模塊通過彎管需要滿足的長度條件為:

式中:R為彎管曲率半徑;D為彎管的直徑;α為彎管彎曲角度,U形管的彎曲角度為180°;L為驅動模塊各單元總長;dmax為模塊的直徑,為70 mm;Lmax表示在一定幾何尺寸的彎管和模塊直徑dmax的條件下,驅動模塊單元能通過彎管的最大長度。

根據推導的數值關系與選擇的彎管尺寸標準,得出機構的總長上限為119.24 mm。此彎管機器人驅動模塊設計的總長為108 mm, 驅動模塊中支撐模塊和傳動模塊的長度分別為35 mm和30 mm,三者均小于能通過彎管的長度極限值。因此,符合機構通過彎管的結構數值關系,該機構在幾何關系的約束下,可以順利通過彎管。

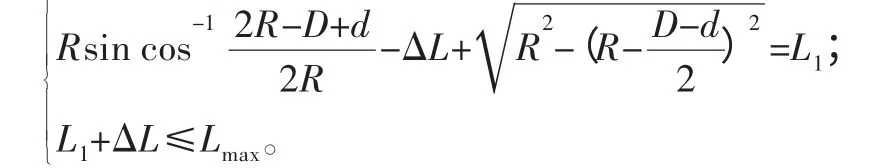

2.3 驅動模塊蠕動步長同彎管參數的關系

該彎管機器人是一種以蠕動的方式運動的新穎結構。蠕動式驅動對于蠕動步長有一定的要求,步長過長會導致機構的卡死,且不易實現機構運動的連續性,步長過小,對于機器人前進、后退及作業效果有一定的影響。通過結構的分析,推導出彎管曲率、彎管管徑同驅動模塊蠕動步長的數值關系,以設計和驗證驅動模塊運動的可行性與穩定性。

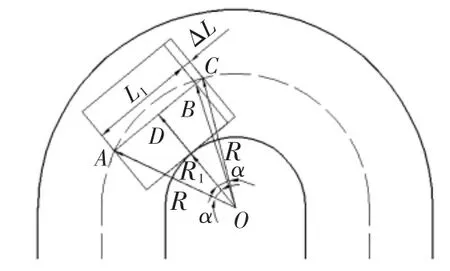

圖2 通過性結構分析

當該驅動模塊通過180°的U形彎管時,因為機構中的零部件為剛性體,支撐腳具有一定的自適應性,在轉彎的過程中,兩端的支撐中心會始終固定在彎管中心線上,而中間軸部分會隨著角度和蠕動運動的變化,致使整體機構長度變化,而相對于中心線發生一定的偏轉。因此簡化分析,根據圖2所表示的參數,得出蠕動步長同彎管直徑、彎管曲率之間在結構上的數值關系為:

式中:D為管道直徑;R為彎管曲率半徑;Lmax為驅動模塊連接傳導部分的最大長度;L1為驅動模塊壓縮后連接傳導部分的最小長度;ΔL為蠕動步距;d為驅動模塊最大直徑。

結合模塊結構的設計和上述2.1節中推導出來的可通過彎管的機構最大長度,可以得出蠕動步長同彎管直徑、彎管曲率半徑的數值關系,該數值關系可應用到彎管機器人驅動模塊的設計和驗證部分。

2.4 驅動模塊支撐腳的設計同彎管參數的關系

本次設計的彎管機器人驅動模塊,其支撐方法是利用在圓周上等角度分布的3個支撐腳對管壁施加力的作用。因為轉彎過程中該驅動模塊機構姿態會隨著管道彎曲的角度而發生一定的變化,所以整個機構會有傾倒的可能性。一旦驅動模塊支撐部分發生傾倒,在模塊未識別而繼續運行的情況下,極有可能會在管道中卡死,導致電動機功率過高而損壞,甚至有損壞機器人、堵死管道的可能。為此,需要對該驅動模塊進行防傾倒的設計。該驅動模塊防傾倒的設計,運用結構尺寸對觸角進行結構封閉,從而使其在結構上沒有傾倒的可能性,以保證整個機器人的順利工作運動。

如圖3(a)所示,機構收縮的時候,管徑和模塊支撐腳直徑之間有空隙,是最有可能發生傾倒的時候。因此,若支撐腳發生傾倒的臨界瞬間,對角方向上的尺寸大于管徑,傾倒便不會發生,而且會隨著支撐腳以后的支撐運動而自動地隨著支撐腳邊緣的弧度將驅動模塊姿態調整回來。因此,簡化分析后,得出數值關系(如圖3(b)):

式中:d1為支撐腳收縮后的直徑;L2為支撐腳軸向長度;D為管道直徑。

圖3 防側傾結構分析

結合此數值關系,可以設計出來在結構尺寸上防止機構傾倒的支撐腳的軸向尺寸和支撐機構收縮的最小尺寸。

3 ADAMS仿真分析

3.1 導入模型

因為在ADAMS軟件中創建模型工作量較大,而且也更容易出錯,所以在保證其主要結構的前提下,選擇SolidWorks軟件創建本驅動模塊易于進行ADAMS軟件分析的三維模型,并將其保存為.X_T文件格式,后導入ADAMS中進行通過性仿真分析。主要有以下4部分工作:1)設置單位為MMKS制,設置重力為默認,為每個零部件添加材料屬性為steel;2)為驅動模塊需要有相對運動的位置添加運動副,以保證其按照設定的運動原理進行工作;3)通過ADAMS軟件的沖激函數法,計算支撐腳同管壁的接觸剛度和彈簧的彈性模量等參數并設置;4)在模型樹中檢查導入模型屬性及添加的運動副和彈簧的屬性,確認無誤的情況下,打開Tool—Model Verify以檢查模型是否有過度約束等情況。

3.2 仿真與分析

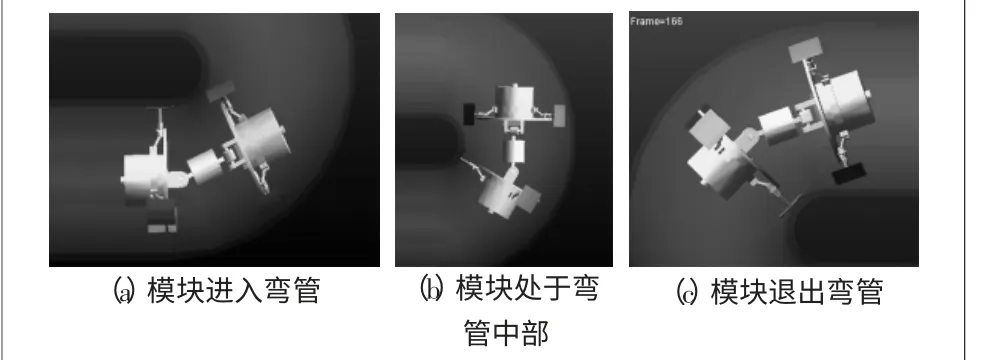

設置好各部分參數和約束后,進行仿真運算,其仿真過程如圖4所示。

圖4 驅動模塊管內姿態

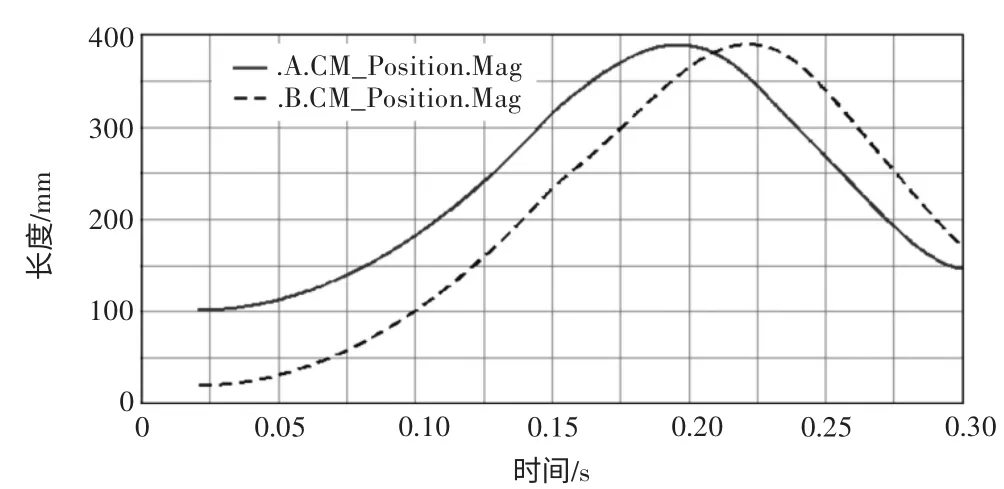

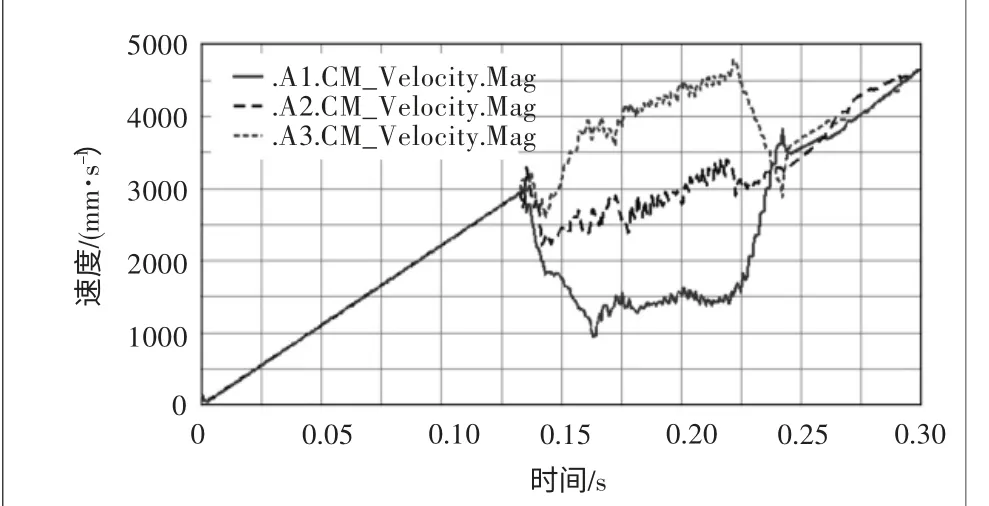

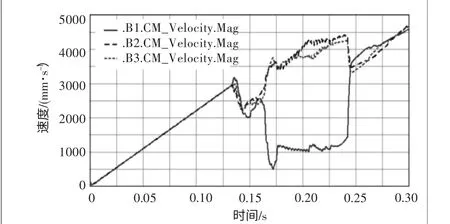

由圖4可以看出,在驅動模塊進入彎管、在彎管中部、退出彎管等3種狀態下,均未發生干涉。再由圖5和圖6分析可得,驅動模塊前后驅動部分,路徑連續并且基本保持一致,速度也基本保持一致,說明整體機構運動具有統一性,并未發生卡頓的現象,該驅動模塊可以順利通過此曲率半徑的U形彎管。

圖5 前、后支撐路徑分析圖

圖6 前、后支撐速度分析圖

圖7 前支撐腳速度分析圖

圖8 后支撐腳速度分析圖

由圖7和圖8分析可得,模塊前后分布的驅動支撐腳A1、A2、A3和B1、B2、B3,其速度曲線基本保持一致,發生偏差的主要原因為:驅動模塊需要增加整體機構穩定性,使得前后支撐端的支撐腳錯位布置,導致ADAMS軟件在仿真過程中由于空間位置的不同而使得測算的速度也不同。整體曲線變化趨勢基本保持一致,可得出該驅動模塊可以保持整體運動的穩定性。

4 結 語

綜合上述分析可得:1)本次設計的彎管機器人驅動模塊,其參數是根據本文中依照結構分析計算得出驅動模塊參數同彎管直徑、曲率半徑和彎曲角度的數值關系求得的。通過SolidWorks軟件和ADAMS軟件的建模、仿真、分析,確定了該驅動模塊在生活、工業中常用的管徑為φ100 mm、曲率半徑為76 mm的U形管材的可通過性,也代表了其在更小彎曲角度的彎管中的可通過性。2)通過實例證明了數值關系的正確性,為后續的彎管機器人驅動模塊自動化設計奠定了一定的基礎,是彎管機器人自動化設計的一部分。