基于串級模糊PID的藥型成形工藝溫度控制系統設計與仿真

張春元,陳安民,原梅妮,康東軒

(中北大學 機電工程學院, 太原 030051)

在目前的雙基火藥螺壓擠出成型工藝過程中,通過對溫度的測量后,分別對藥型機體以及外部模具進行手動調溫,以滿足生產工藝要求。但實踐證明,現行調溫方法存在以下缺點:測量過程和調溫操作隨機性大;由于共用一個加熱裝備,且加熱設備與生產現場有一定的距離,沿程散熱較大,達不到及時調溫。針對生產中存在的問題,本文設計的具有自適應性、在線測量的基于模糊自整定PID串級控制系統,將傳統PID控制器與控制模型相結合,在模糊自整定控制系統中串聯一套即時的流量PID控制器(加熱器離生產設備較近),該系統以實際生產時實時溫度與目標溫度的差值為測量基準,解決了在線對溫度的精準測量。在一定條件下,啟用即時流量PID控制器,以達到實時調控溫度為目的,解決了遠程加熱水遲滯性大,不能即時滿足生產的問題。綜上所設計的是一套能解決溫度控制過程中存在非線性、時滯性、時變性、大慣性等問題的較理想的溫度控制系統。

1 基于模糊自整定PID的串級控制器設計

1.1 溫度控制系統的改進方法

藥型原材料雙基火藥屬于易燃易爆品,在螺壓擠出生產過程中有嚴格的防火防爆要求,保溫水的加熱系統與螺壓擠出生產位置之間有一定距離,在設計時必須考慮保溫水循環過程中水流量對保溫效果的影響。

本設計對成型模具加熱水箱溫度、成型模具入口溫度、機體加熱水箱溫度、機體入口溫度、螺桿溫度、機體溫度、前錐體溫度、后錐體溫度、成型體溫度共9個位置的溫度進行測控。螺壓擠出成型結構及溫度傳感器布置如圖1所示。

藥型螺壓擠出成型溫度控制過程存在非線性、時滯性、時變性、大慣性等問題,導致對藥型生產工藝溫度的調控達不到實時調控效果。本文針對螺壓擠出成型溫度控制系統,根據外界干擾因素的變化,相應的設計了一種基于模糊自整定PID的串級控制器。控制方式改進思路如圖2所示。

圖1 螺壓擠出成型結構及溫度傳感器布置示意圖

圖2 控制方式改進思路框圖

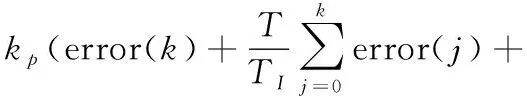

式(1)是藥型溫度控制系統數字PID的表達式:

(1)

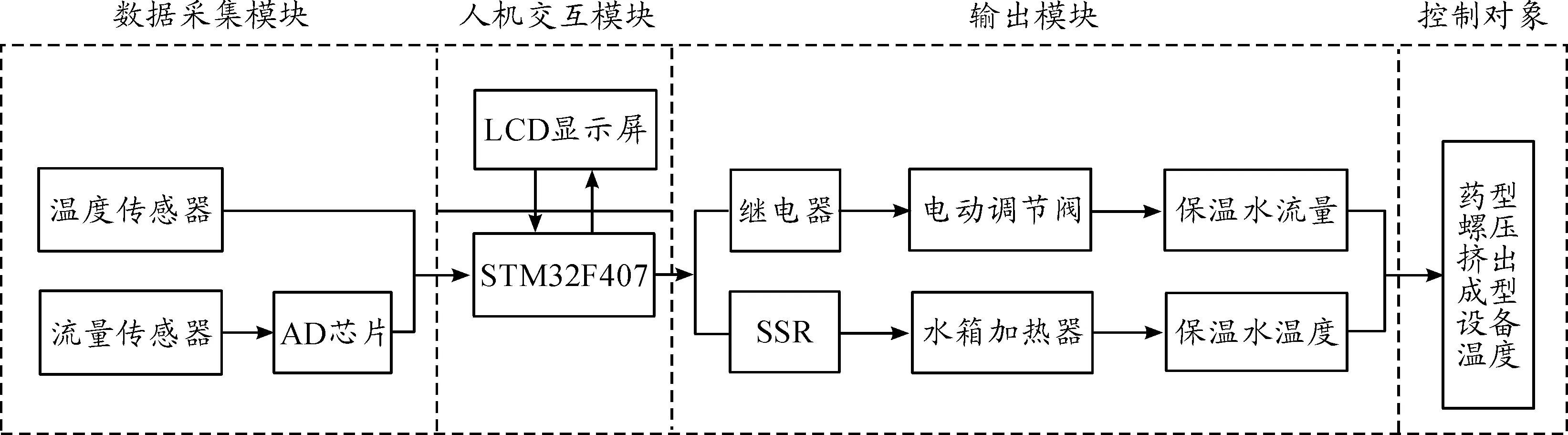

本文溫度控制系統主要實現對螺壓擠出成型工藝各個部位溫度準確實時的控制,溫度控制系統主要包括數據采集模塊、人機交互模塊、輸出模塊和控制對象4個部分。系統總體方案如圖3所示。

圖3 溫度控制系統總體方案框圖

1.2 基于模糊自整定PID的串級控制器設計

在藥型螺壓擠出成型工藝中,在正常情況下,機體溫度為60~80 ℃,螺桿溫度65~85 ℃,前后錐體溫度65~85 ℃,成型體65~85 ℃[8]。本文為滿足以上工藝要求設計了兩種循環水系統,一種是對于前半部分的機體提供保溫水,以達到機體正常工作溫度,一種是對后半部分的螺桿,前后椎體和成型體提供保溫水,以滿足成型過程中的溫度要求。

在藥型螺壓擠出成型工藝的溫度控制過程中,溫度小范圍的變化都會對藥料的內部壓力產生影響,進而對生產效率以及生產安全產生影響,因此能否快速的達到目標溫度yd,這對螺壓擠出成型工藝非常重要。傳統的PID控制存在大慣性,大時滯的缺點,不能滿足藥型螺壓擠出成型工藝控制要求,因此,選擇采取模糊PID控制以滿足生產需要。

當外界環境溫度較低時,保溫水在循環過程中損失的熱量就大,所以在環境溫度較低時必須考慮整個溫度控制系統熱能散失的問題。在溫度PID控制的基礎上串聯流量PID控制環,增大流量來補償保溫水流動過程中散失的熱能。通過溫度PID控制與流量PID控制結合,能夠提高系統響應速度和改善溫度控制效果。

n時刻串級模糊PID控制的輸出為

fk(n)(k=1,2,3)

(2)

其中:fk(n)表示溫度控制系統的輸出;M為目標溫度閾值;N表示溫差;T1為保溫水從加熱水箱傳導到目標設備的溫度差值,溫度傳感器通過實時反饋保溫水的溫度值可得到不同時刻誤差e和誤差變化率ec的值。

該系統具有如下功能和特點:

1) 當溫度偏差e≥M時,系統可實現全功率供水功能,即加熱器以全功率p進行粗調。可表示為

(3)

2) 當溫度偏差e≤M時,T1≤N表示當實際溫度偏離目標溫度,但在閾值范圍內,環境溫度穩定且加熱水沿程損失較小,啟用模糊PID控制器系統調節。系統可自適應調節加熱水溫,使系統實現穩定的、快速的響應,將生產中實際溫度始終控制在工藝溫度要求范圍內。模糊自整定PID控制結構如圖4所示。

圖4 模糊自整定PID控制結構框圖

本設計根據工藝要求M=12 ℃,溫度閾值N根據實際情況確定。設e、ec、Δkp、Δki和Δkd均服從三角分布,隸屬函數選擇三角函數。溫度傳感器實時反饋保溫水溫度值可得到不同時刻誤差變化率ec和誤差e的值,作為模糊控制器的輸入變量。根據不同時刻ec和e的值來對PID的3個參數kp、ki、kd進行自整定。整定系數如式(4)求得:

(4)

其中,kp0、ki0、kd0可根據工程整定法測得,Δkp、Δki、Δkd分別是kp、ki、kd的修正值。

根據上述方法可得輸出f2(n):

(5)

3) 當溫度偏差e≤M,T1>N時,則表示環境溫度極不穩定,環境溫度的變化和藥型螺壓擠出成型溫度控制系統保溫水輸送距離較遠引起熱量散失超閾值時,才啟用基于模糊自整定PID的串級控制。即在模糊自整定PID控制系統中,串連一環保溫水流量的PID控制,解決傳送過程中熱量散失而造成的系統響應速度變慢的問題。

流量控制離散型PID公式如下:

(6)

由式(5)和式(6)可得:

(7)

2 藥型螺壓擠出成型溫度控制系統仿真

根據生產工藝要求,要實現目標溫度值的波動范圍較小,假設實際溫度是t1,目標溫度是t2,目標溫度與實際溫度的差值小于或者等于12時開始調用模糊PID控制器,所以仿真過程主要采集了t2與t1差值為5 ℃、8 ℃、10 ℃的溫度曲線圖。保溫水溫度控制過程可以等效為一階慣性環節加純滯后[3],數學模型表達式為

(8)

式(8)中:K是靜態增益;T是時間常數;τ為純滯后時間。溫度控制系統的傳遞函數和流量控制系統的傳遞函數分別為

(9)

本文選用Simulink來實現溫度控制系統模型的搭建和仿真。圖5是藥型螺壓擠出成型溫度控制系統仿真框圖。

圖5 藥型螺壓擠出成型溫度控制系統仿真框圖

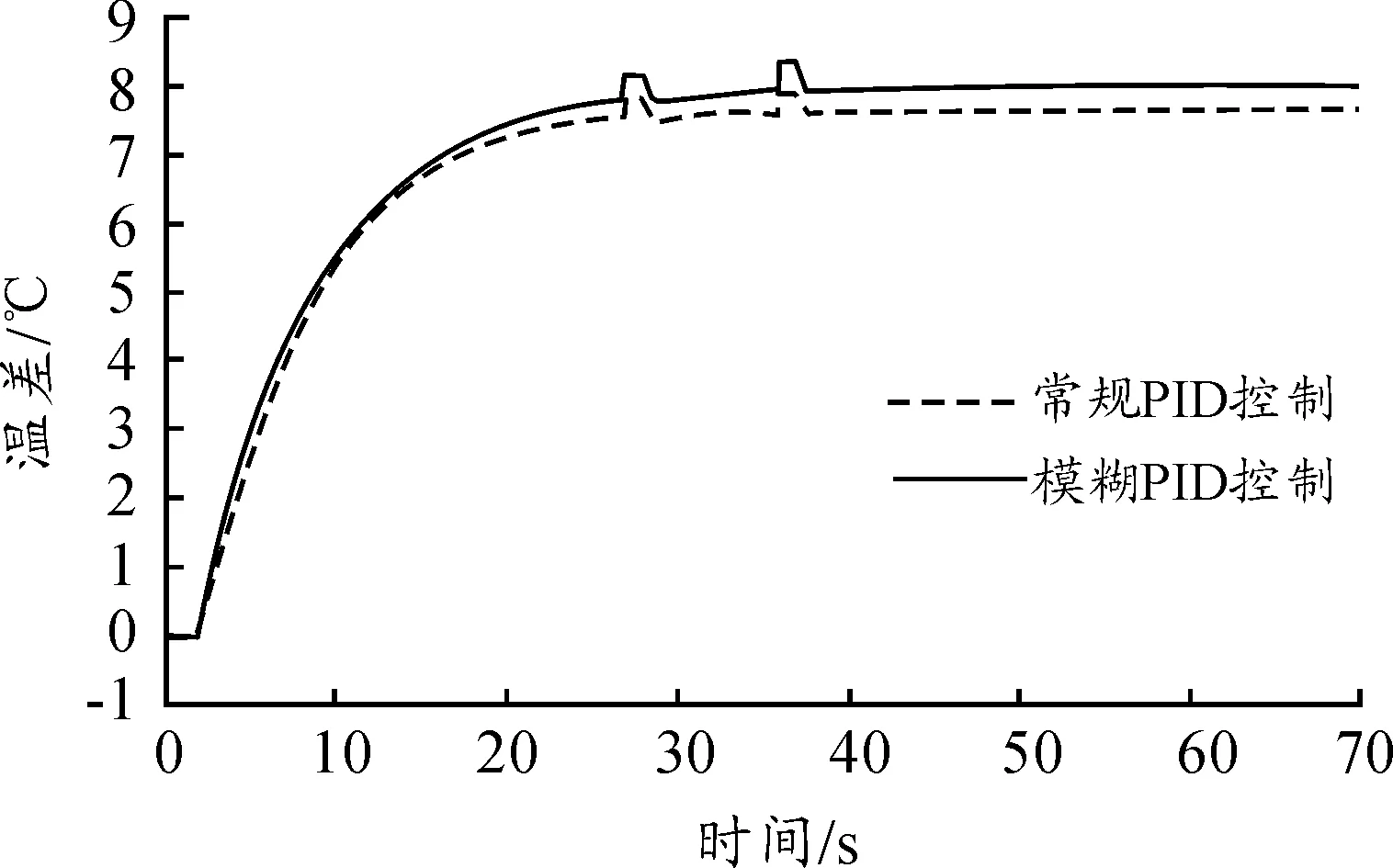

由式(7)可知本設計采用基于模糊自整定PID的串級控制有3種輸出方式,第1種是在目標溫度t2與實際溫度差t1大于閾值M時,加熱器以滿功率輸出,此過程的溫度與時間呈現正比例關系。仿真主要是針對第2種輸出方式模糊自整定PID控制環節和第3種基于模糊自整定PID的串級控制環節進行,對常規PID控制、模糊自整定PID控制模糊自整定PID的串級控制進行了比較。常規溫度PID參數設置為kp=15,ki=0.2,kd=0.12,流量PID參數設置為klp=5,kli為0.2,kld為0。模糊PID的參數則是在常規PID的基礎上根據模糊控制規則對比例、積分和微分3個參數進行自整定,以改善控制效果。分別獲取了與目標溫差為5 ℃、8 ℃和10 ℃的仿真結果,如圖6、圖7和圖8所示。

由圖6和圖7可以看出:基于模糊PID控制原理的溫度控制系統具有響應速度更快、超調小、穩態誤差小的優點,表明模糊PID控制在由外界干擾引起螺壓擠出成型系統溫度改變的情況下,能快速調節實際溫度達到目標值。

圖6 藥型螺壓擠出成型溫度控制系統溫差5 ℃的響應曲線

圖7 藥型螺壓擠出成型溫度控制系統溫差8 ℃的響應曲線

圖8 藥型螺壓擠出成型溫度控制系統溫差10 ℃的響應曲線

圖8中用實線表示模糊控制,保溫水在傳遞過程中溫降閾值在允許范圍內時,模糊PID控制可達溫度控制要求。虛線表示模糊自整定的串級控制,溫降閾值超出允許范圍,模糊PID調控由于傳輸過程熱能散失溫度開始階段達不到目標值,啟用流量PID開始在約50 s時使調控值達到目標值。由圖可知引入流量PID控制環節后,可達到理想控制效果。

3 結語

本設計根據藥型螺壓擠出成型工藝特點,在溫度控制模糊自整定PID控制器的基礎上串聯了流量PID控制器,從溫度和流量兩方面實現溫度調控,提高了系統的抗干擾能力,縮短調溫時間。利用Matlab對溫度控制系統的PID控制和模糊自整定PID控制進行仿真比較,證實模糊自整定PID控制器的調整精度,響應速度等各方面優于傳統的PID控制器。本設計的溫度控制系統保溫水循環間接控制藥型螺壓擠出成型工藝藥料溫度,具有可移植性,可以廣泛應用于其他溫度控制系統,具有較好的應用前景。