立式貯存固體發動機藥柱結構有限元分析

王 鑫,趙汝巖,王 康

(海軍航空大學, 山東 煙臺 264001)

固體火箭發動機具有長時貯存、一次使用的特點,材料的力學性能會隨著貯存時間發生變化。同時,發動機在點火發射前需經受溫差、充氣內壓以及長時重力載荷的聯合作用,可能引起藥柱及粘接界面性能的變化,從而對發動機后期點火發射帶來負面影響。尤其對于大型立式貯存固體發動機而言,其長時重力載荷和內壓載荷作用下,藥柱可能引發蠕變變形,嚴重影響內彈道,產生災難性的后果[1-3]。因此發動機貯存階段的載荷歷程不能忽視,其聯合載荷作用下的藥柱結構完整性分析一直以來備受關注,國內外對此進行了較多研究。

Marimuth[4]對幾種結構固體發動機進行了完整性分析,并將其與MARC軟件結果進行了驗證。朱衛兵[5]和劉中兵[6]針對不同條件下發動機點火發射過程結構完整性進行了分析,但沒有考慮載荷歷程的影響。DENG[7-8]也開展了相應工作,但僅考慮了老化和損傷的影響。

對于立式貯存固體發動機相關工作研究較少,Renganathan[9]和袁軍[10]分別開展了大型立式貯存固體發動機藥柱有限元分析,并將發動機位移變化結果與立式貯存不同時期藥柱測量結果進行了對比,一致性較好。田俊良等[11]開展了立式貯存狀態下的復合材料殼體藥柱在固化降溫和重力載荷作用下的數值模擬計算,僅給出了沿發動機軸向的應力場變化規律。王永帥[12]對艦載立式貯存導彈固體發動機蠕變損傷進行研究,得出蠕變占藥柱總變形60%以上的結論。雷寧[13]對以民兵為主的國外大型固體火箭發動機在長時自重載荷下的藥柱形變現象進行了分析,但都未對立式貯存不同階段歷程進行分析。

為了分析長時立式貯存時固體發動機應力、應變和位移的變化規律,本文在考慮推進劑粘彈特性的條件下,開展了溫差、重力和內壓聯合載荷作用下的固體發動機裝藥三維模型有限元分析,研究了固化降溫、初始重力、長時重力以及內壓載荷作用下藥柱應力、應變以及位移場變化規律,并給出關鍵點和關鍵路徑的應力和位移時間歷程及分布規律,最后對施加內壓載荷作用前后的各項參數進行了對比分析。

1 三維粘彈性有限元分析

某型發動機裝藥所用材料為HTPB復合固體推進劑,從本文實際出發,考慮小變形條件下,三維線性粘彈性統一積分本構關系為[14]:

(1)

(2)

以某大型固體火箭發動機為研究對象,其燃燒室由殼體、藥柱、襯層、絕熱層等4部分組成,并帶有前后“U”型人工脫粘結構,藥柱為翼柱式結構,前各有8個翼槽,發動機具有幾何對稱結構,最小為1/16結構,當邊界與載荷條件同樣具有對稱性,可采用1/16結構進行仿真計算。

采用ABAQUS軟件建立發動機三維模型。除藥柱外,各部件模型采用旋轉模式分別建立,繪制好截面草圖后,沿周向旋轉360°即可。由于藥柱內部存在翼槽,故采取拉伸和切割的方式建立前、后翼槽、內孔,并將之組合,而后將組合體從完整藥柱內芯中分離,發動機1/16結構如圖1所示。

圖1 發動機1/16結構三維模型示意圖

考慮發動機經固化降溫后立式貯存的影響,主要經歷溫差載荷、重力載荷和充氣內壓載荷,計算過程分為考慮充氣內壓和不考慮充氣內壓兩種工況。

由于發動機結構和載荷的對稱性,對燃燒室兩個對稱面,即0度和22.5度面施加對稱約束;對殼體外表面施加位移約束,人工脫粘層應力自由。

對于載荷,主要包括溫差載荷、重力載荷和內壓載荷。具體情況如下:

1) 溫差載荷:零應力溫度為58 ℃,自然放置一段時間后降至室溫20 ℃;

2) 重力載荷:對模型立式貯存軸向整體施加1g重力加速度;

3) 內壓載荷:對燃燒室內表面施加0.15 MPa的充氣內壓載荷。

進行三維有限元分析時,溫差載荷為一個分析步,重力載荷和內壓載荷共用一個分析步,進行第二步計算時,考慮藥柱蠕變影響,計算時長設置為半年,參考文獻[15]中的蠕變本構方程參數。

2 計算結果

2.1 固化降溫和初始重力載荷

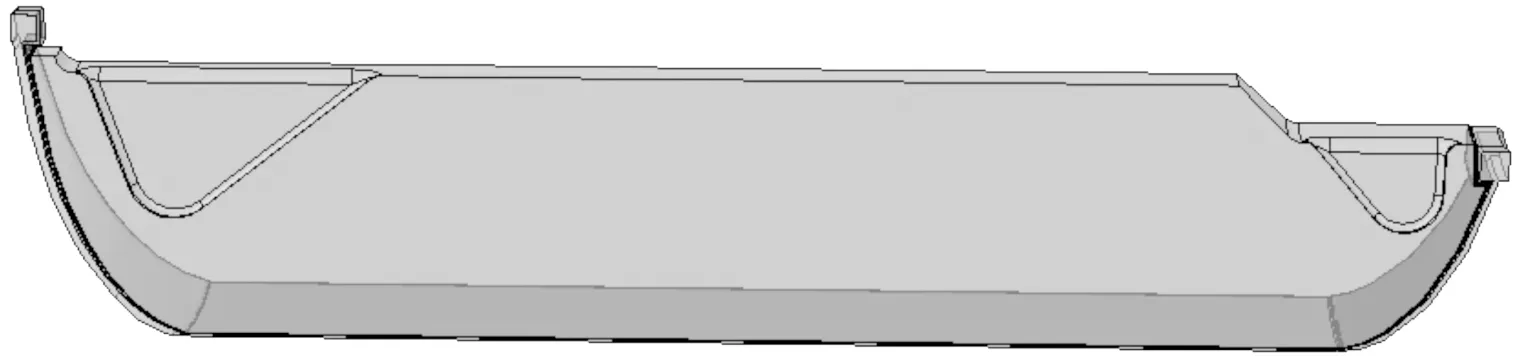

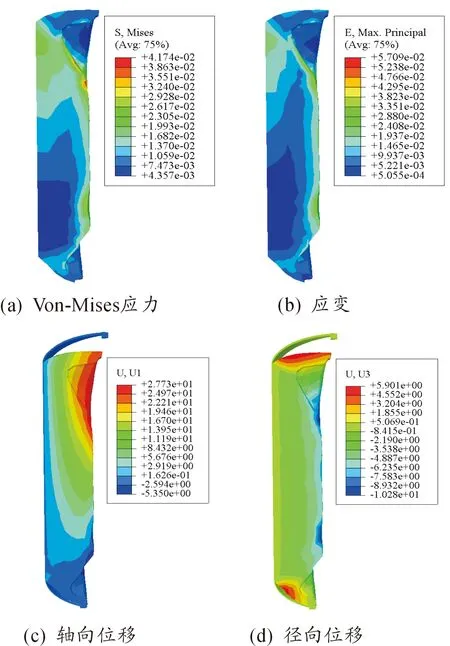

在固化降溫和初始重力載荷聯合作用下,發動機應力、應變及位移結果如圖2所示。

從圖2(a)和圖2(b)可以看出,應力集中在前翼與中孔交匯處,最大等效應力為0.043 31 MPa,最大應變為0.038 51。從數值看,等效應力與應變變小,這是由于初始重力作用對藥柱的影響達不到1個月固化降溫的變化結果。

從圖2(c)和圖2(d)可以看出,在立式貯存初期, 1g軸向重力加速度作用下,藥柱整體下沉,前人工脫粘層繼續擴張,軸向位移從17.5 mm增加至28.05 mm,后人工脫粘層開口距離減少,軸向位移從-16.96 mm縮減至-6.984 mm,藥柱中孔徑向位移由-8.043 mm減小至-7.525 mm,變化較小。

圖2 固化降溫和初始重力聯合仿真結果

2.2 固化降溫和長時重力載荷

在固化降溫和長時重力作用下,藥柱繼續向尾部下沉,應力應變持續發生變化,云圖整體分布與圖2基本一樣,僅表現為數值的不同,此處不再給出云圖,僅給出分析結果。

在長時重力作用下,藥柱應力應變低值點逐漸下移,最大等效應力為0.030 85 MPa,最大應變為0.042 14。從數值看,由于固化降溫初始應力超過重力引起的應力變化,因此應力逐漸減小,同時位移和應變逐漸增大。

藥柱頭部、中孔、尾部下沉位移量依次減少;前人工脫粘層繼續擴張,自分離面至開口端張開位移范圍在7~33 mm左右,最大位移處為前人工脫粘層開口端部,最大軸向位移由28.05增加至32.23 mm;后人工脫粘層繼續收縮,自分離面至開口端張開位移范圍在-5~-1 mm左右,最大位移處為后人工脫粘層開口端部,最大軸向位移由-6.894減小至-4.609 mm;藥柱中孔位移量幾乎不變。

2.3 固化降溫、長時重力和內壓載荷

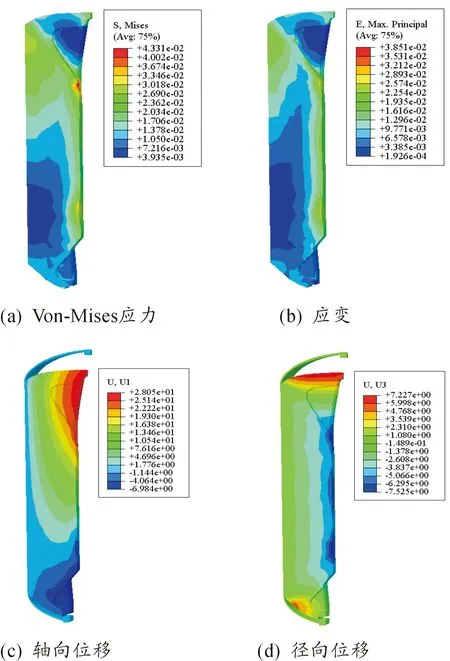

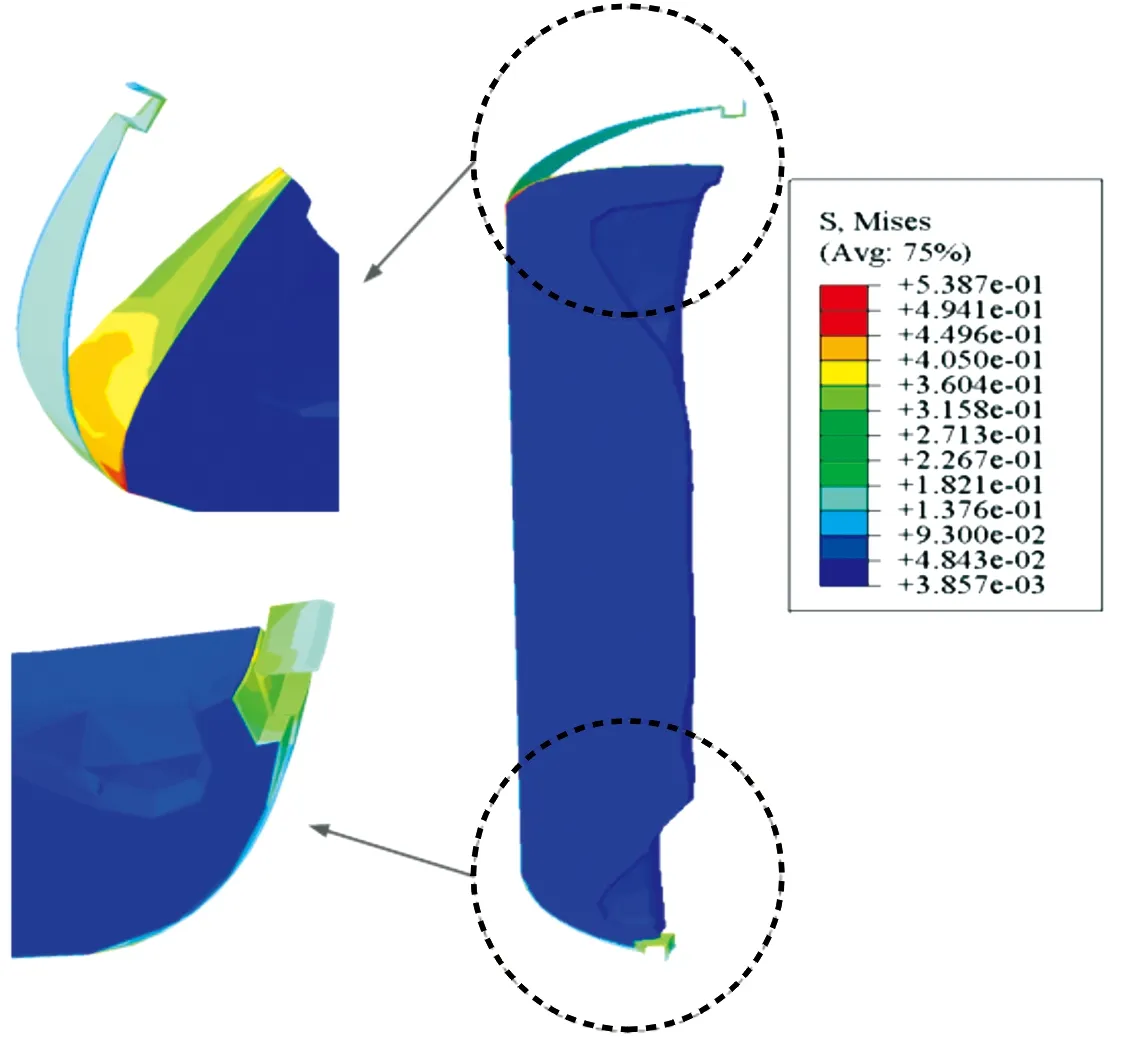

考慮內壓載荷作用時,結果如圖3所示,針對不同分析步變化歷程,此處僅給出溫差、長時自重和內壓載荷聯合作用下的計算結果。

從圖3(a)和圖3(b)可以看出,增加內壓后,藥柱內部應力和應變增大,前者從0.030 85 MPa增加至0.041 74 MPa,后者從0.042 14增加至0.057 09,但整體分布變化較小,說明充氣內壓對發動機貯存有一定的影響。

從圖3(c)和圖3(d)可以看出,增加內壓后,藥柱最大軸向位移,即前人工脫粘層頭部位移值較無內壓時減小13.96%,藥柱最小軸向位移,即后人工脫粘層頭部位移值較無內壓時增大16.07%,分布規律不變;藥柱最大徑向位移較無內壓時增大24.38%。

圖3 固化降溫、長時重力和內壓聯合仿真結果

除殼體外,其余部件的應力分布如圖4所示。

圖4 固化降溫、長時重力和內壓載荷粘接結構應力分布

從圖4可以看出,前后人工脫粘層根部等效應力集中較為明顯。由于立式貯存過程中軸向方向承受豎直向下的重力加速度,故前人工脫粘層結構的應力明顯大于后人工脫粘層,最大值為0.538 7 MPa,相比于藥柱內部等效應力而言,數值在10倍左右。圖4中藥柱應力分布的數量級差異并不明顯,但前后人工脫粘結構在承受長時間與高應力下的拉伸時更易產生拉脫,值得引起重視。

3 立式貯存應力變化和分布規律

根據仿真結果,在藥柱上選取頭部、中孔、尾部、中孔與前后翼交匯處7個位置關鍵點。在粘接結構上選取前后人工脫粘層根部應力集中點,和包含推進劑/襯層粘接界面、前后翼槽以及前后翼的沿發動機軸向的3條路徑,分別記為點A~G,路徑Path1~Path3,進而從等效應力和位移角度對其時間歷程及分布規律進行研究。

3.1 藥柱等效應力變化歷程

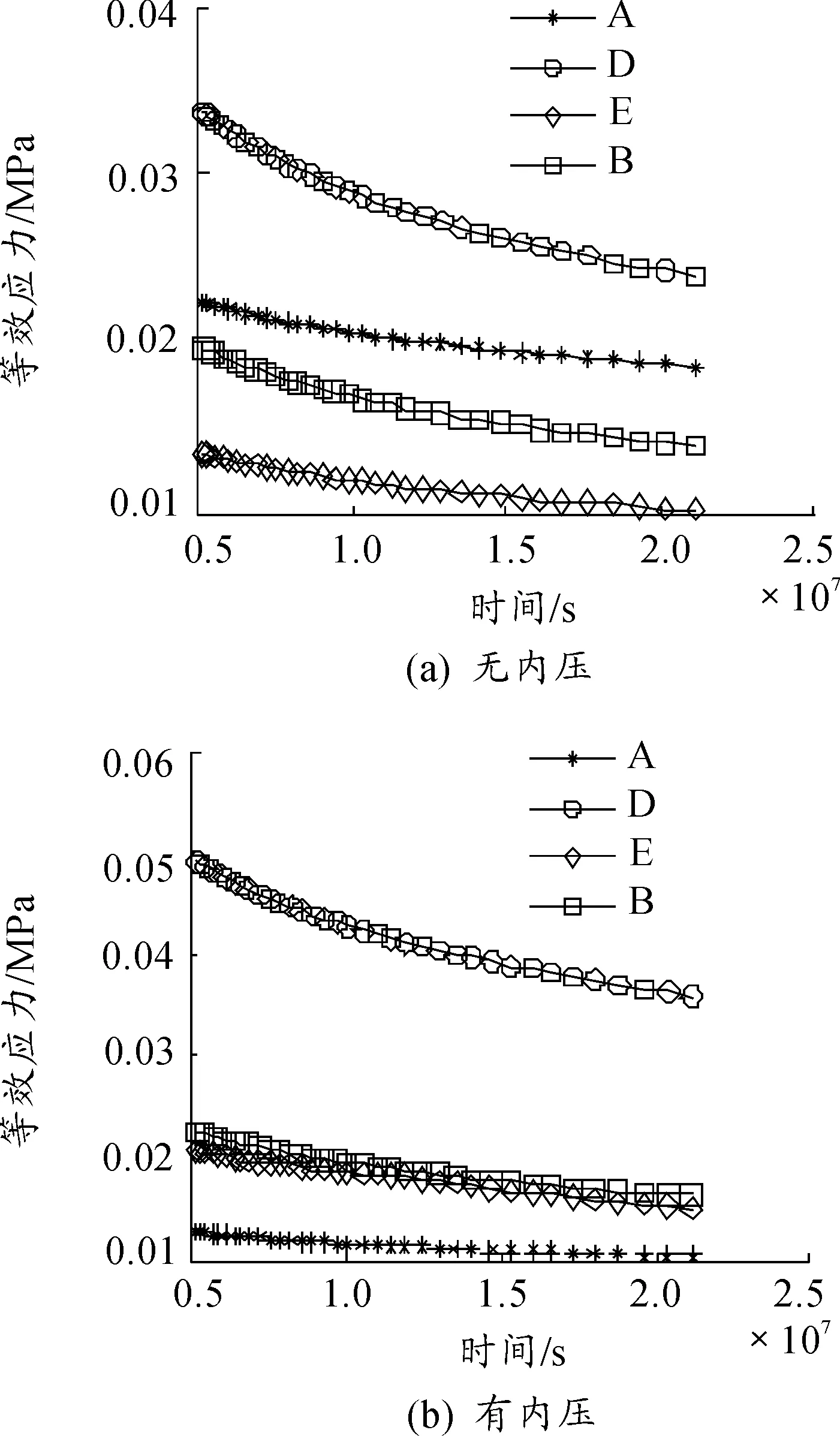

對于藥柱而言,各關鍵點在施加充氣內壓前后的蠕變階段等效應力變化曲線如圖5所示,由于C點處于藥柱尾部,應力值始終較小,因此此處僅給出其他4點的等效應力變化情況。

圖5 關鍵點等效應力-時間曲線

從圖5可以看出,由于固化降溫初始等效應力的存在,在長時重力載荷作用下的蠕變階段,各點等效應力逐漸減小,頭部下降趨勢較尾部明顯,且開始下降趨勢逐漸變緩。在燃燒室內部充氣后,藥柱各點等效應力水平發生變化,但各點等效應力變化趨勢不變,D點始終為等效應力最大位置。且從總體變化趨勢來看,除D點外,其余位置近似趨于定等效應力變化。

3.2 藥柱曲線應力分布規律

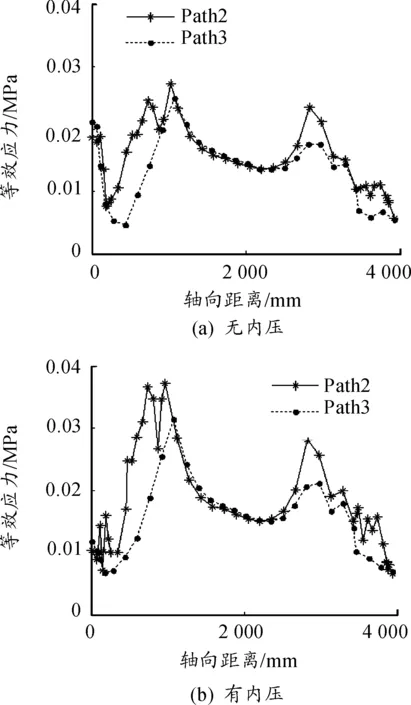

為了更清晰地看出藥柱等效應力沿各路徑分布情況,繪制施加內壓載荷前后等效應力沿Path2和Path3軸向距離的分布曲線,如圖6所示。

從圖6可以看出,施加內壓后,路徑上各點等效應力明顯增加,且兩路徑前后封頭及翼槽位置應力變化較明顯,應力集中部位出現在前后翼與中孔交匯處。

無論從最大等效應力點D的變化趨勢,還是從路徑應力分布規律都可以看出,隨著立式貯存時間的進一步延長,藥柱應力值將持續降低,最大等效應力預計在0.03 MPa趨于穩定。盡管該數值在后期有待于驗證,但可以肯定的是,在靜態立式貯存期間,藥柱內部承受的定應力載荷不超過0.04 MPa,藥柱內部并不會產生結構性的破壞。

圖6 關鍵路徑等效應力-時間曲線

3.3 粘接結構應力變化歷程

聯合載荷作用下,粘接結構前后人工脫粘層應力集中區域變化規律如圖7所示,分別為包括初始立式貯存和不包括初始立式貯存的情況。

圖7 粘接結構關鍵點等效應力-時間曲線

從圖7可以看出,固化降溫后,前后人工脫粘層根部各產生0.446 2 MPa和0.351 5 MPa的等效應力。經初始立式貯存后,等效應力分別增加至0.530 8 MPa和0.365 1 MPa,增加了18.96%和3.87%;經長時貯存后,與藥柱各點應力變化規律相反,粘接結構應力持續緩慢增加,半年時間分別增加至0.538 7 MPa和0.370 6 MPa,增加了1.5%左右。從增加趨勢來看,粘接結構應力將隨貯存時間持續增加,但增加速率越來越慢;長時間立式貯存后,最大應力將趨于0.6 MPa。

4 立式貯存位移變化和分布規律

4.1 位移變化歷程

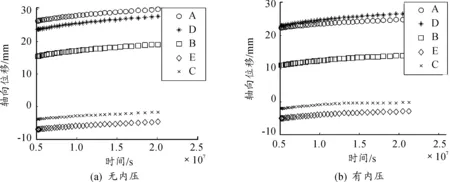

A~E 5個關鍵點在長時重力階段下有無內壓作用時的位移-時間曲線如圖8。

圖8 固化降溫、長時重力和內壓聯合位移-時間曲線

從圖8可以看出,隨著時間的增加,藥柱在重力的作用下發生蠕變,各點位移值逐漸增加,且變化速率逐漸減小。在有內壓時,最大軸向位移點下移至前翼與中孔交匯處,此時D點軸向位移值大于A點。

各關鍵點位移值在不同階段位移變化情況如表1所示。

表1 各點位移值

從U3和V32數值來看,在無內壓作用時,藥柱軸向位移從頭部至尾部依次減少,而位移變化率卻依次增加;在有內壓作用時,藥柱最大位移點雖然發生變化,但位移變化率仍保持逐漸增加的趨勢,在0.11~0.85之間變化不等,這是固化降溫后藥柱尾部人工脫粘層和絕熱層之間存在縫隙的緣故。

從V21和V31數值來看,藥柱中孔處大于其他位置。相比于固化降溫而言,重力載荷引起的軸向位移增加對中孔影響較大,長時間對中孔內徑會產生影響。

從V′數值來看,考慮蠕變階段時相對固化降溫的位移變化量是不考慮蠕變時的1.2~1.5倍左右。由于隨著時間的不斷增加,蠕變位移也會隨之增加,所以蠕變對大型固體發動機所帶來的損傷不可忽視。

4.2 藥柱軸向位移分布規律

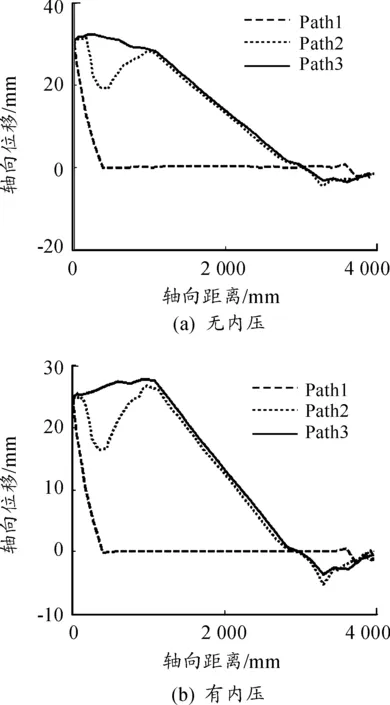

3個關鍵路徑的軸向位移曲線如圖9所示。

圖9 軸向位移沿不同路徑分布曲線

沿Path1軸向位移在筒段處接近為0,沿Path2和Path3的軸向位移在藥柱中孔部位和后翼部位重合度較高。中孔位移從28 mm逐步降低至-4 mm,說明內壓的存在對藥柱中孔位移影響不大,但對前翼槽位置處有較大影響。除了數值大小上的區別外,還存在分布規律上的區別,即無內壓時,前翼槽軸向位移沿Path3逐漸減小,而承受充氣內壓作用后,前翼槽軸向位移沿Path3逐漸增大。

為了更清晰地看出內壓對Path2和Path3軸向位移的影響,將藥柱施加內壓前后兩路徑曲線作于圖10中。

圖10 有無內壓時軸向位移沿不同路徑分布曲線

從圖10中可以看出,內壓對各關鍵路徑的影響主要體現在前后翼槽處,對藥柱中孔幾乎沒有影響。內壓作用下,藥柱前、后翼位移在數值上均有所減小。

4.3 藥柱徑向位移分布規律

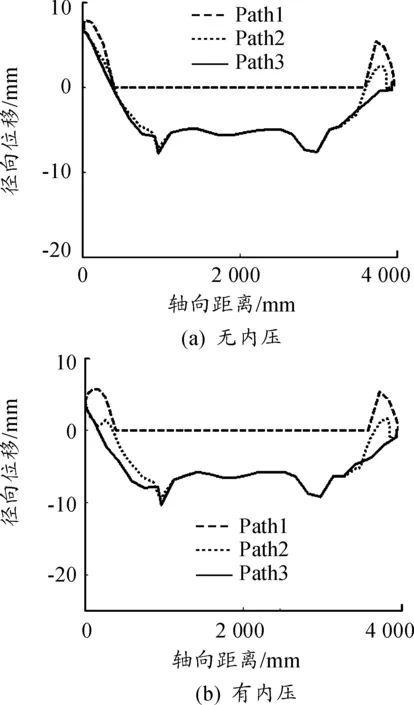

藥柱在3個關鍵路徑沿發動機軸向距離的徑向位移曲線如圖11所示。

圖11 徑向位移沿不同路徑分布曲線

立式貯存情況下,藥柱中孔收縮、兩端擴張,藥柱與襯層粘接位置徑向位移接近于0。最大徑向位移收縮位置出現在Path1前后人工脫粘層根部附近,最大徑向位移擴張位置出現在前后翼槽與中孔交匯處,1/16結構最大可達10 mm,整體藥柱內擴張超過20 mm,此處應重點關注。藥柱沿Path2和Path3兩路徑徑向位移分布基本一致,在后翼槽出現較大偏差,當有內壓作用時前翼槽的差別也相應增大。

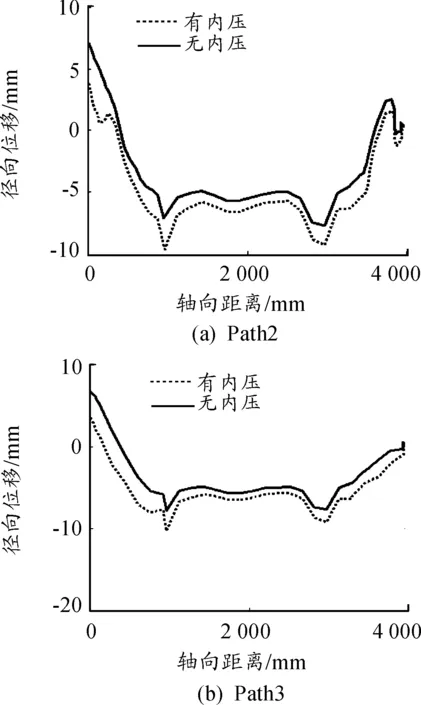

同時將藥柱施加內壓前后沿Path2和Path3軸向距離的徑向位移分布曲線繪制于同一張圖上,如圖12所示。

圖12 有無內壓時徑向位移沿不同路徑分布曲線

從圖12可以看出,施加內壓前后,曲線分布整體下移,徑向位移有所減小,相比于軸向位移減小更為明顯。但從數值上看,藥柱頭部和尾部徑向位移減小,而前后翼槽和中孔徑向位移增加,最大位置增加接近5 mm,這是長時間承受充氣內壓載荷所致。

與此同時,對仿真結果和返廠后發動機關鍵部位尺寸進行測量,并進行返廠發動機部組件相應試驗。結果表明,除前人工脫粘層寬度外,藥柱前后翼尺寸、藥柱長度等相差較小,其余部組件性能滿足設計要求,發動機通過地面熱試車考核。

綜上所述,藥柱靜態立式貯存初期,各項參數變化較大;經后期長時的貯存后,軸向位移變化較為緩慢,最大位置超過30 mm,前人工脫粘層位移逐漸增加,但沒有被拉脫;貯存半年所產生的藥柱內孔形變對藥形影響較小,藥柱內徑最大增加超過20 mm,最大位置增加對發動機內彈道性能影響較小,立式貯存半年發動機滿足結構完整性要求。

5 結論

1) 在聯合載荷作用下,立式貯存固體發動機產生軸向和徑向變形,前人工脫粘層開口端部軸向位移最大,中孔徑向位移最大;藥柱前人工脫粘層根部應力最大,是藥柱內部應力的10倍左右。

2) 隨著立式貯存時間的增加,藥柱各點等效應力逐漸減小,粘接界面等效應力逐漸增加,最大軸向位移逐漸增加,但變化率逐漸降低,逐漸趨于穩定。立式貯存半年的發動機滿足結構完整性要求。

3) 考慮內壓作用時,應力、應變與位移分布發生變化,但應力集中點沒有發生變化。前人工脫粘層根部以及前后翼槽與中孔交匯處仍為應力集中和位移變化較大的位置,應引起重視,對于多次反復長時貯存的情況仍需進一步研究。