彈頭擠進槍管過程膛線應力仿真研究

苑大威,周光磊,李曉寅,邊江楠,聶為彪

(1.瞬態沖擊技術重點實驗室, 北京 102202; 2.中國兵器工業第208研究所, 北京 102202;3.中國兵器工業標準化研究所, 北京 100089; 4.北京航空工程技術研究中心, 北京 100076;5.中國艦船研究院, 北京 100101)

自動武器在連發射擊過程中,槍管經歷著火藥燃氣高溫、高壓、彈頭高速、高加速度的高頻熱壓耦合沖擊、機械沖擊等作用,這種工況嚴重影響了槍管壽命。自動武器內彈道學是研究彈頭在膛內運動規律的科學,是槍械和彈藥設計的理論基礎,而彈頭擠進時期是影響內彈道初始條件的重要因素,研究彈頭與內膛的受力關系對研制新型槍彈以及改進膛線結構,從而達到提高槍管壽命有重要意義。

彈頭擠進經歷的時間極短,難以用實驗準確測量,因此經典內彈道學中通常假設在達到擠進壓力瞬間彈頭才開始運動,忽略了彈頭擠進這一重要過程。近年來國內外對此進行了多方面的研究,孫全兆對某大口徑榴彈炮彈帶擠進過程數值模擬研究[1],王鵬基于Johnson-Cook本構模型對彈帶擠進過程進行了數值模擬[2],上述研究主要針對含有彈帶的大口徑炮彈,本文采用仿真方法模擬了槍彈彈頭的擠進過程,著重對槍管與彈頭擠進過程中的應力以及變形情況進行了分析,并考慮了鉻層的影響。

本文基于步槍槍管開展彈頭擠進槍管過程仿真研究,對比分析擠進過程不同膛線結構、不同厚度鉻層厚度條件下的槍管應力情況,為高壽命槍管設計提供強有力的技術支撐。

1 彈頭擠進過程力學理論分析

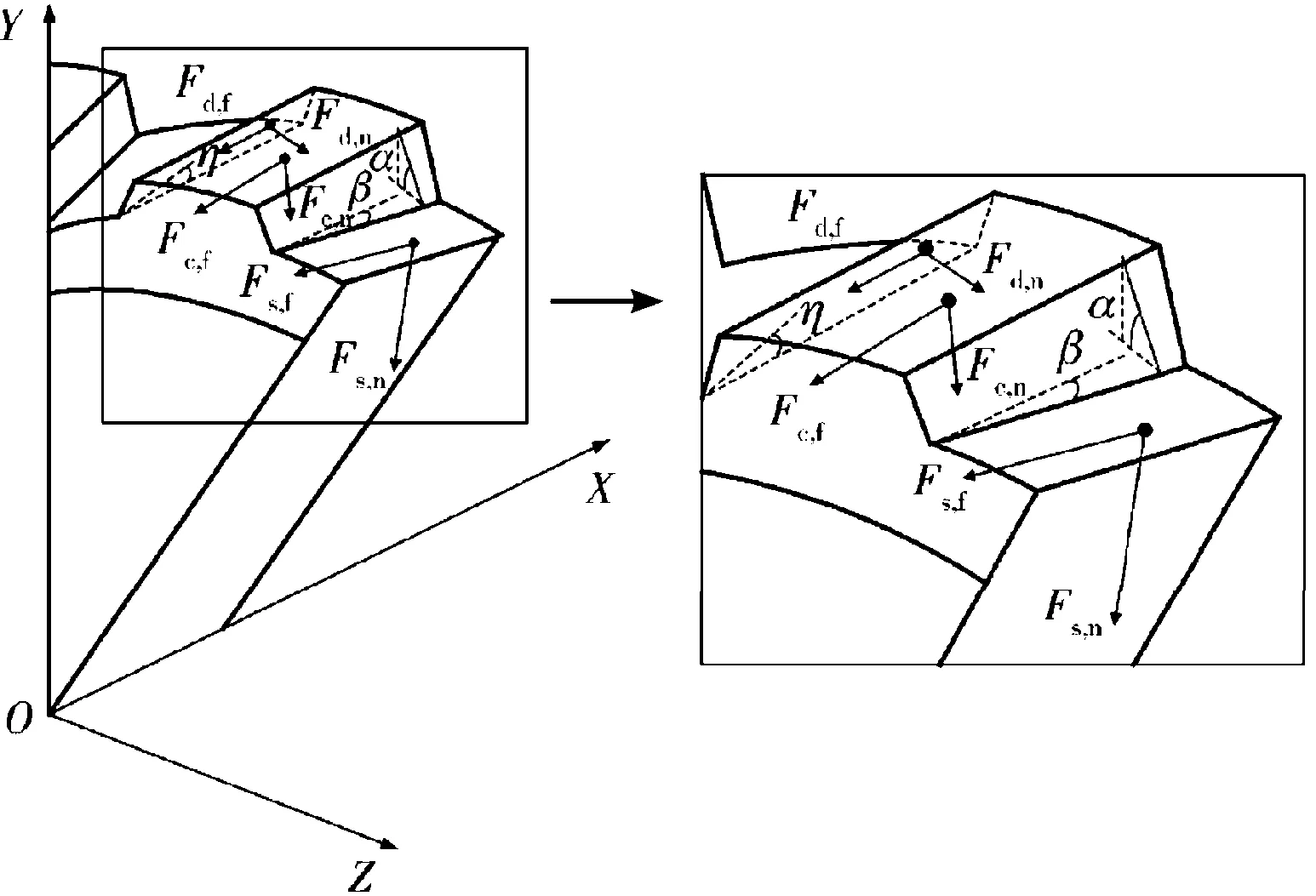

槍彈擠進過程中,彈頭受到槍管陽線、陰線和導轉側的作用力,分別為坡膛阻力Fc,陰線阻力Fs和導轉阻力Fd,這三部分的合力構成了擠進阻力,對擠進過程彈頭受力分析如圖1所示,其中為η纏角,β為坡膛角,α為導轉側角度[3-4]。

F=Fc+Fs+Fd

(1)

在接觸面上產生的接觸應力分別為:σc、τc,σs、τs和σd、τd,其中法向應力和切向應力通過摩擦因數ν呈正比關系,即

(2)

(3)

圖1 擠進過程膛線受力分析

2 步槍彈擠進槍管仿真建模

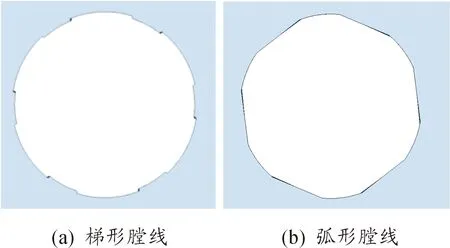

基于梯形膛線、弧形膛線兩種膛線結構開展研究,暫不考慮槍管內壁鉻層的影響,如圖2所示。

圖2 兩種不同膛線結構示意圖

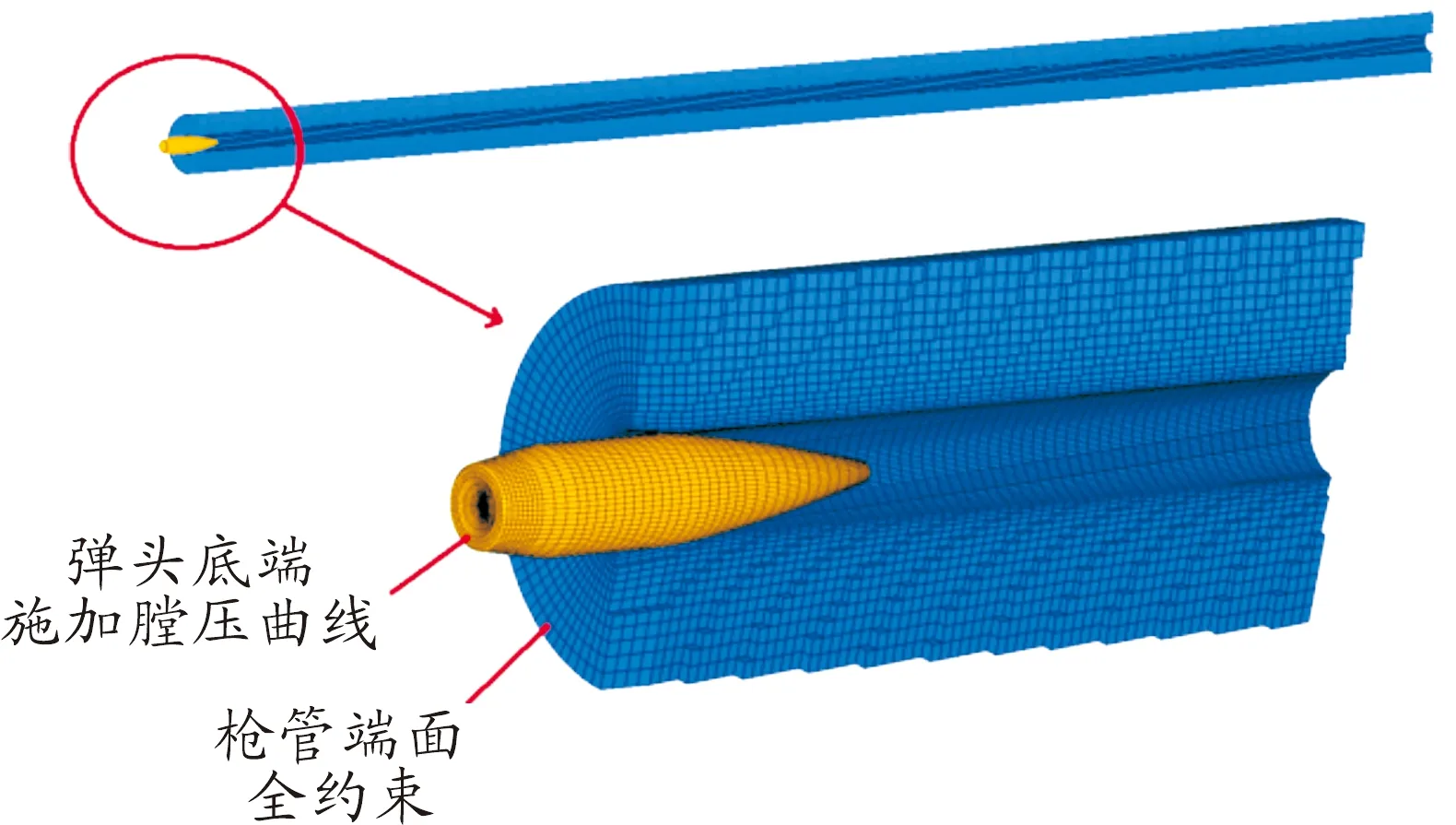

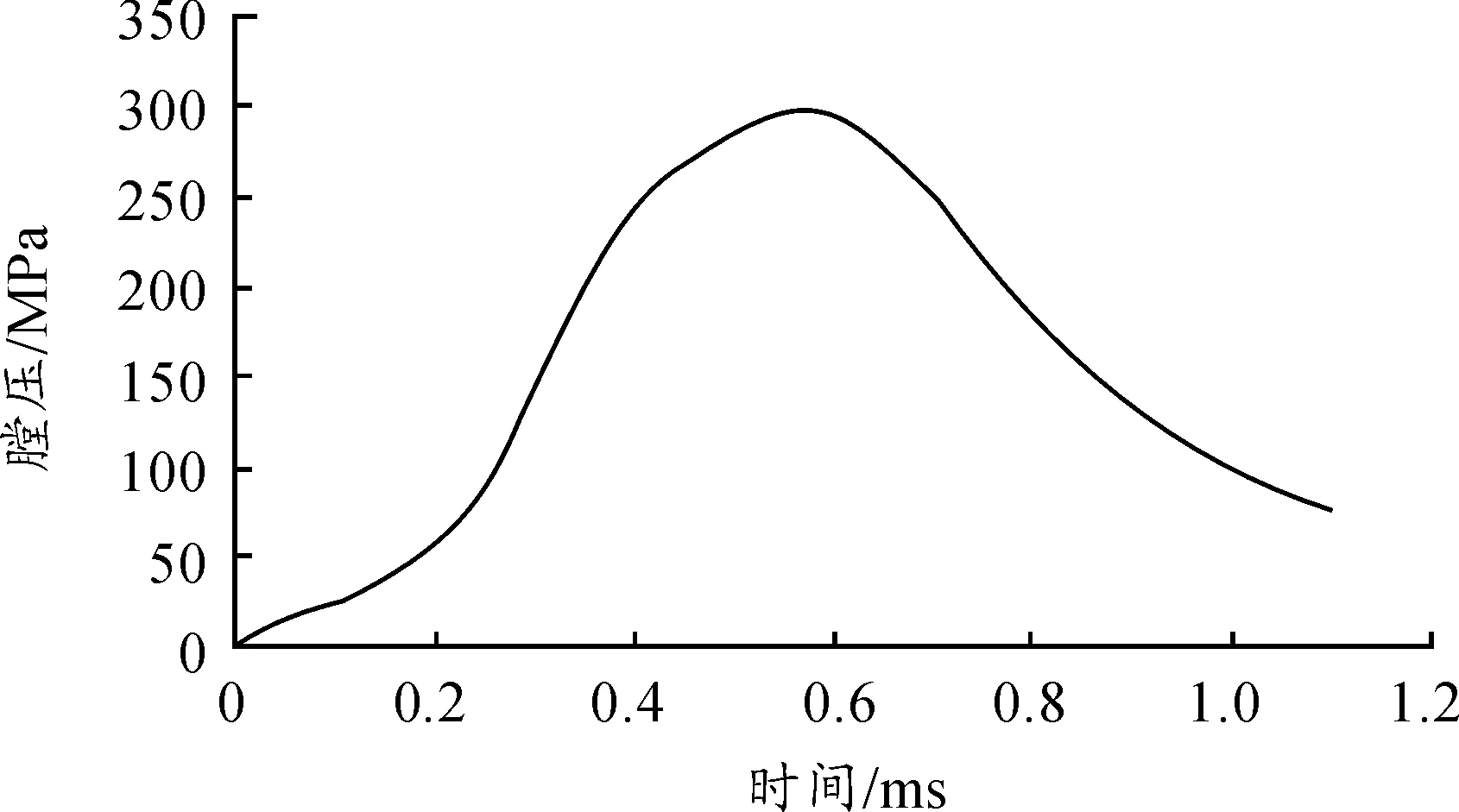

軟件彈頭槍管基于Hypermesh軟件全部劃分成六面體網格,其中坡膛均為15°,梯形膛線厚度方向兩個網格,弧形膛線由于沒有明顯凸起網格與槍管一起劃分(見圖3、圖4),在彈頭與槍管實際裝配位置,彈頭底部及尾錐部施加膛壓曲線(見圖5),在此基礎上采用LS-DYNA軟件進行仿真計算。

圖3 擠進過程網格模型示意圖

圖4 兩種不同膛線坡膛結構網格示意圖

圖5 步槍彈膛壓曲線

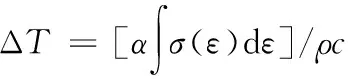

彈頭擠進過程時間極短,膛線受力過程快,存在應變率效應,強度隨應變率增加而提高,因此材料使用考慮應變率,對于模型材料的本構關系,步槍彈由鋼心、鉛套、彈頭殼三部分構成,均屬于各向同性材料,使用Jonnson-Cook材料模型來描述該材料特性,由于擠進過程彈頭發生塑性變形,需考慮損傷失效[5-6]。

Jonnson-Cook材料模型及失效模型公式是基于實驗得到的。Jonnson-Cook模型中,流動應力(flow stress)可以表示為以下形式

σ= [A+Bεn][1 +Clnε*][1 -T*m]

(4)

式中:σ為 等效應力;ε為等效塑性應變;ε*為 法向等效塑性應變率。

T*=(T-298)/(Tmelt-298)

(5)

材料的強度是應變、應變率和溫度的函數。式(1)中的A、B、C、n來自實驗數據,對于大變形問題,可以假設在變形過程中,塑性功的任意百分比在變形材料中產生熱量。對于許多材料,90%~100%的塑性功作為熱量在材料中散失[7-9]。因此,式(1)中使用的溫度可以根據下面的表達式從溫度上升中導出:

(6)

式中:ΔT為溫度增量;α為塑性功作為熱量百分比;c為熱熔;ρ為密度。

槍管、槍彈各部分具體材料參數如表1所示。

表1 某步槍彈的Jonnson-Cook材料參數

3 步槍彈擠進槍管仿真結果分析

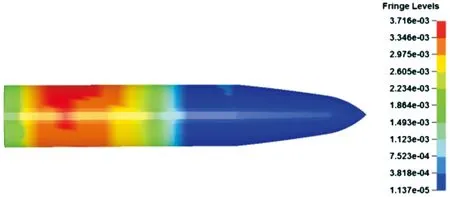

3.1 梯形六條膛線仿真結果

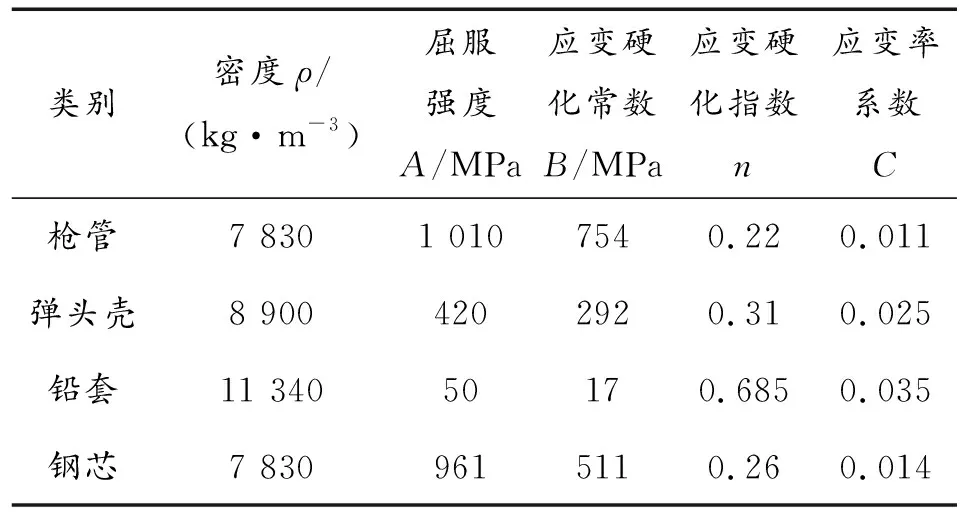

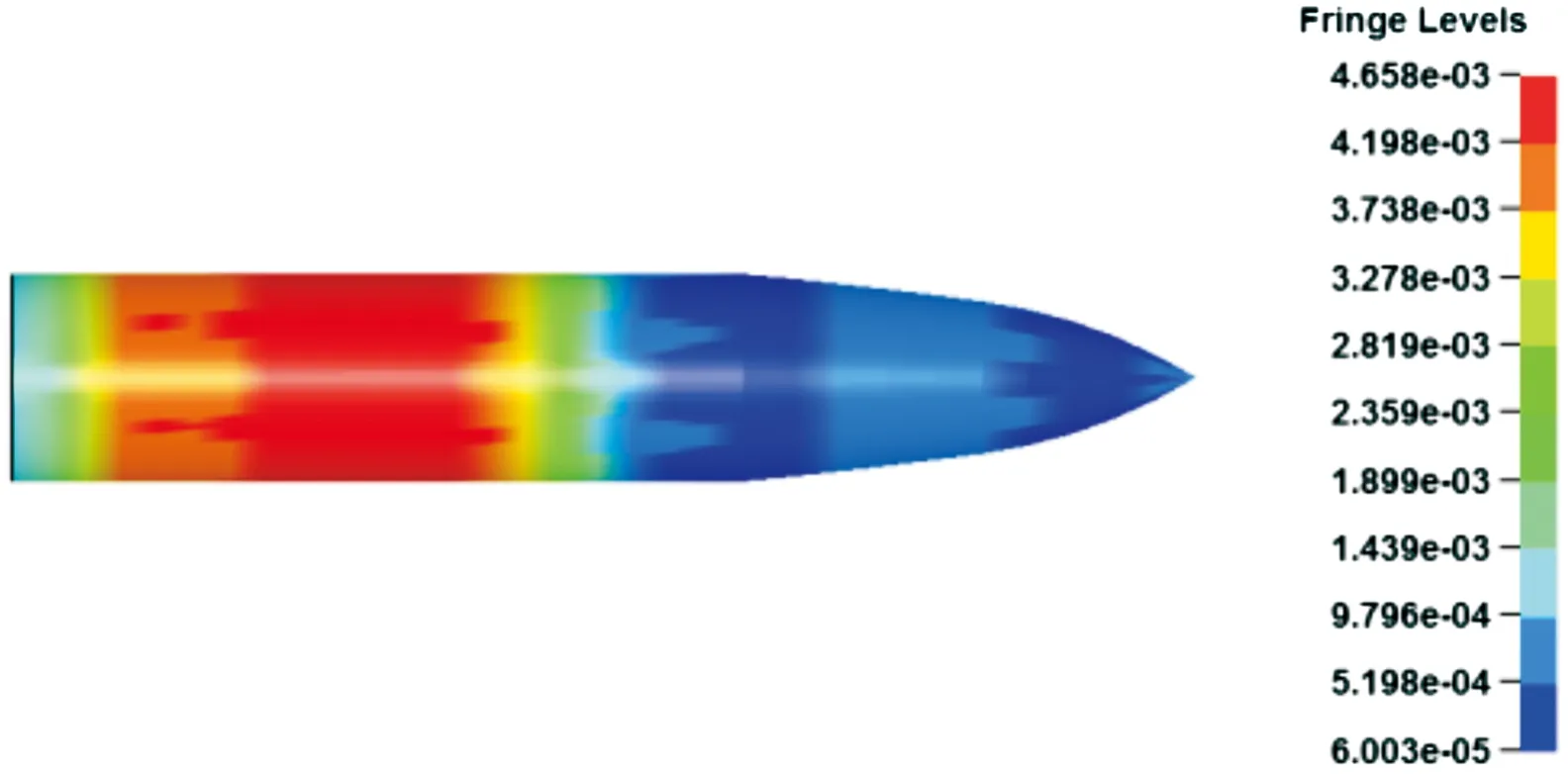

重點提取彈頭變形量,彈頭與膛線貼合情況,被甲、鉛套、鋼芯的最大應力,坡膛與膛線的最大應力,具體見圖6~圖13(圖中的為105MPa),并對不同膛線結構應力進行分析,如表2。

圖6 步槍彈形變圖

圖7 步槍彈被甲應力云圖

圖8 步槍彈鉛套應力云圖

圖9 步槍彈鋼芯應力云圖

圖10 步槍槍管梯形膛線坡膛應力云圖

圖11 步槍槍管梯形膛線應力云圖

圖12 步槍彈擠進槍管截面圖

圖13 梯形膛線槍管應力徑向傳遞云圖

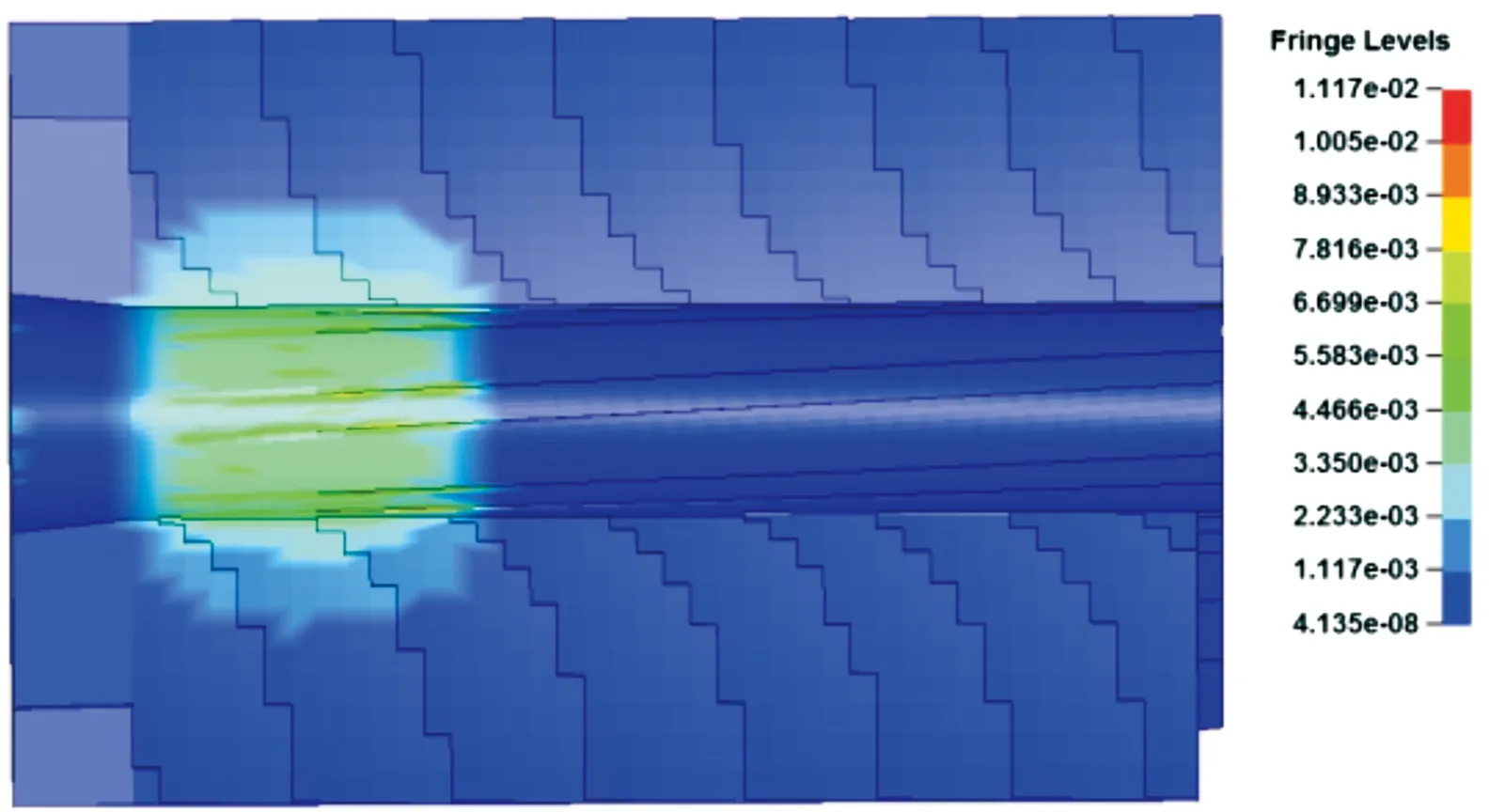

3.2 弧形六條膛線仿真結果

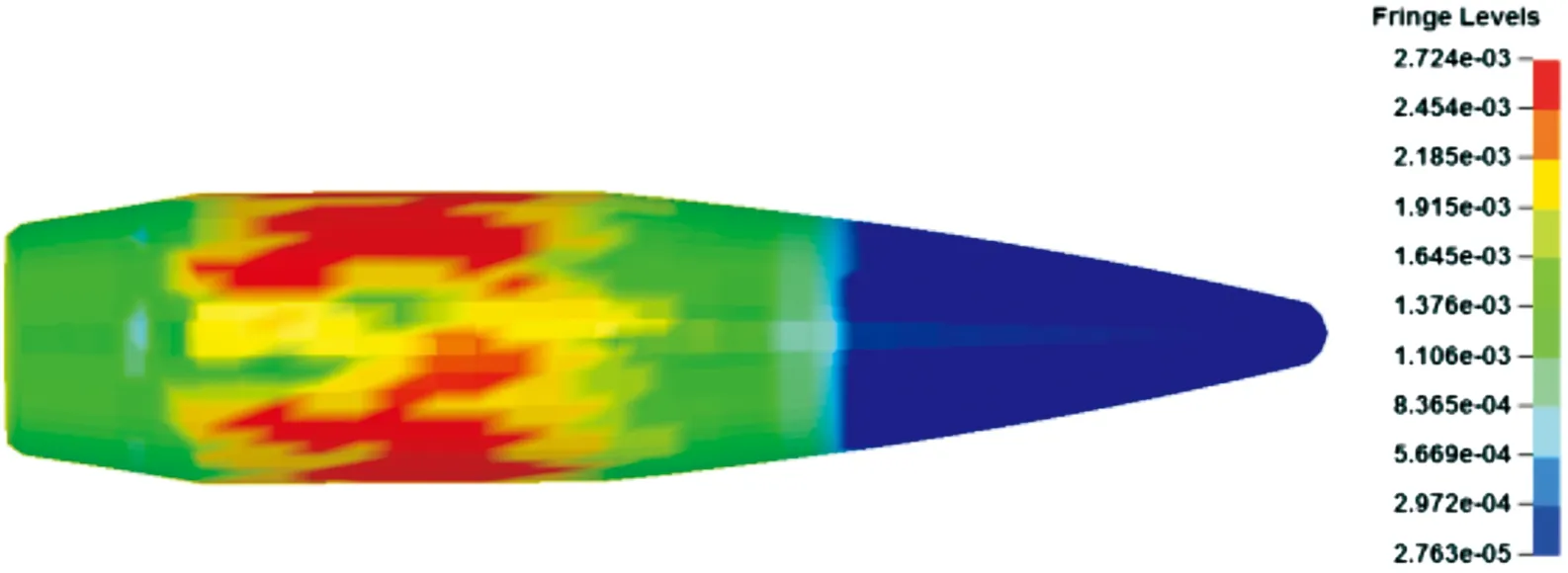

重點提取彈頭變形量,彈頭與膛線貼合情況,被甲、鉛套、鋼芯的最大應力,坡膛與膛線的最大應力,具體見圖14~圖21,并對數據進行分析,如表2。

圖14 步槍彈形變圖

圖15 步槍彈被甲應力云圖

圖16 步槍彈鉛套應力云圖

圖17 步槍彈鋼芯應力云圖

圖18 步槍槍管弧形膛線坡膛應力云圖

圖19 步槍槍管弧形膛線應力云圖

圖20 步槍彈擠進槍管截面圖

圖21 弧形膛線槍管應力徑向傳遞云圖

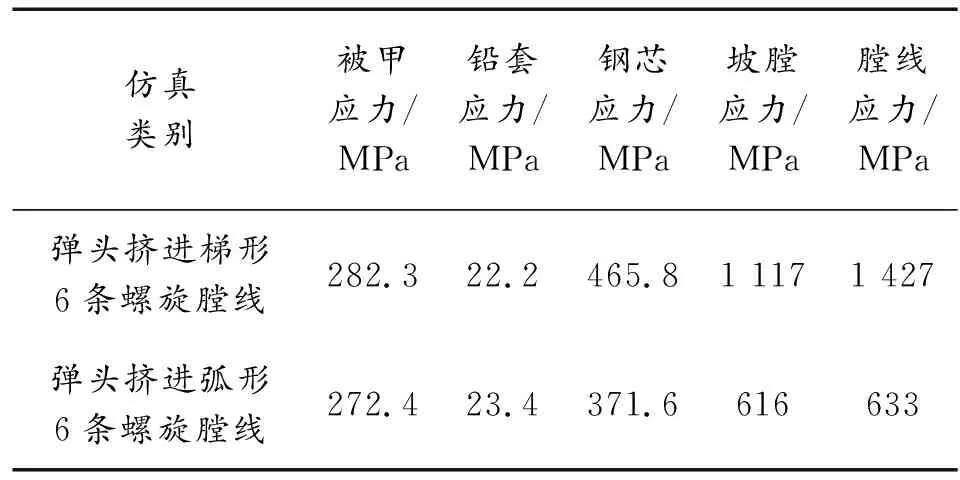

3.3 仿真結果分析

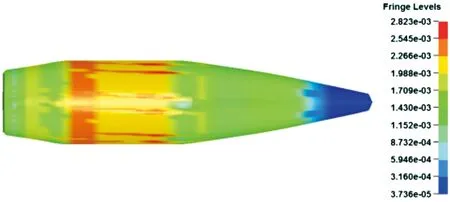

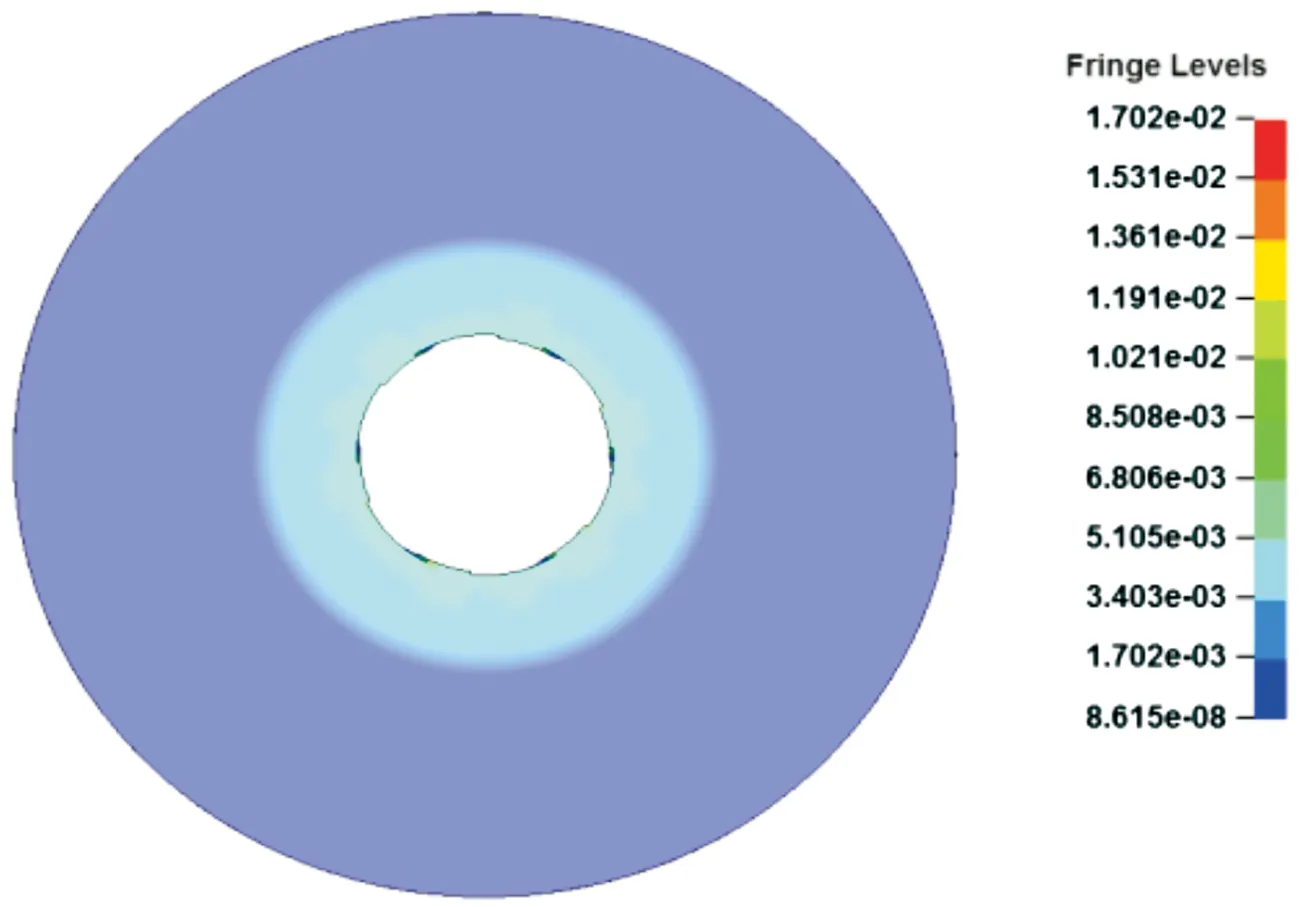

步槍彈擠進槍管后,通過兩種膛線結構截面圖11和圖19可以看出,弧形膛線結構可使彈頭與槍管陰線陽線貼合的更加緊密,起到較好的閉氣效果,有利于彈頭初速提高;通過兩種膛線槍管應力徑向傳遞云圖圖12和圖20可以看出,由于梯形膛線存在應力集中,應力向槍管外壁傳播距離較短,而弧形膛線結構過渡平滑,應力向槍管外壁傳播距離較遠,對提高槍管壽命有利。

從表2可以看出弧形膛線應力值與傳統梯形膛線應力值,被甲應力降低3.5%,鉛套應力增大5.5%,鋼芯應力降低20.2%,坡膛應力降低45%,膛線應力降低55.6%。仿真結果表明,彈頭擠進弧形膛線時,彈頭沒有損壞,而且降低了膛線應力,提高了槍管壽命。

表2 不同膛線結構應力

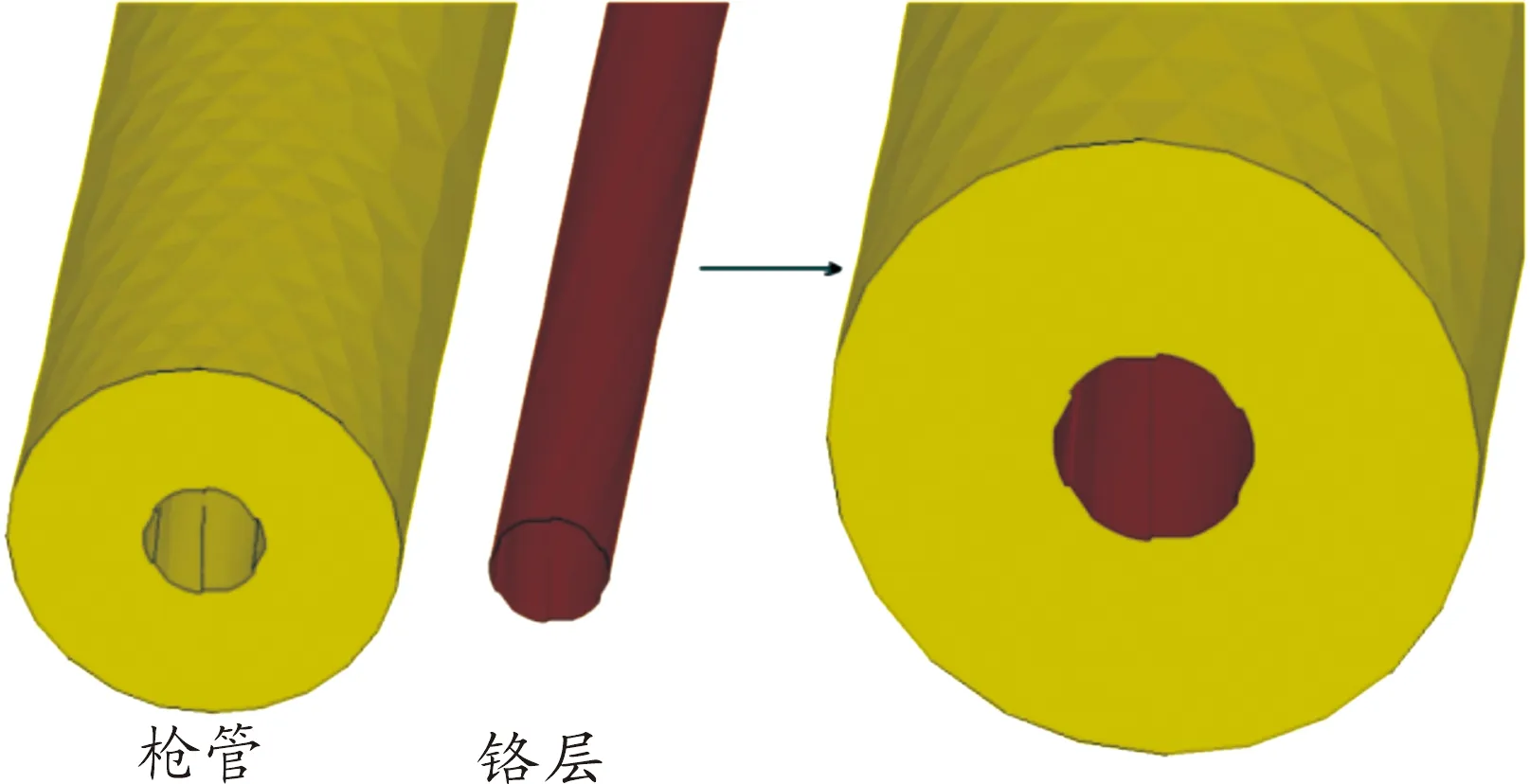

4 擠進含鉻層槍管仿真初探

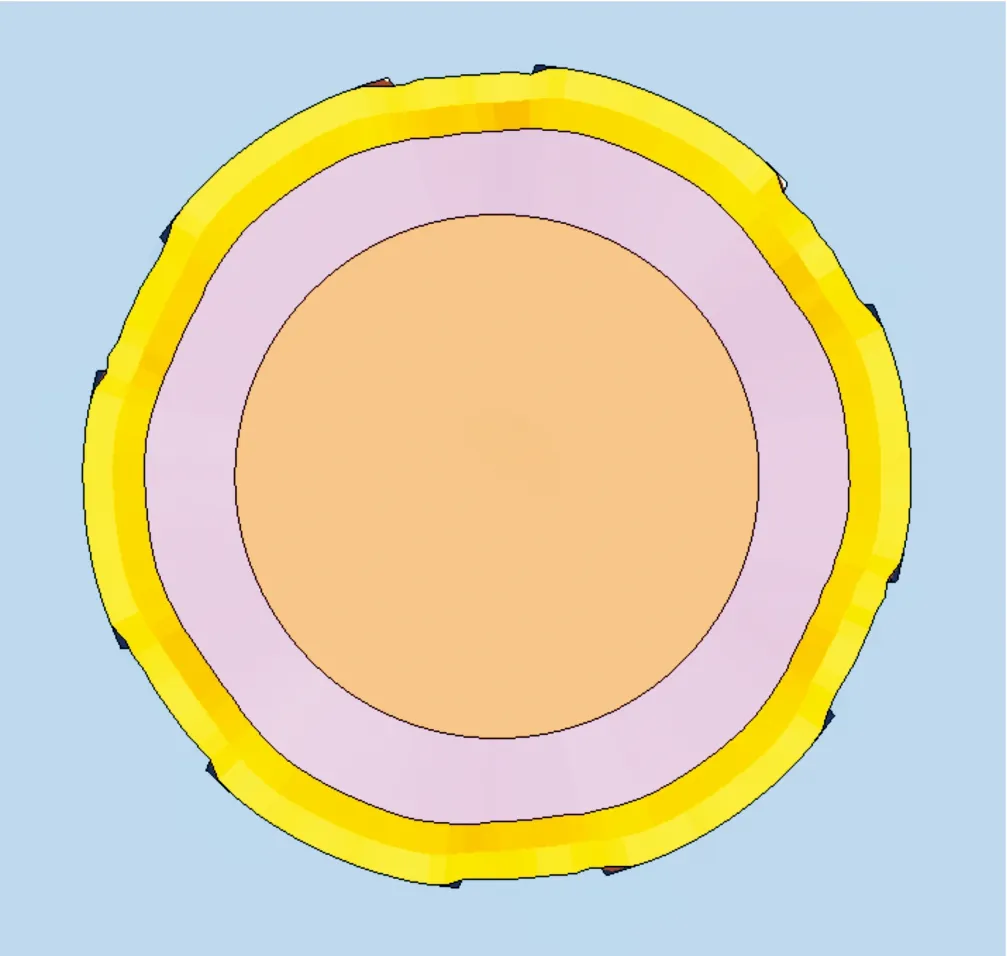

4.1 槍管及鉻層有限元建模

前文仿真建模未考慮鉻層的影響,本節初步建立槍管鉻層模型如圖22所示。鉻層和槍管是緊密結合在一起的,在擠進變形過程中鉻層一般不會脫落,鉻層的厚度遠遠小于槍管的厚度,在槍管內壁表面直接進行 Thin Shell 163殼單元網格劃分,并設置不同厚度,這樣兩種網格單元屬于共節點方式,自動緊密結合在一起,這與實際情況相符合[10-11]。

圖22 槍管及鉻層模型示意圖

4.2 建立接觸模型

對于鉻層與槍管的接觸,二者網格單元本身就屬于共節點方式,無需再設置接觸方式。

對于鉻層與彈頭的接觸,受力情況比較復雜,影響因素眾多,是一個彈頭與鉻層之間的接觸,潤滑與摩擦,大位移及大變形的過程,采用ONE-WAY CONTACT(單向接觸)。

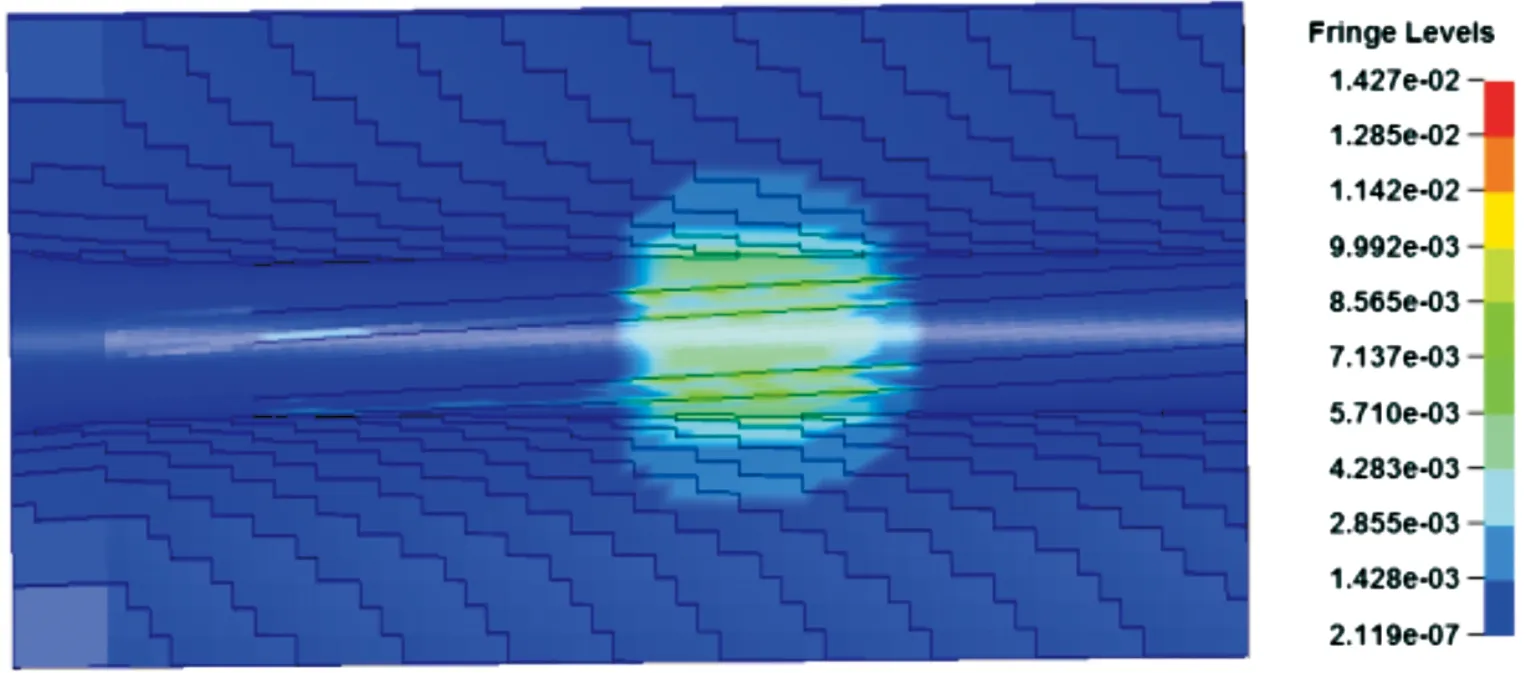

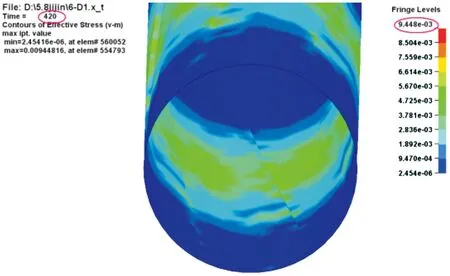

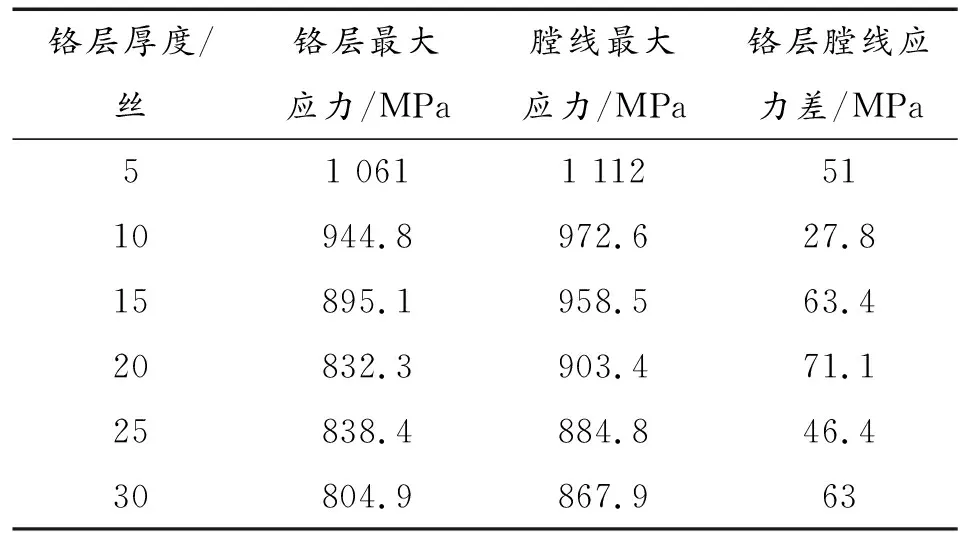

4.3 仿真結果分析

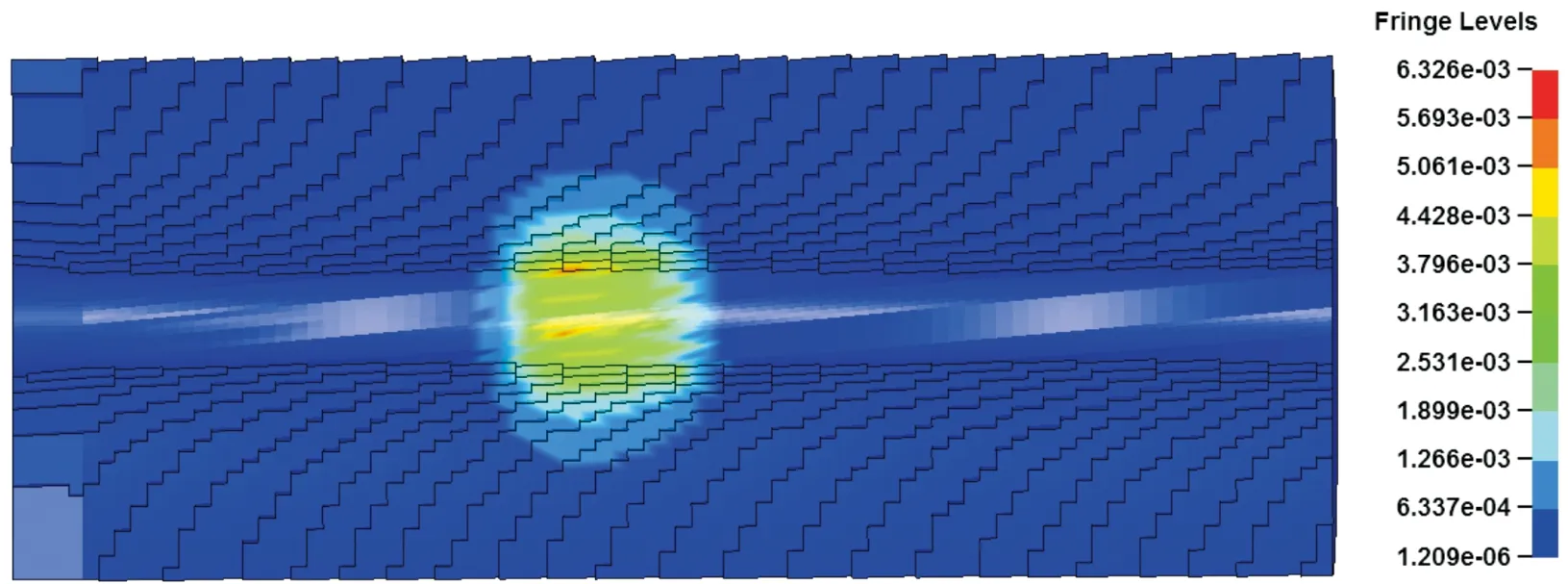

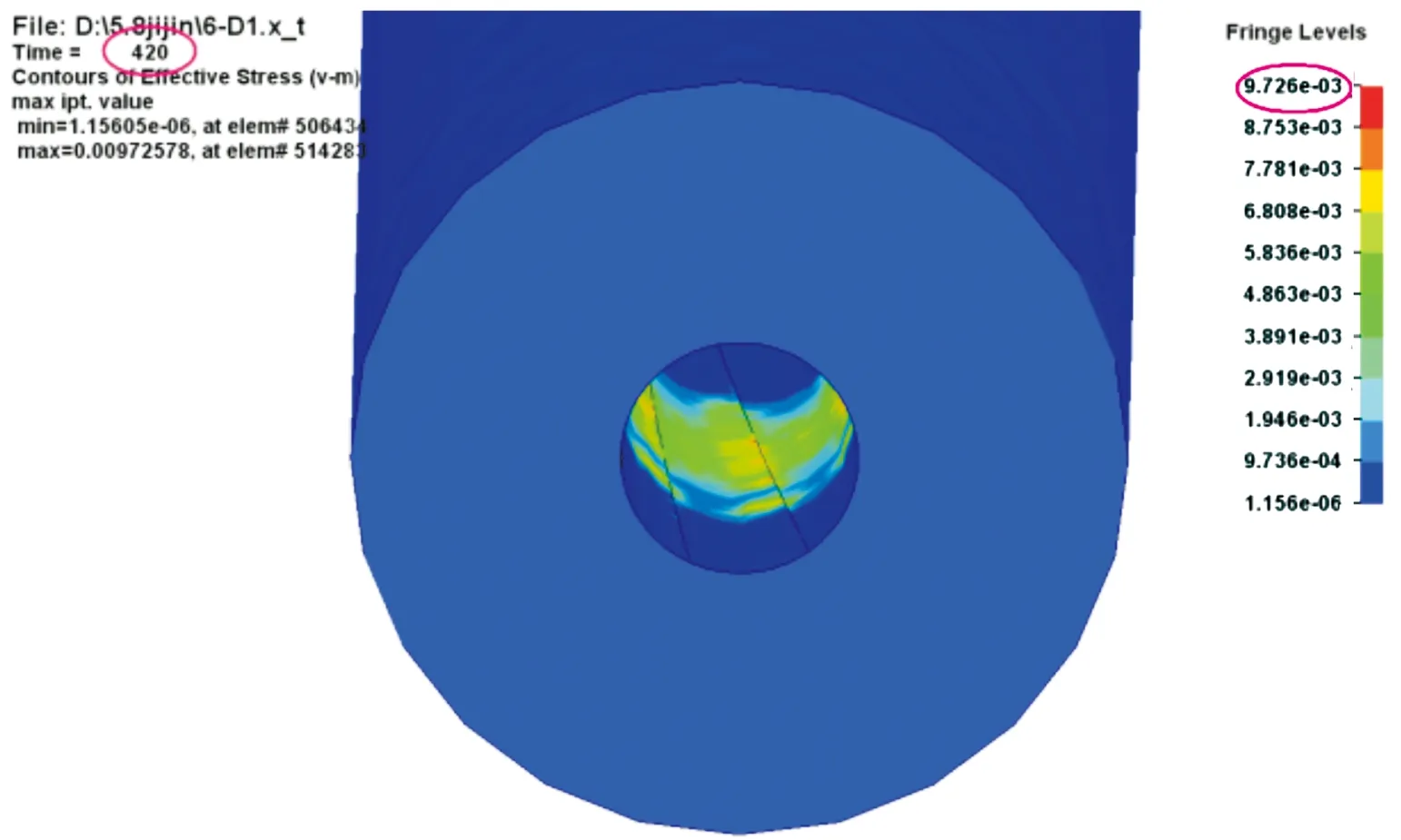

鉻層厚度10絲時仿真結果可以看到膛線最大應力972.6 MPa,分布較為均勻,鉻層最大應力944.8 MPa。如圖23、圖24所示。

圖23 鉻層應力云圖

圖24 膛線應力云圖

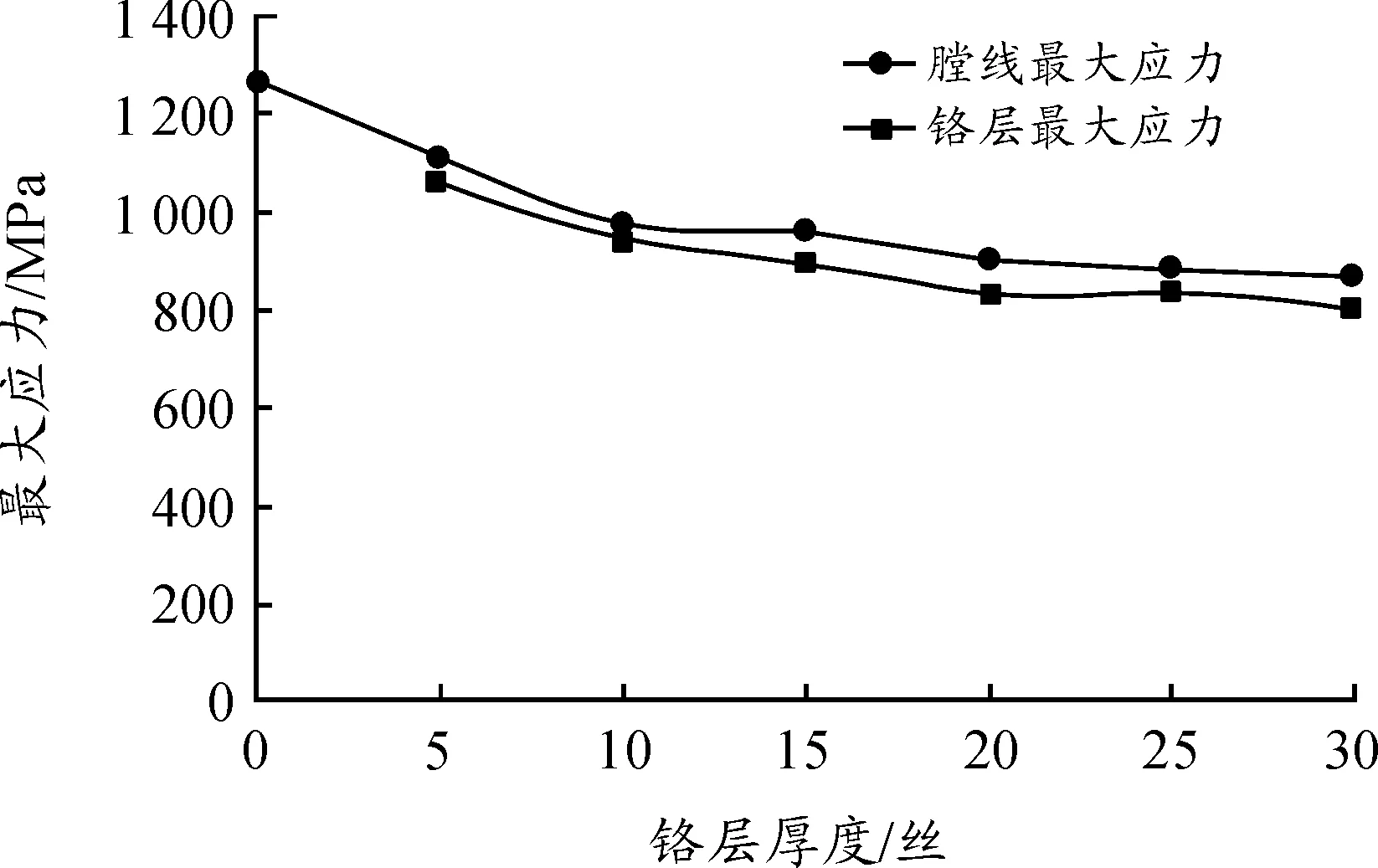

由于鉻層和槍管的彈性模量不同且二者厚度差別太大,在擠進變形過程中鉻層和槍管所受應力的大小也不同,在二者結合面上也產生了應力差,即層間切應力。不同厚度鉻層仿真結果如表3所示,由表3可以見到鉻層與其他最大應力的關系。較厚時,鉻層和膛線應力較小,但層間切應力較大,擠進時容易鉻層脫落,而鉻層較薄時,鉻層和膛線應力較大,但層間切應力仍然較大,更不利于提高壽命,因此鉻層的厚度需要綜合考慮,厚0.1 mm時較為合適。

不同厚度鉻層的應力曲線見圖25。

表3 不同厚度鉻層應力仿真結果

圖25 不同厚度鉻層應力曲線

5 結論

1) 彈頭擠進弧形膛線結構的槍管時所受應力較小,彈頭可正常運動,被甲表面損傷程度較小,可明顯減少掛銅現象,有利于射擊精度的提高。

2) 槍管弧形膛線結構均比傳統梯形膛線應力下降45%以上,為優選膛線結構和槍管壽命提升提供強有力的技術支撐。

3) 鉻層較厚時,膛線應力較小,但層間切應力較大;鉻層較薄時,層間切應力較小,但膛線應力較大,都不利于提高槍管壽命,與實際情況相符。