淺述基于低壓注塑的汽車立柱飾板設計

陳秀棟

摘 要:隨著國內汽車消費市場越來越年輕化的趨勢,各大汽車廠商在不斷追求市場需求同時,越來越著重使汽車外觀和內飾的設計緊跟時代的潮流;而與汽車關聯的各種新產品、新工藝、新材料、新技術、新設備等的應用也層出不窮。其中作為汽車內飾件中重要組成部分的立柱裝飾板在新工藝、新材料的利用領域也發展飛速,汽車立柱飾板作為包覆車身立柱內部鈑金的主要內飾件之一,如何進行結構設計和成型工藝選型才能使生產出來的產品在實車上的美觀性、協調性、舒適性上給人一種高品質感受顯得至關重要;本文旨在通過對汽車立柱飾板與周圈零件的搭接關系和設計要點,剖析一些典型設計結構案例,結合低壓注塑工藝特點和優勢,探究低壓注塑工藝在汽車立柱飾板產品開發上的應用。

關鍵詞:汽車;飾板;低壓注塑;成型工藝;應用

1 引言

隨著人們消費水平提高及汽車用戶趨于年輕化和個性化,用戶對汽車產品的美觀性及觸感舒適度要求越來越高;作為汽車內飾件重要組成部分的立柱飾板,不但能增加用戶觸覺和視覺舒適度、內飾美觀性;給立柱鈑金、車內線束等提供經久耐用的包覆功能;也能在側面碰撞時能起到一定的吸能作用,從而給乘員提供適當的保護;因此在汽車立柱飾板的結構設計和成型工藝如何匹配選型,以及如何使立柱飾板的柔軟外皮和內部骨架包覆一體成型,且成品后的產品表皮材料與塑料骨架融為一體,在結合強度、生產效率、氣味性等都具有明顯優勢,那自然而然就出現了低壓注塑成型工藝;低壓注塑可將熱熔膠與織物面料直接注塑成型,在保證環保、美觀的同時減少成型工序、節約成本,生產效率高且良品率高;且成型過程中無需涂膠或噴膠工序,工藝更環保,能有效改善零部件的VOC揮發及氣味性,提升了車內的空氣質量;另外低壓注塑工藝成型的零件表面造型及內部結構設計自由度高,且造型特征更清晰,產品美觀性和舒適性更好。本文以A柱飾板低壓注塑成型為例,淺析其在汽車產品開發上的應用。

2 低壓注塑成型工藝介紹

2.1 低壓注塑成型工藝內容及原理

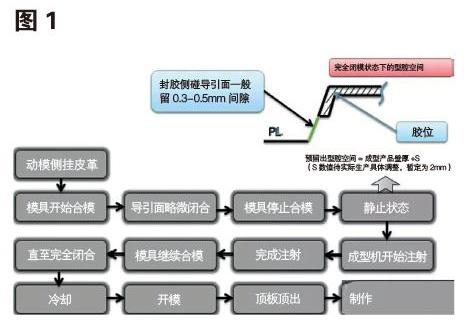

低壓注塑成型,是將PVC表皮或者針織面料融入注塑工序中,使用非常小的注射壓力(1.5bar-40bar),使PVC表皮或者針織表層材料與內部骨架材料之間進行復合,然經快速固化(5s-50s)成型后而取得制品。低壓注塑成型原理如圖1所示。

2.2 低壓注塑成型的主要優勢

低壓注塑成型零件的表皮可采用軟質材料,如一般可采用針織布料或PVC面料。與傳統的包覆工藝相比,該工藝具有以下優點:①低壓注塑是將表皮材料與塑料基材復合注塑為一體,結合強度高,產品經久耐用;②由于表皮材料與基材復合注塑過程中中無需涂膠,產品成型過程中及獲得的產品更加環保;③內部基材骨架的結構設計限制低,表面造型的自由度相比包覆工藝更大,并且造型特征更清晰、硬朗;④產品注塑壓力低,生產效率高,廢品率低;⑤分模現和熔接痕可被很好的遮蓋;⑥獲得的產品具有良好的手感和外觀,極佳的表面質感。

2.3 低壓注塑成型在汽車產品上的應用

鑒于以上低壓注塑的特點,結合目前越來越多的汽車產品都采用織物面料包覆立柱飾板,來增加汽車內飾的美觀性和舒適性,提升內飾的感官質量,因此目前該工藝已被廣泛運用于汽車車門內護板、立柱飾板和遮陽板等需要獲得質感較好的且需要包覆的產品生產。

3 汽車立柱飾板低壓注塑產品設計

3.1 立柱飾板系統術語

立柱內飾板系統,是包覆車身立柱內部鈑金的主要內飾件,由于與人體感知距離較近,通常需要采用柔軟的針織面料來進行包覆,以提升內飾的美觀性和舒適性,根據其裝配位置的不同,一般分為A柱上飾板、B柱上飾板、C柱上飾板、A柱下飾板、B柱下飾板、C柱下飾板等,本文主要以A柱飾板為例,簡述采用低壓注塑工藝而成型的A柱飾板需要遵循的設計原則和規范。

3.2 基于低壓注塑的A柱飾板設計構想思路及設計流程

A柱飾板是汽車內部的一個小型側圍覆蓋件,在設計初期對邊界的確認非常重要。A柱飾板設計時要綜合考慮強度、剛度、工藝、結構、造型和與周邊附件的配合要求,如與儀表板、A柱鈑金內板、頂棚、前風擋、門洞密封條、門檻壓板等合理的配合和裝配關系,同時還要考慮A柱障礙角的大小設定是否合理;以及是否滿足法規的頭部傷害值要求,一般要求要求HIC不大于1000;零件基本厚度一般為2~3mm。A柱飾板是一個外觀件,其表面顏色和質感需要與整車內飾風格匹配,其開發設計流程主要為:造型→A面設計→結構設計→模具開發→樣件匹配。

3.3 基于低壓注塑的A柱飾板結構設計

低壓注塑成型區別于一般的注塑成型工藝,其對A柱飾板的基本厚度,邊緣厚度、沉坑深度、圓角大小、翻邊圓角及上下端與周邊零件搭接處的型面過渡均有限定和要求,只有在符合低壓注塑成型工藝所需求的條件下進行相關結構設計,才能生產出質感及外觀復合要求的零件;

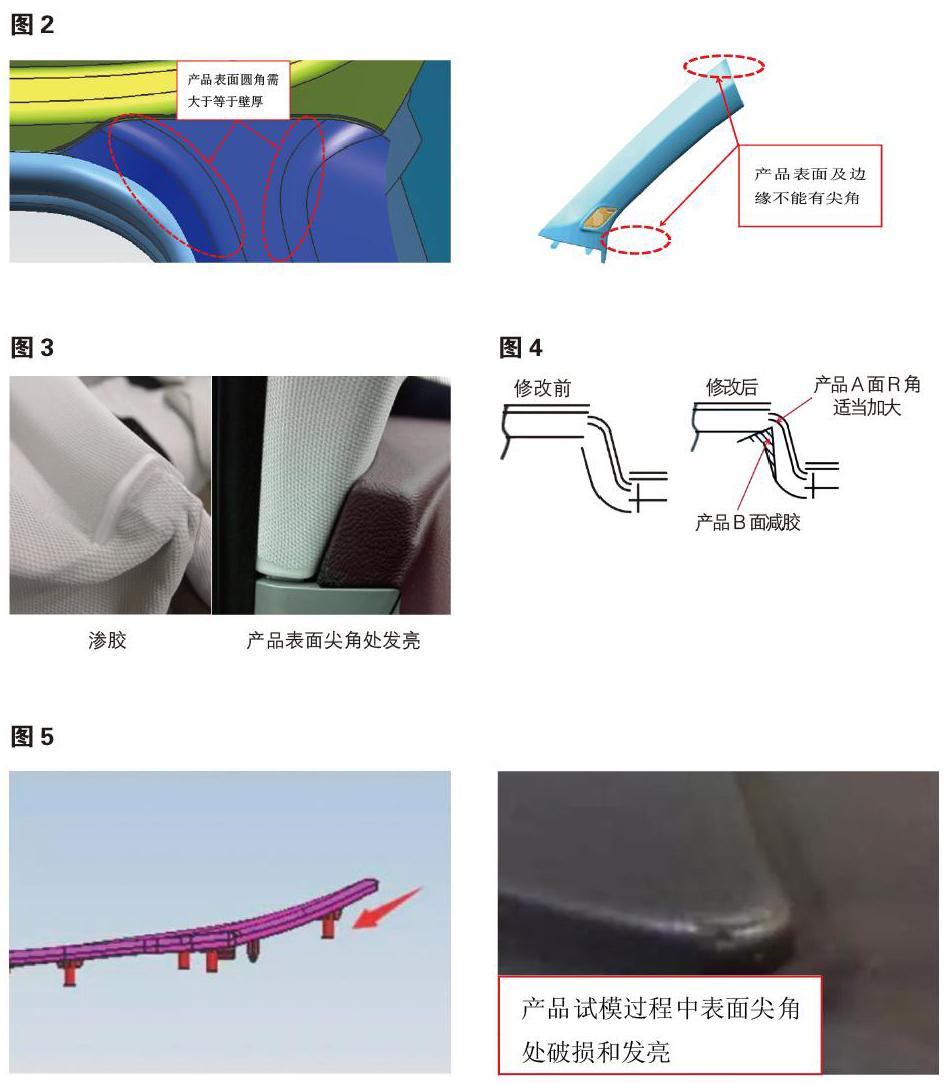

(1)低壓注塑產品,其表面任意處的圓角最少為1倍壁厚,即R≥T,且產品表面不能有尖角;如圖2所示:

(2)低壓注塑產品,表面R角在3mm以上,產品包覆部分不能出現尖角和銳角,產品的起伏不易過大,不得大于兩度且周圈R角設計需超過15mm,否則產品尖角處容易出現滲料。即尖角處表皮易破或發亮引起色差;當表皮為皮革或編織布料時尖角處易出現塌角,從而影響產品外觀。具體如圖3所示;

(1)低壓注塑成型工藝當產品出現滲料時其改善方案,見圖4:

(2)低壓注塑產品在脫模方向上彎曲不易過大且不能有明顯尖角,否則容易導致過渡擠壓導致表皮破損,產品應盡可能接近水平,角度不用超過2度,如圖5。

(3)產品外邊緣翻變高度超出合理高度時,會導致在分型面高度發生褶皺、壓傷或壓破,因此通常轉角出的翻邊高度設計≤60mm,直邊出的翻邊高度≤95mm,內邊緣翻邊高度最好≤20mm。

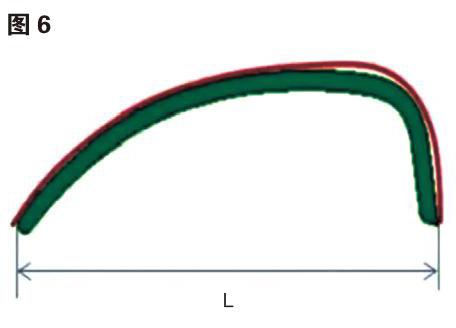

(4)低壓注塑產品表面斷面表面弧線長度S(紅線長度)與跨距L的比值一般小于針織面料的伸長率;如圖6所示。

(5)低壓注塑產品厚度不能從大到小發生突變,否則容易出現缺料缺陷;產品最小壁厚設定經驗方法:A-B-C≥1+0.1mm

A代表產品最小壁厚;B代表面料層回彈量;C代表面料層壓縮時厚度;

(6)低壓注塑產品B面加強筋條需進行合理化設計,產品B面加強筋等結構的壁厚與本體的壁厚之比按以下經驗值:復合層為表皮或面料帶海綿層:t≤1.13;復合層為經編面料:t≤0.8;復合層為機織面料:t≤0.66。

(7)低壓注塑產品還應遵循產品邊緣輪廓盡量平順,產品背面分型線往里設計10mm~15mm,產品轉角處出壁厚不易設置過厚等原則來進行設計;

3.4 A柱飾板設計經驗總結

總之,為了獲得質感和外觀較好的汽車零部件,在進行低壓注塑成型工藝的A柱飾板產品設計時,其結構不但要滿足成型工藝需求,避免產生廢品,提高生產效率;還要保證所設計出來A柱飾板的零件結構在連接到車身上應避免使用螺釘;多采用塑料卡扣或金屬卡子來直接裝配在車身鈑金上;安裝點布置須均勻,保正立柱護板在進行道路試驗以及使用過程中不脫落、松動、異響等;外觀不能存在表面缺陷,圓角連接角度不僅要正確,而且要適當;強度方面不能有薄弱位置;裝卸及組裝時不能存在干涉;便于安裝且安裝后不能有變形;

4 小結

當代汽車內飾件成型工藝正在朝向多樣化和新型化方向發展,低壓注塑成型工藝在提升汽車內飾零部件的感官質量和魅力品質上有著不可替代的作用,未來汽車產品的競爭越來越白熱化,新產品上市周期越來越短,汽車產品品質成為用戶關注的重點,低壓注塑成型工藝在汽車立柱飾板零件成型上的應用將會越來越廣闊。

參考文獻:

[1]李巍,拱忠正.論汽車立柱護板的低壓注塑成型方法[J]. 科技創新導報.2015(28).

[2]歐相麟,王大中,寧凱軍.汽車注塑件典型缺陷分析及其解決措施[J].工程塑料應用.2014(01).