基于自動絡筒機的松式絡筒機改造

趙 欣,鄧小紅,祁軍霞,盧振青

(青島紡織機械股份有限公司,山東 青島 266042)

1 引言

縫紉線可用筒紗直接染色。供染色筒紗比普通筒紗要求更高,特別是要求筒紗的密度較低且均勻一致[1]、紗線層無重疊、筒紗重量和直徑一致性好,同時要保證紗線具有更好的退繞效果。

湖北漢川地區大部分紡織廠仍用傳統的老式松筒機做松筒筒紗,這種工序紗線需經2次退繞,較為繁瑣,生產過程中會加大紗線之間的摩擦,影響紗線的張力和強度,增加紗線毛羽,且傳統的松筒機采用人工接頭,速度低,勞動強度高。青島紡織機械股份公司生產的ISPERO自動絡筒機性能穩定、產量高,因而漢川使用客戶提出,將ISPERO自動絡筒機簡單改造,把管紗直接加工為松式筒紗,使2道工序合一,既減少了用工,又可以根據生產訂單需求,實現緊筒和松筒功能的靈活轉換,從而大幅節省購置新式松筒機的費用。

筒紗密度是影響松式筒紗質量的重要因素,也是決定松式筒子改造是否成功的關鍵。因此,ISPERO自動絡筒機的改造以筒紗密度為切入點,主要針對筒紗防疊裝置、卷繞張力、筒紗接觸壓力、卷繞速度等進行工藝優化和局部設計改造,以滿足客戶需求。

2 工藝優化

2.1 筒紗接觸壓力

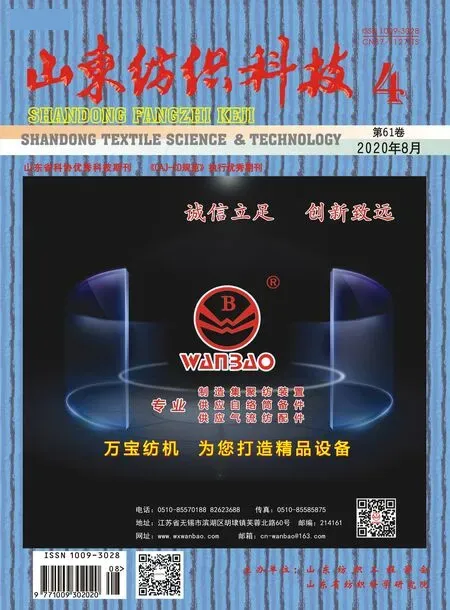

ISPERO自動絡筒機在卷繞過程中,支臂上裝有活塞驅動的氣動重量平衡裝置(如圖1所示),重量平衡裝置的作用是為了調整筒子和槽筒間的接觸壓力。該裝置通過氣缸給予支臂一定的推力,抵消一部分支臂與筒紗的重力作用,避免因筒紗與槽筒的接觸壓力過大對筒紗質量造成影響。這個平衡力根據筒子型號和密度由機頭通過調整氣壓集中調節。

圖1 ISPERO絡筒機支臂平衡系統

平衡力越大,相應的筒紗接觸壓力就越小,筒紗密度越小。但是平衡力太大,會導致單錠在打結循環時,筒紗支臂抬起、剎車后不能自動落下,因此需要通過試驗得出一個平衡力最優值。緊筒時,一般平衡氣壓調到2.5 bar。松筒試驗過程中,當平衡氣壓大于3.7 bar時,筒紗支臂不能自動落下或者落下不順暢;當平衡氣壓低于3.3 bar時,筒紗密度加大,硬度偏硬,因此最佳平衡氣壓為3.4 bar~3.6 bar。

2.2 卷繞張力分段調節

在實際生產中,卷繞張力是影響筒紗密度和成形的關鍵因素之一,應控制在適當范圍內。卷繞張力大小要適合,卷繞張力過大,會造成筒紗密度大;卷繞張力過小,會造成筒紗密度小,筒紗松弛變形。內緊外松的筒紗可以通過優化程序來控制,在筒紗直徑偏小時將卷繞張力適當加大,筒紗直徑達到一定值后張力恢復至基礎張力,這樣可以同時滿足松筒對密度和成形的要求。

經過試驗,可將張力控制進行分段設置:確定筒紗初始卷繞時,紗線卷繞長度0 m~5000 m時,張力值=設定值+1;紗線長度大于5000 m時,張力值=設定值,從而有效保證了筒紗的成形,避免了小筒子紗張力過低引起“菊花芯”或端面網紗。

2.3 卷繞速度分段調節

卷繞線速度越高,則卷繞密度越大。普通松式絡筒機一般為500 m/min,高速松筒機一般速度控制在800 m/min~1000 m/min為宜。

卷繞速度分為初始速度和正常速度,為了避免引起卷繞張力突變,因此初始速度不宜太高,利于向正常速度平穩遞增。同時,為了防止小筒子紗時速度過快導致紗線受損,在卷繞控制程序中優化了小筒子紗的速度值,具體更改如下:筒紗初始卷繞時,紗線長度小于5000 m,卷繞速度=設定值×85%;紗線長度在5000 m~10000 m時,卷繞速度=設定值×90%;紗線大于10000 m,卷繞速度=設定值。

3 結構優化設計

3.1 筒紗大小端結構的設計

表1為客戶提供的染色筒管與常見的自動絡筒機筒管尺寸對比。筒管中間部分為鏤空區域,為了更好地讓染液滲透,要求筒紗紗線左右兩側要覆蓋住鏤空部分尺寸。

表1 客戶提供筒管與常見錐度筒管對比

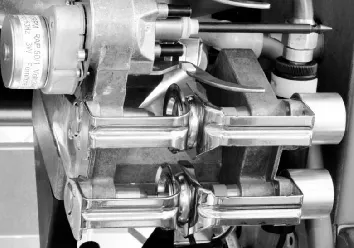

為了適應客戶提供筒管的錐度,首先設計筒管大小端夾具,小端采用5°57′不翻邊的支臂小端結構,大端根據直徑重新設計夾具。

3.2 支臂防疊結構的改造

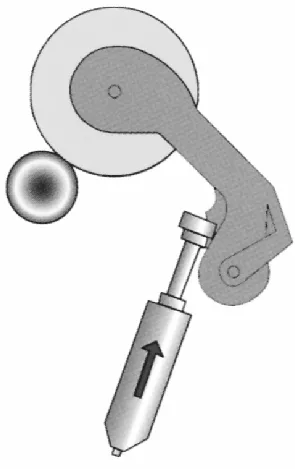

ISPERO自動絡筒機的防疊裝置采用機械式防疊,通過筒紗支臂在垂直方向和水平方向的擺動來有效避免重疊現象,原理如圖2所示。為避免支臂在垂直方向的擺動導致的筒紗密度增大,通過重新設計機械裝置,使支臂只在水平方向擺動,其功能等同于松式絡筒機上的橫動導紗裝置,如圖3所示。同時,為了增大支臂水平方向擺動的幅度,更好地實現筒紗防疊效果,將原來的小偏心軸更改為大偏心軸,并取消了錐度累加機構。

圖2 ISPERO自動絡筒機支臂防疊裝置原理

3.3 張力裝置的改造

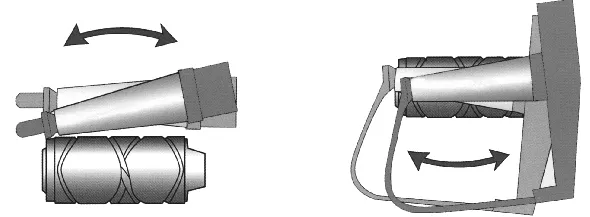

ISPERO自動絡筒機的張力裝置采用上下雙張力盤電磁式加壓,如圖4所示,對紗的加壓分布在兩個點上。根據紗線材料品種的不同,由上位機集中控制和調節,實現張力分段設定。為了得到松緊合適的松式筒紗,將下張力盤結構屏蔽,只利用上張力盤對紗線進行加壓。

圖4 上下雙張力盤電磁加壓裝置

4 生產試驗驗證

4.1 客戶廠生產試驗

經ISPERO自動絡筒機改造得到的ISPERO松筒機在湖北某紡織廠進行生產試驗。縫紉線為29.5 tex滌綸股線,滿筒紗重量理論要求1.25 kg,定長約4.2萬米。

試驗過程:第一次試驗支臂平衡氣壓3.4 bar、上張力盤電壓6 V、車速900 m/min,做4個滿筒。第二次試驗采用同樣的設置,但車速調為800 m/min,做4個滿筒。

將滿筒的筒紗分別進行稱重后,用邵氏硬度計測量筒紗的硬度值。筒子的卷繞密度越大,即紗線卷繞越緊密,其硬度越高,通過測定其邵氏硬度,可間接測定筒子的卷繞密度。該試驗方法快速簡便,但準確性稍差,一般用于生產現場估測。

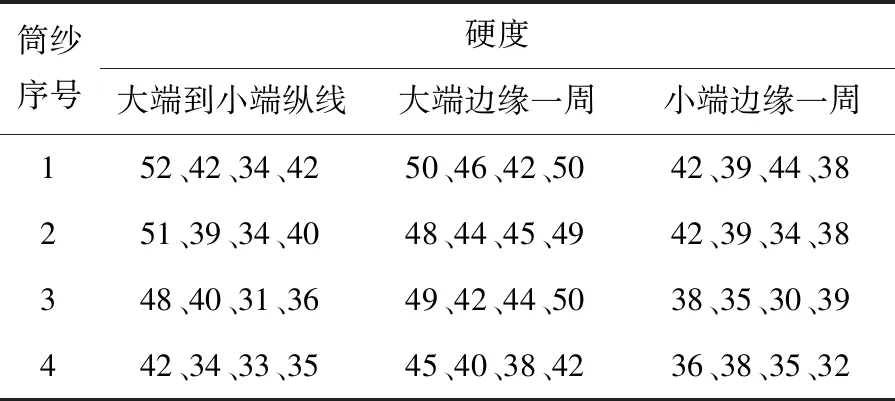

測量方法:從大端到小端縱線、筒紗大端邊緣一周(距端面1 cm處)、小端邊緣一周(距端面1 cm處),分別取4個不同的位置測定3次,取平均值。試驗結果見表2,其中1、2號的車速為900 m/min,3、4號的車速為800 m/min。

表2 ISPERO松筒機生產的松式筒紗的硬度

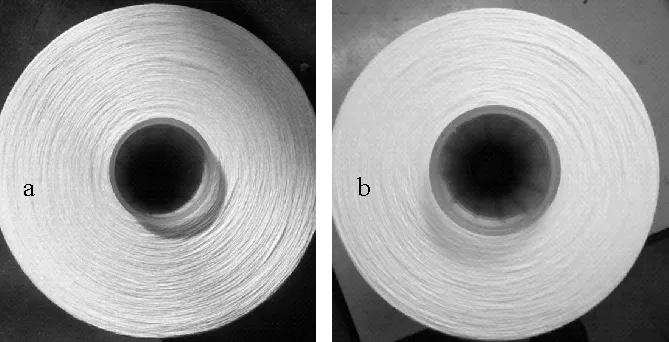

筒紗硬度對比:同樣的張力和平衡力的情況下,900 m/min的筒紗要比800 m/min的硬度偏硬,大端邊緣處是整個筒紗硬度最集中的區域。筒紗成形對比:800 m/min的大端幾乎無網紗,900 m/min的筒紗大端根部有幾個短的網紗,對后期退繞不會產生影響。圖5為不同車速滿筒紗對比圖。

圖5 不同車速滿筒紗對比注:a-滿筒紗3.4 bar,800 m/min;b-滿筒紗3.4 bar,900 m/min。

同樣的卷繞速度和張力下,調整支臂平衡氣壓至3.6 bar進行絡紗,結果同等車速下,大端不同程度存在網紗情況,筒紗成形效果較3.4 bar差。

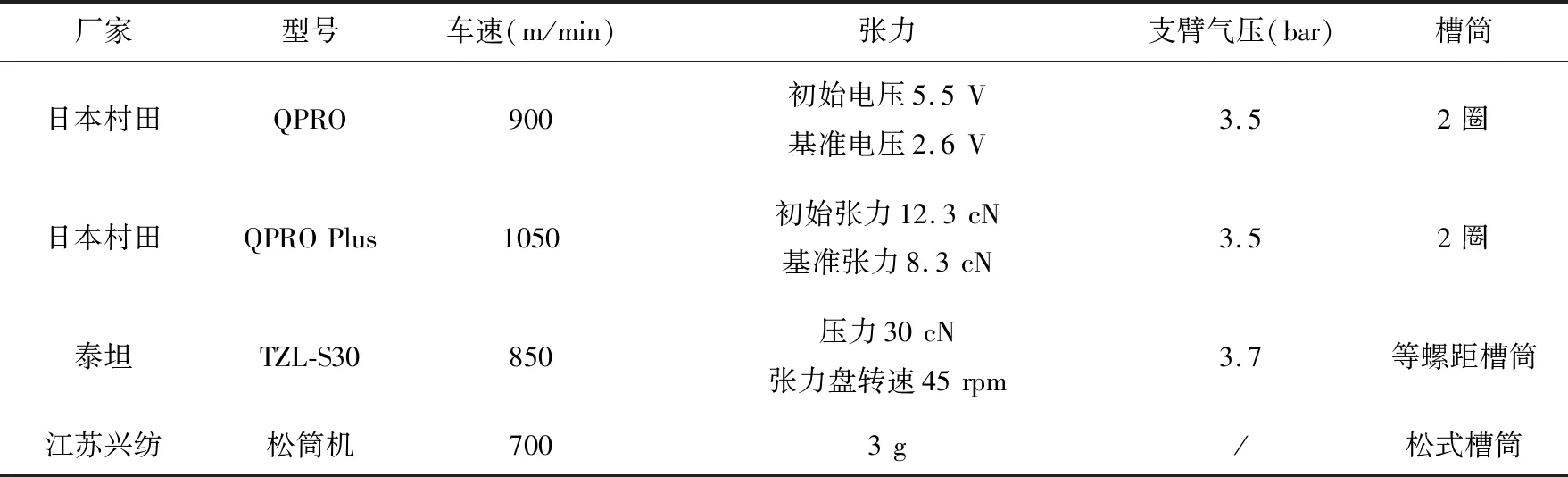

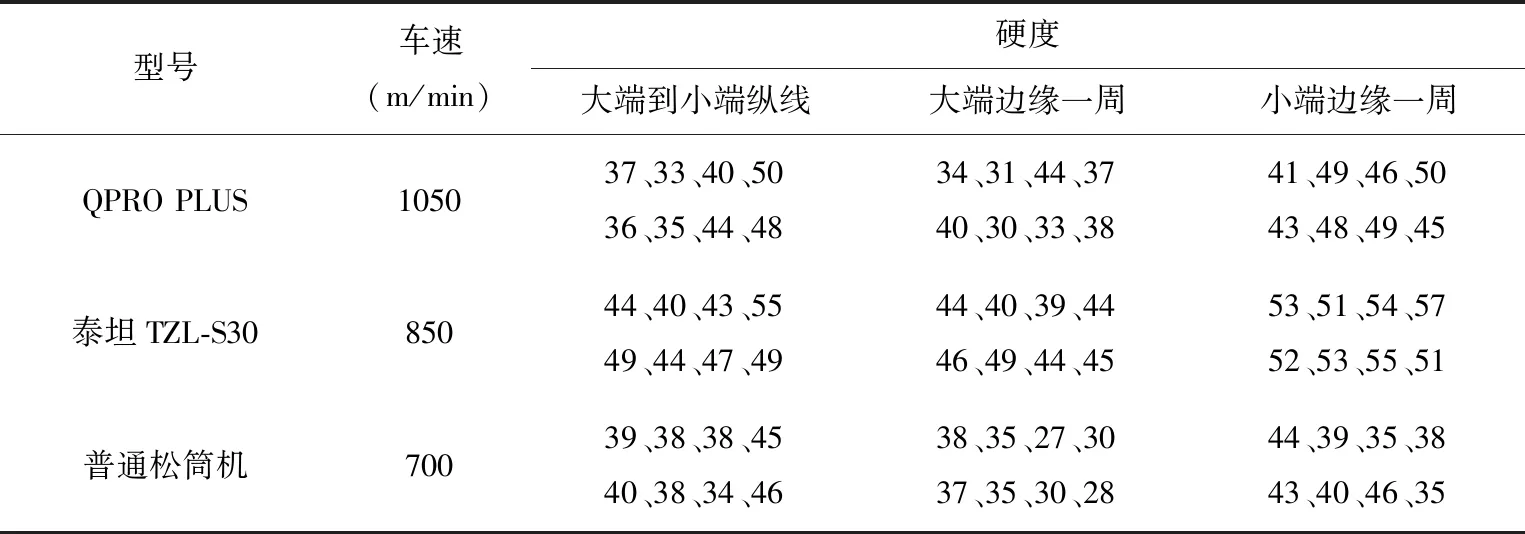

4.2 同類型松筒機調研對比

通過對湖北紡織廠調研,對國內外松式絡筒機進行了性能分析對比,并用邵氏硬度儀對幾種松筒機生產的筒紗進行了硬度數據測量,進一步對比了筒紗密度和筒紗成形。表3為目前市場上不同松式絡筒機性能與工藝對比表,表4為不同機型生產的筒紗硬度數據對比表。通過表2、表3和表4對比可以看出ISPERO松筒機生產的筒紗大端邊緣一周硬度值偏大,中間和小端硬度值很好;村田和泰坦松式絡筒機生產的筒紗小端偏硬,大端松軟。另外,通過對比筒紗最硬區域,可知ISPERO與泰坦的TZL-S30松筒機硬度值和車速基本一致,相對于日本村田的QPRO PLUS松筒機,同樣車速情況下,筒紗松緊度和成形稍有不足,但是滿足客戶對縫紉線松式筒紗質量的要求。

表3 不同松式絡筒機性能與工藝參數對比

表4 不同機型生產的筒紗硬度對比

5 結語

經ISPERO自動絡筒機改造得到的ISPERO松筒機生產的松式筒紗質量可靠,市場認可度高。對于使用ISPERO自動絡筒機,同時生產縫紉線的企業而言,既節約了設備成本,又提高了企業收益。但由于ISPERO松筒機是在ISPERO機型上進行簡單的結構和工藝改造,因此受機械裝置局限比較大,如現有的槽筒不能更換,整機平衡力不能隨著筒紗直徑的變化而調節等,導致生產的筒紗與專用松筒機生產的筒紗有所差別,因此后期會繼續改進結構和優化工藝。