航空發動機數字式電子控制器綜合測控系統設計

黃祺晟,楊紀明,周章文,孫四海

(空軍工程大學航空工程學院,西安,710038)

航空發動機,是一個集各種高新技術于一體的故障多發系統,具有結構復雜、工作環境惡劣、工作狀態多變的特點[1],因此控制系統在提高發動機性能及穩定性、減少總體費用等方面起著至關重要的作用[2]。為實現對發動機的控制,早期的發動機采用簡單的液壓機械開環控制系統,但隨著發動機控制系統功能及控制變量的不斷擴展,液壓機械裝置逐漸到達了極限。為解決發動機在最大狀態下的控制問題,機械液壓+模擬電子控制系統應運而生,為發動機在飛行包線內提供超溫超轉保護[3]。隨著電子技術的發展,數字電子控制器的誕生標志著控制律的實現由硬件主導向軟件主導的過渡,使得快速實現控制系統改進而無需修改硬件成為可能[4-5]。

某型航空發動機早期采用模擬式電子控制器,隨著型號發展,后期升級為數字式電子控制器。根據反饋,原有綜合測控系統已無法滿足維修保障需求,且原系統存在體積重量大、系統升級困難、語言障礙等問題,極大影響了保障效率及轉場能力。目前國內關于該型發動機電子控制器測控系統的相關研究較少,缺乏大修條件下的檢測能力,系統集成度也不高[6-9]。

為解決上述問題,本文設計了某型綜合測控系統。經實驗室的測試與外場實機測試,該測控系統工作良好,且能實現對原系統功能的上位替代。

1 信號分析及綜合測控系統組成

1.1 數字式電子控制器功能及其信號分析

該型發動機數字電子控制器的功能主要包括:根據發動機及機上傳感器信號調節和限制高低壓轉子轉速及渦輪后燃氣溫度;發動機喘振檢測、預防及消除;渦輪冷卻控制;低壓導葉調整;控制系統主備份切換;發動機加力控制;發動機振動值監控;空中自動起動控制;應急放油控制;發動機工作狀態監控;發動機有壽件運行時間記錄等。

為便于與測控系統建立聯系,按方向及功能大致可將與控制器交聯的信號進行如下分類:其中輸入信號包括傳感器信號、地面檢查數字信號及開關量信號,輸出信號則包括傳感器激勵信號、開關量信號、地面檢查數字信號、占空比控制信號及經電子控制器處理后的傳感器線性電壓信號。

1.2 綜合測控系統功能分析及組成

綜合測控系統通過全面模擬發動機、機上相關傳感器、電門及執行機構等產生的輸入信號,離線模擬發動機的各種工作狀態,并通過采集處理輸出信號實現電子控制器的自動檢測、校準及故障定位診斷。此外,系統還能為試車狀態下的發動機提供在線參數記錄及分析。

原測控系統為純模擬器件搭建的柜式檢測臺,體積龐大且檢測流程由人工實現,效率較低。新系統則全面采用數字化設計,將測控系統縮小至手提箱大小,具備了快速轉移、部署的能力,并實現了常規檢測項目的自動化。

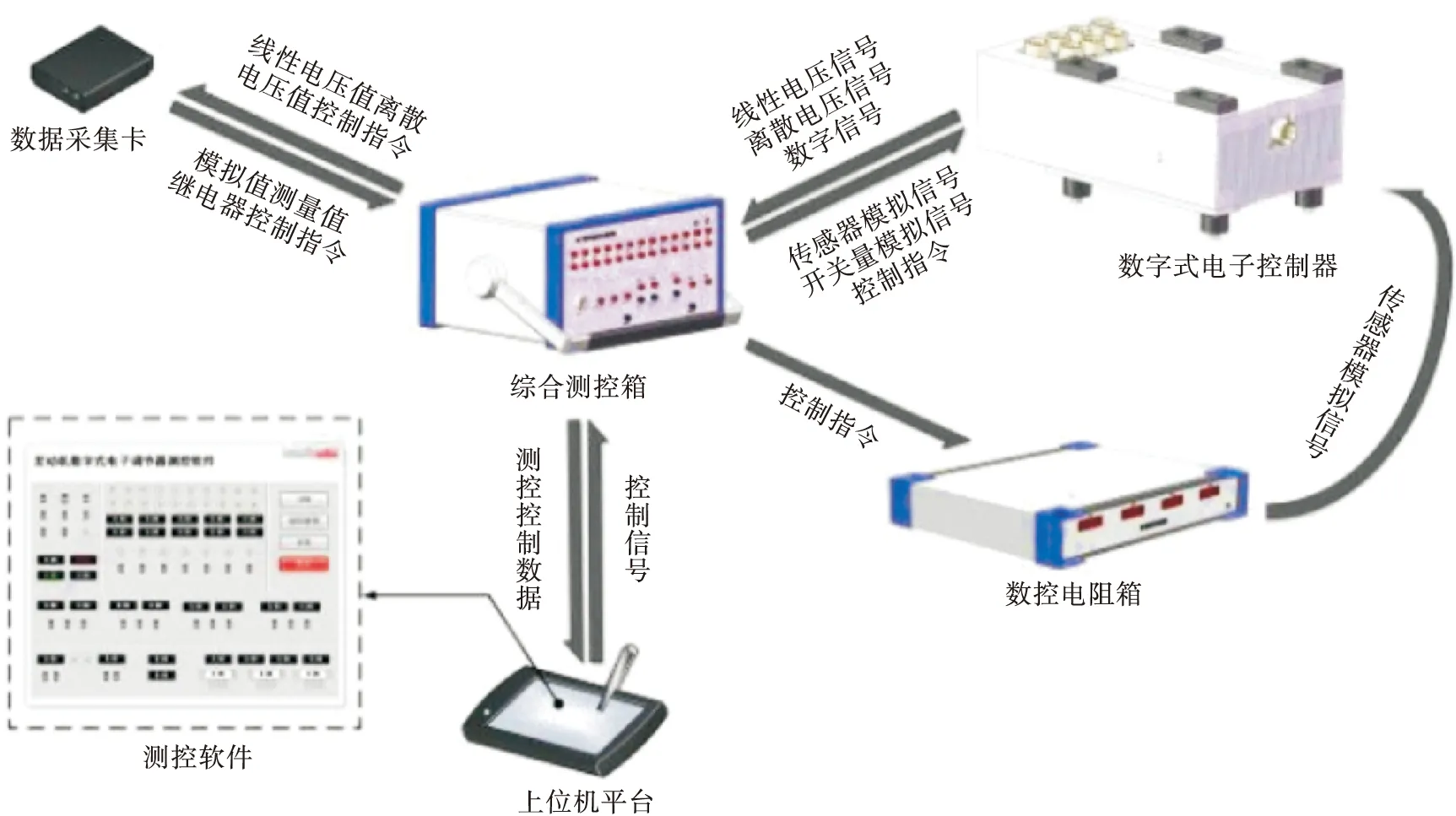

系統由綜合測控箱、數控電阻箱、數據采集卡、裝有測控軟件的上位機平臺及數控電源(或由機載電源供電)組成。測控系統的組成及信號交聯關系見圖1。

圖1 綜合測控系統組成

綜合測控箱為測控系統的核心,其功能包括解析測控軟件指令,模擬及回采開關量信號,故障模擬,傳感器信號模擬,數據轉發等。

數控電阻箱的功能是模擬熱電阻阻值,為數字電子控制器提供發動機進口溫度、滑油溫度及燃油溫度傳感器的輸入。

系統采用阿爾泰公司的USB3121型數據采集卡作為模擬量采集,該型數據采集卡提供了對應的API接口,可根據需要自行編寫測控軟件。

上位機平臺為安裝測控軟件的計算機,可在滿足測控軟件運行最低要求的前提下根據實際需要進行更換。

測控軟件基于NI公司的LabVIEW 2017平臺開發,并配合Acess數據庫,共同實現對測控系統的控制及數據存儲。

2 系統硬件設計

系統硬件采用模塊化設計,根據功能分為傳感器信號發生、線性電壓采集、指示燈信號采集、電源、開關量信號模擬及回采、通信等多個模塊。

2.1 傳感器信號發生模塊

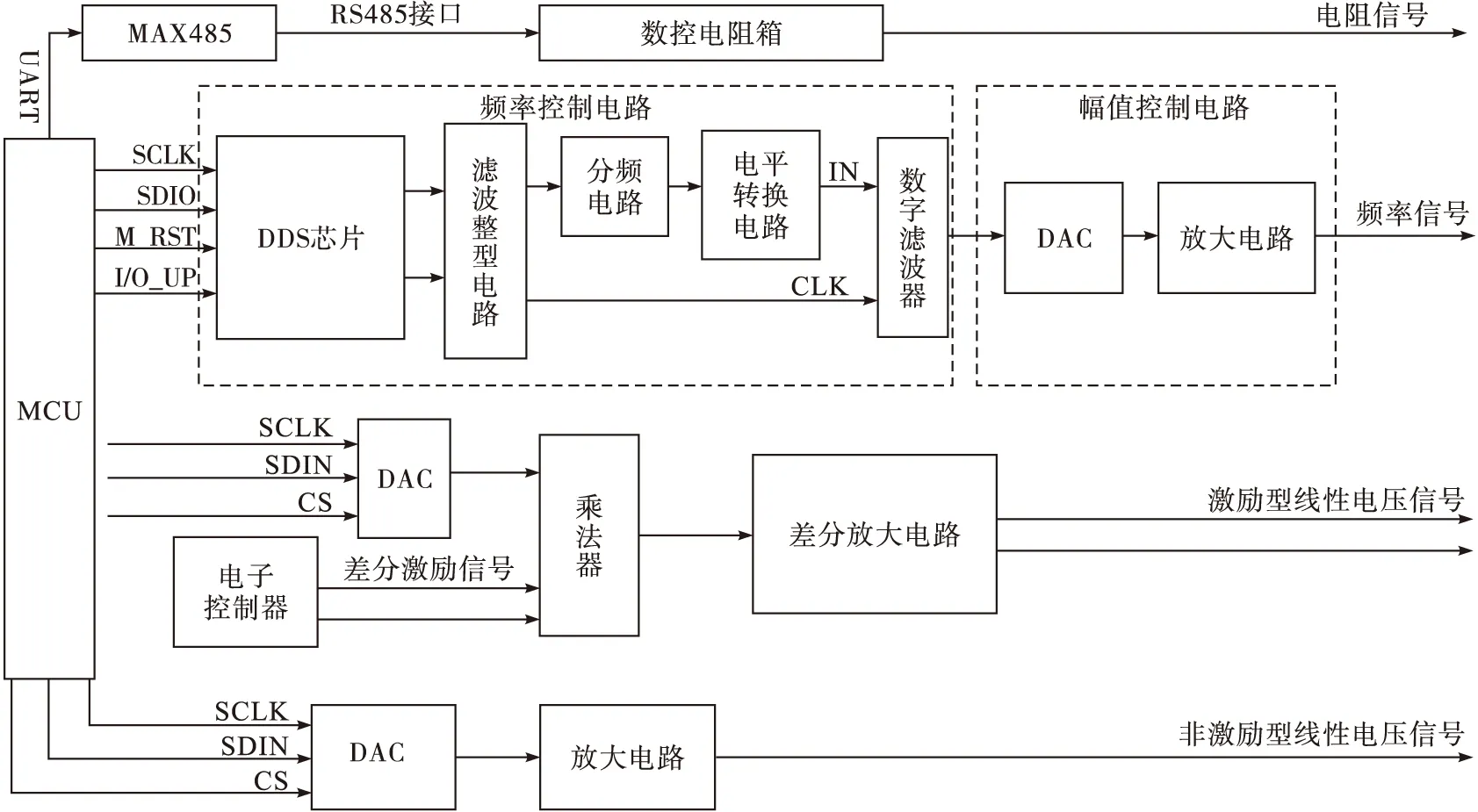

根據傳感器的工作原理,綜合檢測系統需要模擬3種不同類型的傳感器信號,包括頻率信號、電壓信號以及電阻信號,其中電壓信號又細分為激勵型和非激勵型信號。模塊的工作原理見圖2。

圖2 傳感器信號發生模塊工作原理

以頻率信號為例,系統采用直接數字頻率合成(DDS)技術產生幅值、頻率可調信號。相較于模擬技術,具有頻率分辨率高、頻率轉換速度高、相位變化連續、波形輸出靈活、相位噪聲和漂移低、使用靈活方便等眾多優勢[10-11]。常規DDS技術主要有2種實現方式,一是基于FPGA的方式,通過DAC將FPGA產生的數字量轉換成對應的波形輸出,經低通濾波器平滑處理后得到相應波形[12]。該方式的優點是通過改寫波形ROM數據來產生任意波形信號[13-14],缺點是為確保信號的精度,技術難度較大[15];二是通過MCU或FPGA控制專用DDS芯片產生頻率信號,再經低通濾波器及高頻運算放大器[16]后得到對應的頻率信號,該方式的優勢是電路結構緊湊、頻率穩定、通用性高且整體功耗低[17-18],但是輸出波形靈活性不如前者。

綜合各項因素,本測控系統以AD9959專用DDS芯片為基礎,通過改進信號調理電路處理方法,得到高精度頻率信號。

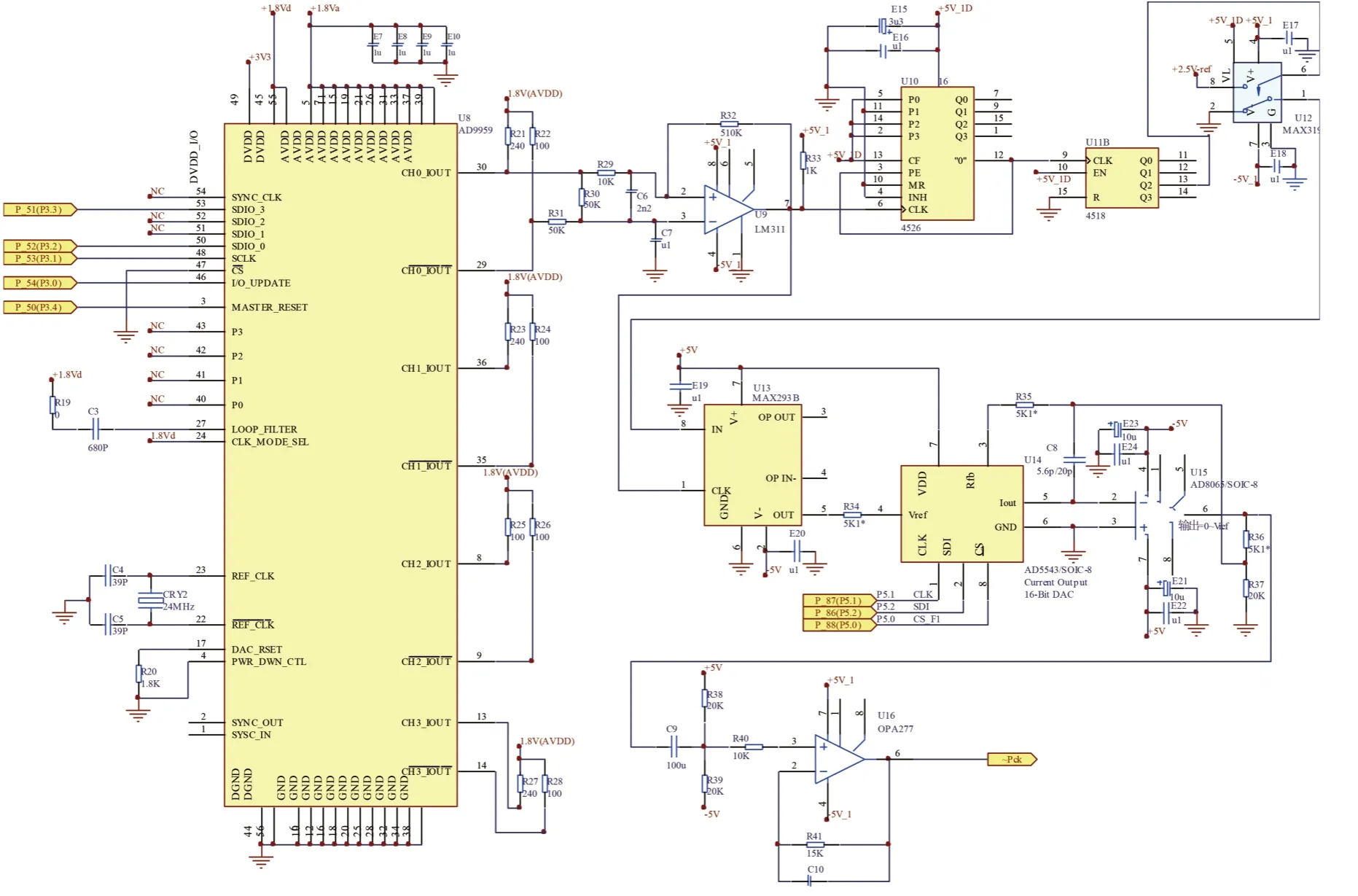

以喘振信號發生電路為例(見圖3),信號發生分為頻率發生和幅值調節2個步驟。以10位振幅精度AD9959芯片為核心的頻率發生電路根據主控芯片指令產生頻率可變的正弦電流信號,該信號經濾波放大后,由電壓比較器整形為同頻率方波信號。此方波信號一路經二級分頻器分頻后,作為數字低通濾波芯片的基頻信號,另一路未經分頻的方波信號則作為芯片的時鐘信號,輸出幅值固定、頻率可調的標準正弦輸出信號。

在幅值控制電路中,頻率發生電路的輸出信號作為16位高精度DAC的參考電壓,DAC在主控芯片的控制下產生與參考電壓成正比的輸出電壓,即為幅值、頻率均可調的標準正弦頻率信號,且幅值分辨率遠高于原芯片。

圖3 喘振信號發生電路原理圖

2.2 延遲時間檢測模塊

該模塊用于檢測電子調節器從故障發生至故障警告信號/控制信號產生之間的延遲時間。

此模塊利用CPLD高速響應的特點,將延遲時間轉換為脈沖電平,由數據采集卡采樣并計算得到延遲時間。

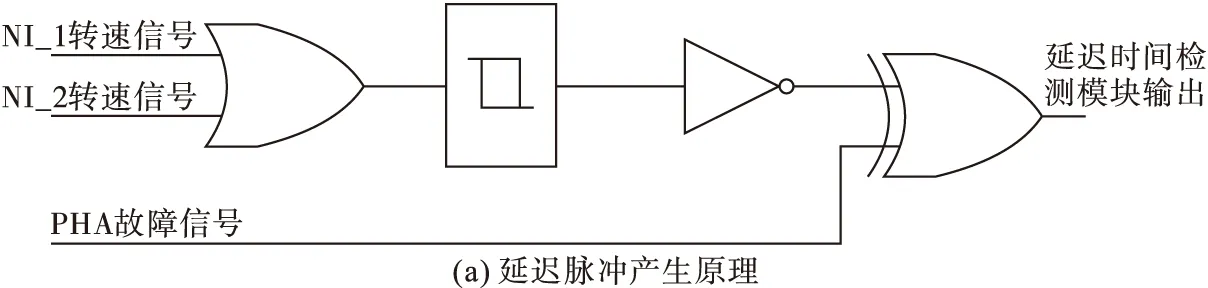

以N1通道故障信號延遲時間為例,延遲脈沖產生的原理見圖4。2路N1轉速傳感器的繼電器控制信號(高電平為接通)通過或門及反相施密特觸發器后,再與N1通道故障信號通過異或門輸出。當N1傳感器信號未全部出現問題時,反相施密特觸發器的輸出為低電平,若在此時出現了N1通道故障信號,則CPLD的輸出為高電平,即數字控制器存在故障;當傳感器均斷開后,反相施密特觸發器后的電平跳變為高電平,此時N1通道故障信號尚未產生,在異或門的作用下,CPLD的輸出同時跳變為高電平,在電子控制器發出N1通道故障信號后,CPLD的輸出跳變為低電平,此脈沖電平的寬度即代表了由N1通道故障到其故障信號產生之間的延遲時間。

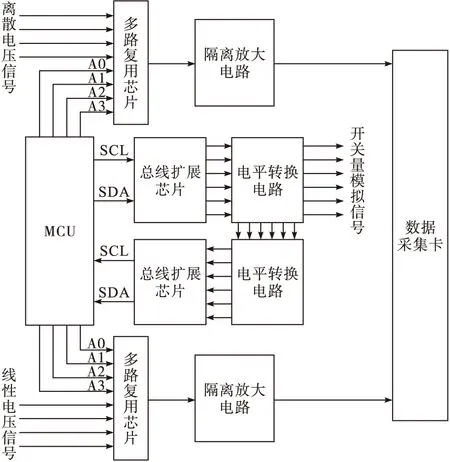

2.3 信號采集、開關量模擬及回采模塊

本模塊的原理如圖5所示。

圖5 信號采集及開關量模塊原理

為解決采集卡通道數不足的問題,對實時性要求不高的離散及線性電壓,經多路復用芯片后,與主控芯片配合共同實現分時采集。

同理,開關量信號模擬及回采也借由總線擴展芯片實現。

3 測控軟件設計

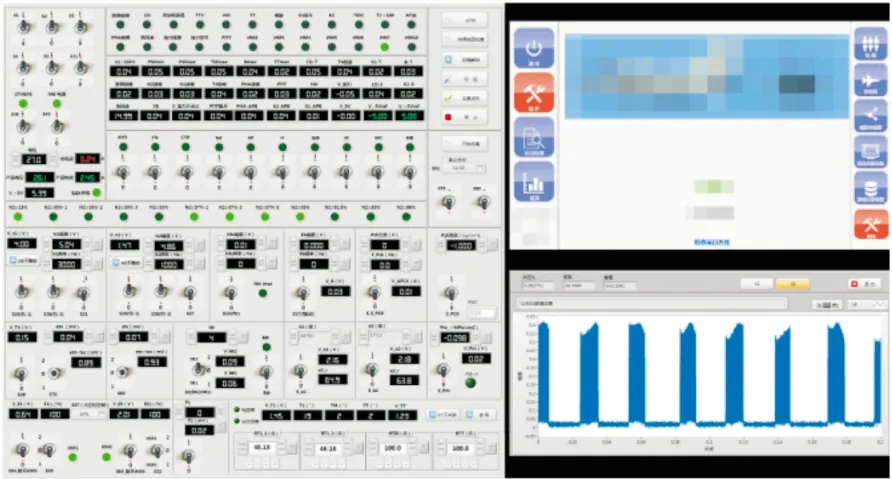

測控軟件基于LabVIEW 2017平臺及Acess數據庫進行開發。軟件共有2級界面,一級界面通過軟件的形式還原了舊檢測臺操作面板,即維修人員可通過人工方式完成相應的檢測,見圖6。

二級界面包括地面檢查及波形顯示2個子界面。在該界面下,用戶能夠實現電子控制器的自動檢測及故障診斷、傳感器校準、有壽件履歷查詢、信號波形查看等。

圖6 測控軟件用戶界面

4 系統測試

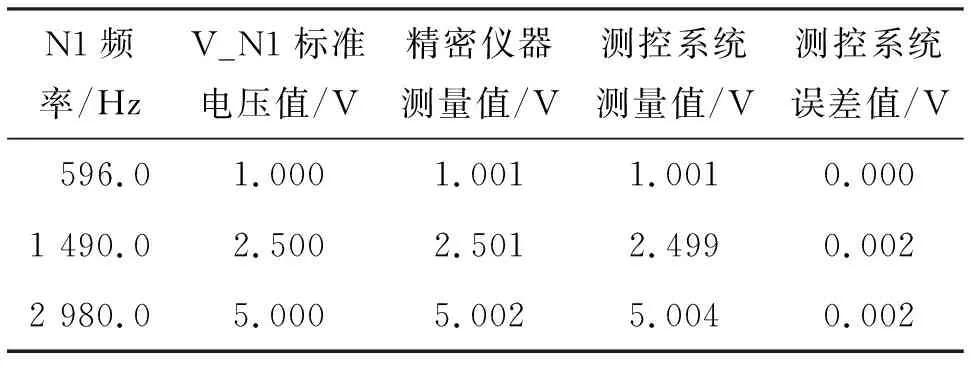

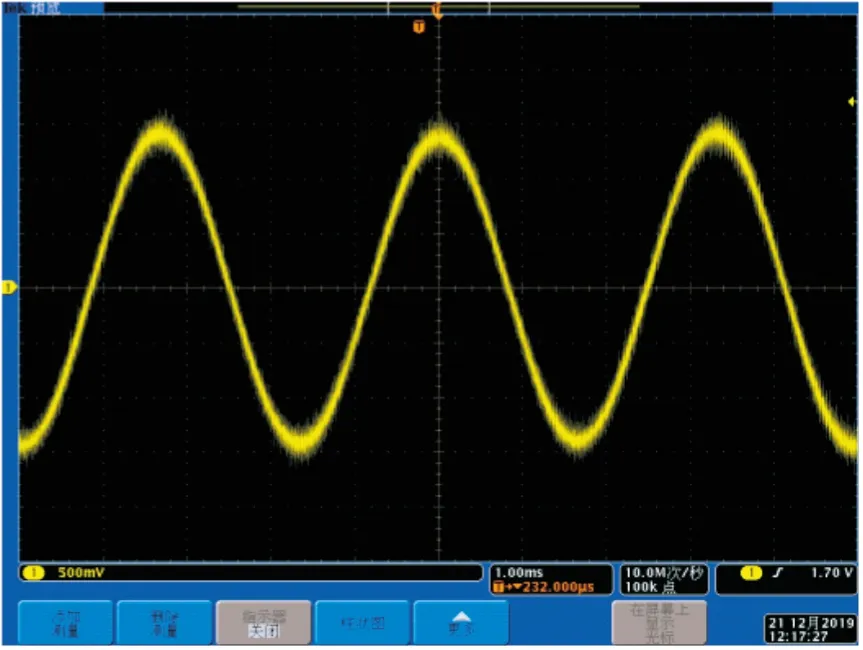

測控系統的測試主要分兩階段進行。第1階段主要測試系統軟硬件的基本功能,并對各模塊信號進行采集、觀察和校準。第2階段主要驗證測控系統與電子控制器的聯合工作情況及系統精度測試。因系統涉及信號較多,下面僅以N1通道精度測試為例。將測控系統與狀態良好的發動機電子控制器連接,手動調整模擬傳感器信號參數,并借助高精度測量儀器測量電子控制器在該信號激勵下產生的對應線性電壓信號有效值,同時將測量值與維護手冊中對應的標準線性電壓輸出值進行比較,間接獲得測控系統的控制精度。通過高精度測量儀器的測量值與測控系統的測量值進行對比,獲得測控系統的測量精度,其中N1通道測試結果見表1,傳感器模擬信號輸出波形見圖7。

表1 N1通道電壓測量值

圖7 N1轉速傳感器模擬信號輸出波形

由測試結果可以得出,測控系統工作良好,測控精度較高,滿足相關的測試要求,能夠實現對原系統的上位替代。

5 結語

本文針對某型發動機數字式電子調節器設計了一型綜合測控系統。該系統可應用于發動機的外場檢測及大修檢測,相較于原系統,具有便攜、精度高、集成度及自動化程度高、使用門檻低等特點,降低了相關維護人員的培訓難度,提高了維護效率。目前該系統已用于某型航空發動機大修維護中,經實際檢驗,該系統能很好地滿足發動機電子調節器的維護需要。此外,作為全數字化測控系統,該系統也可為后期發動機智能測控系統研制提供試驗平臺。