不同剪切速率下儲倉內小麥剪脹特性的三軸實驗研究

曾長女 田彥歌 宋飛如

(河南工業大學土木建筑學院,鄭州 450001)

散體材料在剪切過程中會發生剪縮或剪脹的過程。定量描述剪切引起的剪縮或剪脹現象,需要測試試樣的體積變化,巖土工程中常采用三軸剪切實驗進行研究[1]。已有研究表明,剪切速率對土體剪切的影響較大,對剪切強度以及剪切過程中剪縮、剪脹變形都有不同程度的影響[2-4]。小麥等糧食是類似于粗粒土的散體顆粒,在筒倉的裝卸料過程中顆粒之間會發生剪切,尤其是卸料時,卸料過程、不同倉壁高度處糧食處于不同的剪切狀態,尤其在接近卸料口處,由于顆粒剪切,顆粒之間易于發生剪脹,導致倉壁動側壓力增加,這也是倉壁動側壓力增加的機理之一[5]。實際筒倉設計時尤其是進行精細化筒倉分析時,需要考慮倉內儲料的剪脹性,揭示由于剪脹發生導致的倉壁側壓力劇增的機理。

現有的三軸實驗都是參考土工實驗的剪切實驗標準[6],糧食的剪切實驗也可參照砂土、粗粒土的剪切速率。剪切速率的選擇與試樣及實驗條件密切相關,土工實驗規范規定的土都是飽和的,但對糧食如何選擇剪切速率沒有明確的規范規定。學者們對不同糧食品種采用不同剪切速率進行了實驗工作,剪切速率變化從0.67~4.33 mm/min不等[7-13]。現有研究大都對糧食剪切強度、壓縮特性、強度參數等進行測試,對剪切過程中體積變化的實驗研究較少,而且糧食剪切速率鮮有明確的規范可遵循,研究也甚少,為了準確測試糧食散體剪切過程強度及體積變化過程,并保證一定的實驗效率,剪切速率的合理選擇是進行糧食散體三軸剪切實驗的基礎。

本實驗通過對倉內小麥進行了不同剪切速率條件下的三軸剪切實驗,研究了剪切過程中剪縮、剪脹的變化過程,探討了剪切速率對應力應變、體變應變等的影響規律,為合理選擇糧食散體三軸剪切實驗的剪切速率提供實驗依據,也為裝卸料下倉內糧食引起的倉壁側壓力的計算和產生機理的研究提供實驗基礎。

1 儀器與方法

1.1 實驗儀器

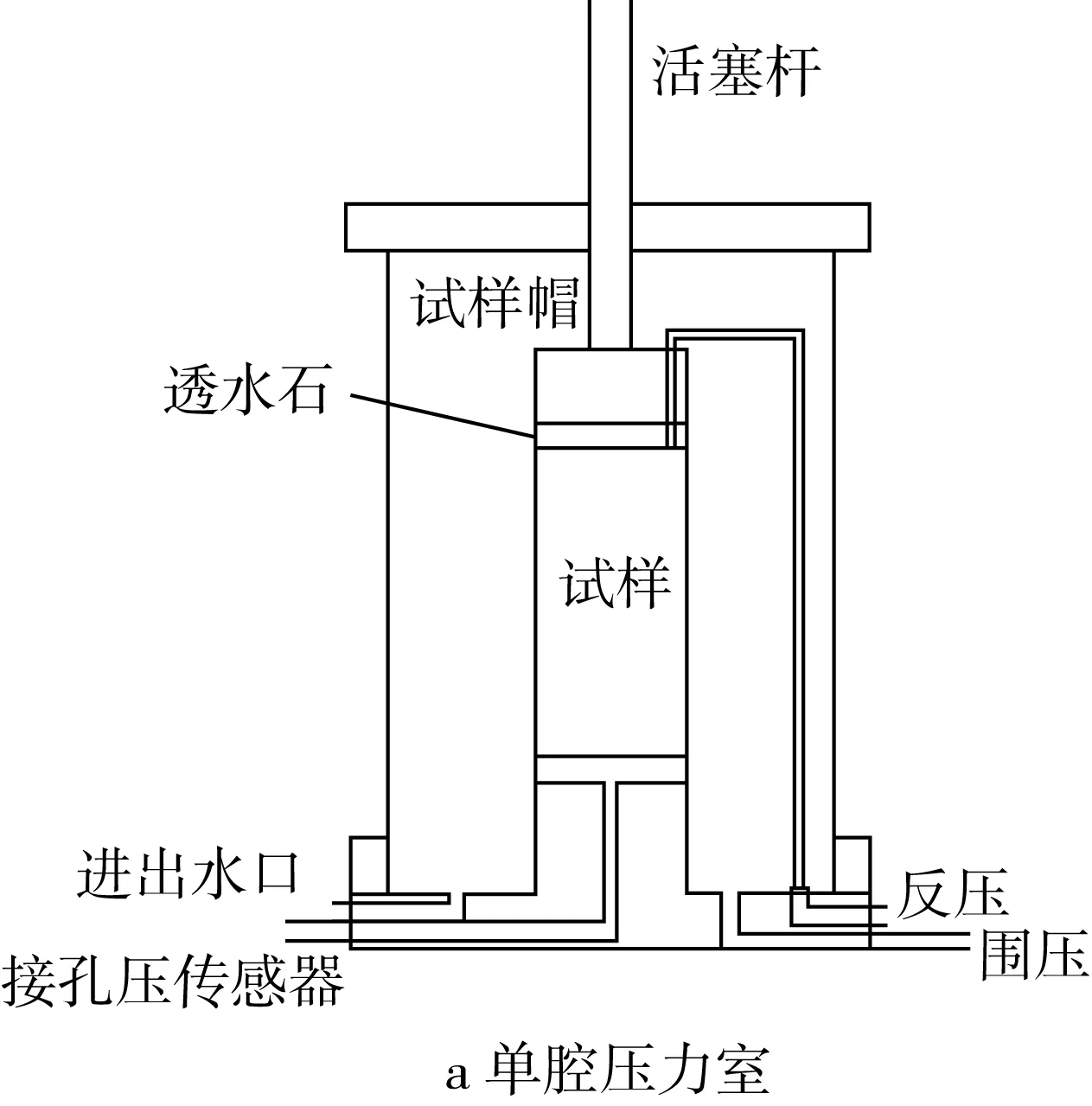

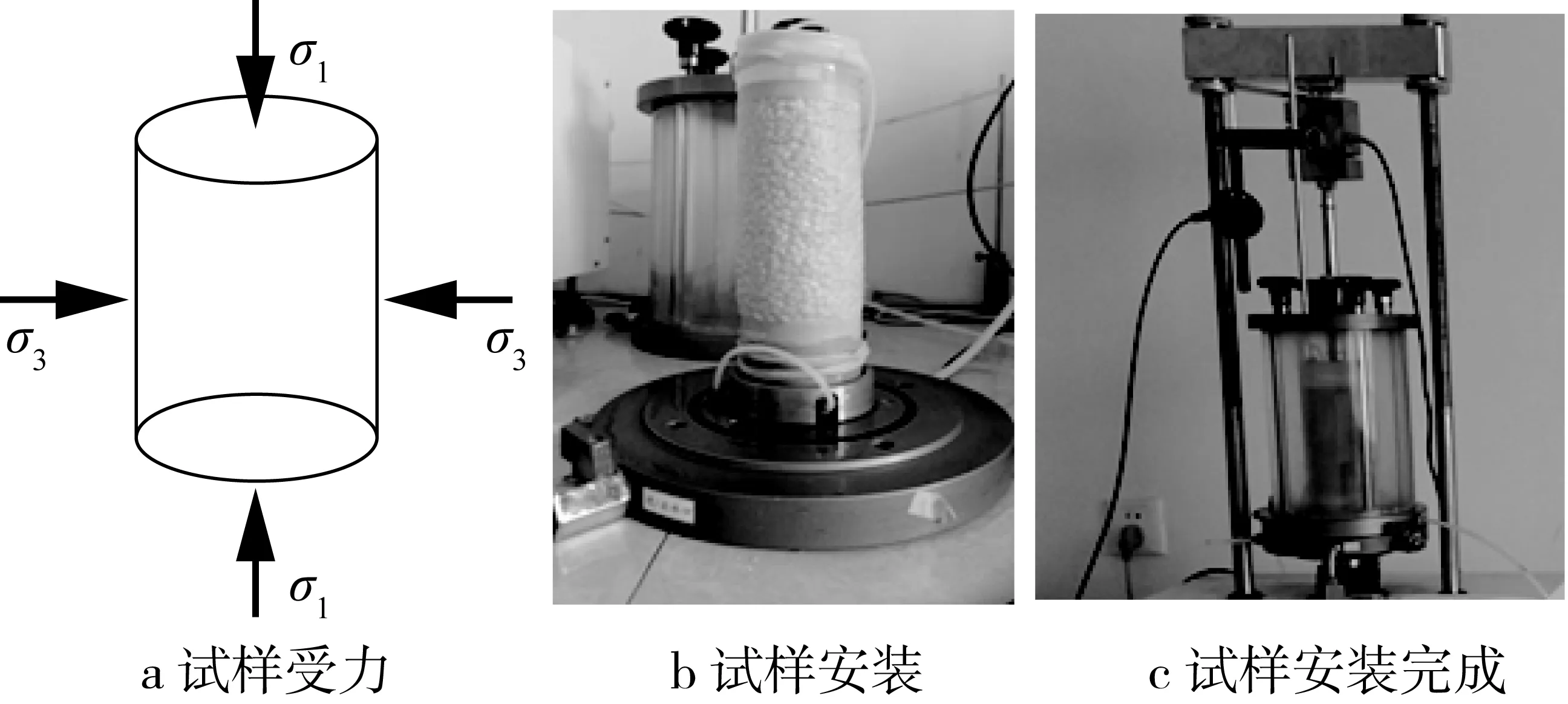

三軸實驗是廣泛應用的測試土體強度、變形特性的土工實驗儀器。小麥顆粒是類似于粗粒土的散體顆粒,作者已通過三軸實驗研究了小麥剪切應力-應變關系[13]。對于飽和試樣,采用常規三軸實驗儀可通過測試土體內的水的體積變化方便地測試試樣體積變化,但對非飽和的土體,采用常規三軸實驗難以測出試樣的體積變化[14]。普通三軸儀壓力室是單腔的,見圖1a。本實驗對常規三軸實驗儀進行改造,形成雙壁壓力室三軸儀,用于測試實驗過程中試樣體積變化。如圖1b所示,該壓力室有內外兩個壓力腔,兩個壓力腔都與頂板相連。實驗時,內外腔都充滿水,內腔內包含著試樣,通過測試內腔水的體積變化測試小麥試樣的體積變化,通過外腔壓力室的水施加圍壓。荷重傳感器、位移傳感器等接口直接與電腦連接,所有實驗數據都由電腦自動記錄,避免人為讀數造成的誤差。

1.2 小麥試樣

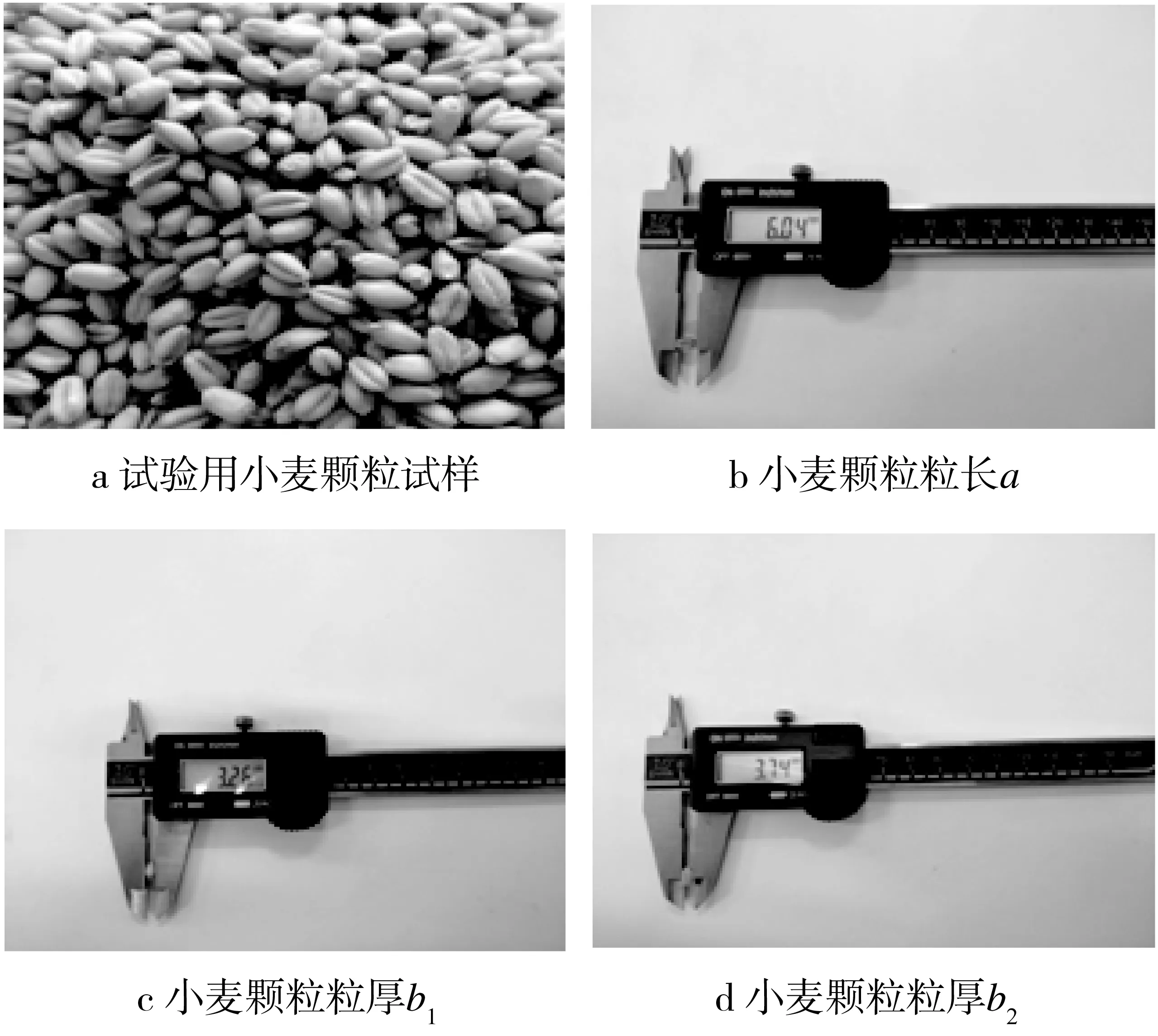

實驗材料為河南產小麥,顆粒含水量為11.9%,容重為801 g/L,比重為1.31。取10顆典型小麥顆粒測得其粒長a、粒寬b1、粒厚b2,并定義b=(b1+b2)/2。小麥顆粒粒長a平均為6.05 mm,粒寬b1為3.23 mm,粒厚b2為3.73 mm,b為3.48 mm,a/b值為1.74,a/b值可表示小麥顆粒飽滿度,實驗用小麥顆粒呈橢圓形、顆粒飽滿程度均勻,具體如表1及圖2所示。

表1 小麥的基本物理參數

圖2 小麥外形

1.3 實驗方案

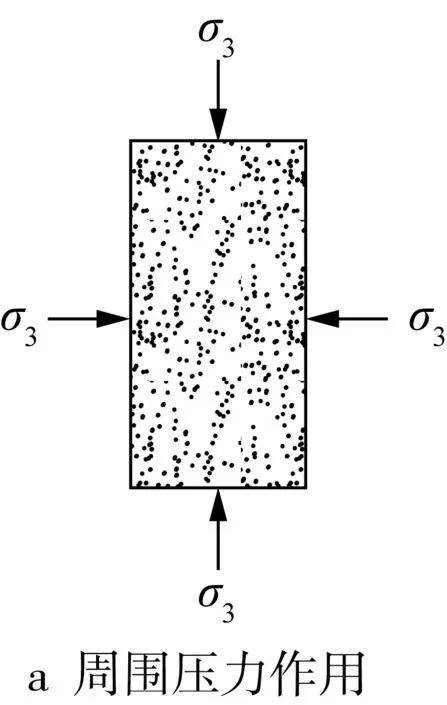

三軸剪切實驗是測定試樣剪切強度及變形的一種方法,通常采用3~4 個圓柱形試樣,在恒定周圍壓力(即小主應力σ3)下,施加軸向壓力,產生主應力差(σ1-σ3),剪切直到試樣破壞。根據剪切強度破壞值確定出莫爾圓的圓心和半徑,以(σ1+σ3)/2為圓心,(σ1-σ3)/2為半徑,分別畫出不同影響因素下的莫爾圓,最后畫出各莫爾圓的剪切強度包線,該包線與σ軸所成的角度即是試樣的內摩擦角φ,與縱坐標所截的距離即為試樣的黏聚力c。莫爾-庫侖破壞準則的表達式見式(1)。

(1)

式中:σ1為大主應力/kPa;σ3為小主應力/kPa;c為黏聚力/kPa;φ為內摩擦角/°。

三軸實驗試樣直徑為61.8 mm,高度為125 mm,如圖3所示。試樣安裝時,采用分層安裝試樣的方法[13]。試樣安裝完成后,先施加圍壓達到設定的圍壓值,然后以一定的剪切速率施加軸向力進行剪切實驗,實驗采用應變控制的方式施加軸向力,直至試樣達到設定的軸向應變為止,如圖4a所示。 設置剪切速率分別為0.05、0.1 、0.2 、0.5 、1 mm/min,圍壓采用50、100、200 kPa,模擬從小型到大型筒倉高至30 m儲糧高度下的壓力。采用應變控制式實驗方法,實驗結束軸向應變控制為20%。

圖4 小麥三軸試樣

2 結果分析

2.1 剪切速率對應力-應變曲線的影響

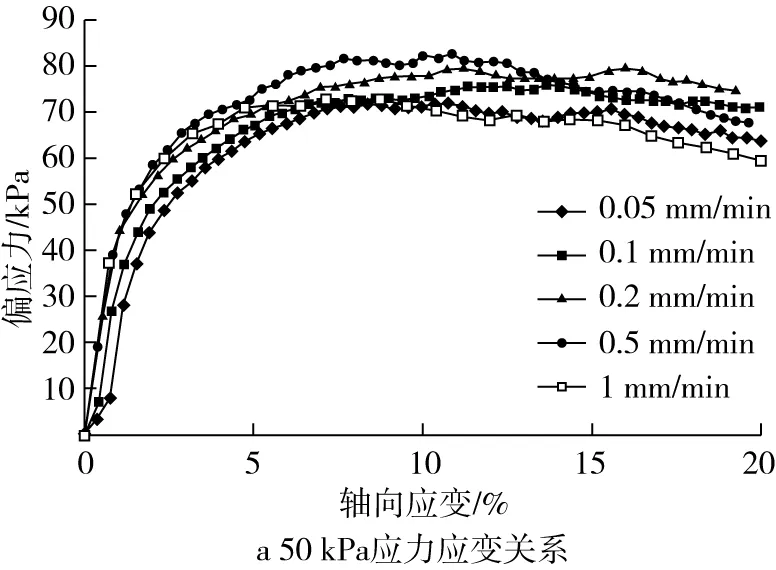

圖5為各剪切速率下麥堆三軸剪切的應力應變關系曲線。參考砂土及粗粒料的剪切速率,選擇剪切速率分別為0.05 mm/min(0.04%/min)、0.1 mm/min (0.08%/min)、0.2 mm/min (0.16%/min)、0.5 mm/min (0.4%/min)、1 mm/min (0.8%/min)。由圖5可見,不同剪切速率下的麥堆剪切的應力應變關系相似,隨著應變的增加,麥堆剪切強度逐漸增加,應變較小時,應力與應變呈現線性關系,隨后逐漸增加,直至達到最大值,達到峰值后呈現出一定的軟化現象。對于本研究的麥堆剪切實驗,不同剪切速率對剪切強度有一定影響,剪切速率0.05~0.5 mm/min時,隨著剪切速率的增加,峰值強度逐漸增加,最大峰值和最小峰值相差不超過10%。通過對比不同圍壓下不同剪切速率的麥堆剪切實驗結果,都得到類似的結果[13]。

2.2 剪切速率對剪切的強度參數影響

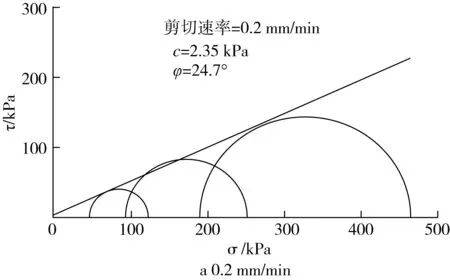

糧食的內摩擦角是規范中廣泛采用的糧食強度參數,該強度參數可通過莫爾庫倫理論獲得,如式(2)所示。對于三軸實驗,分別施加了軸向應力,側向圍壓。根據本實驗方案,可得到幾組莫爾圓,并由莫爾庫倫理論獲得相關的強度參數。圖6中分別是剪切速率為0.2 、0.5 、1 mm/min時對應的莫爾圓及庫倫強度線。

τ=c+σtanφ

(2)

式中:τ為滑動面上的剪應力;c為麥堆表面黏聚力;φ為麥堆的內摩擦角;σ為滑動面上的法向應力。

表2為莫爾庫倫理論獲得的麥堆剪切強度參數,即表面黏聚力和內摩擦角。麥堆顆粒之間含水量很少,所以黏聚力也很小,規范中不予考慮,但在進行數值計算時,為了保證計算的穩定,往往需要設定黏聚力,因此本實驗結果也為數值計算提供表面黏聚力參考。麥堆的內摩擦角是進行糧倉設計時的關鍵參數。

表2 強度參數隨剪切速率變化

由圖5和圖6可知,剪切速率為1 mm/min的試樣強度參數相較剪切速率為0.5 mm/min的試樣強度參數,峰值強度降低,內摩擦角φ變化不大,黏聚力c下降。由表2可知,隨著剪切速率的增加,內摩擦角變化不大。需要選擇合適的剪切速率,速率過大,不利于實驗數據的采集,過小又費時間,影響實驗效率。

2.3 剪切速率對體變-應變關系的影響

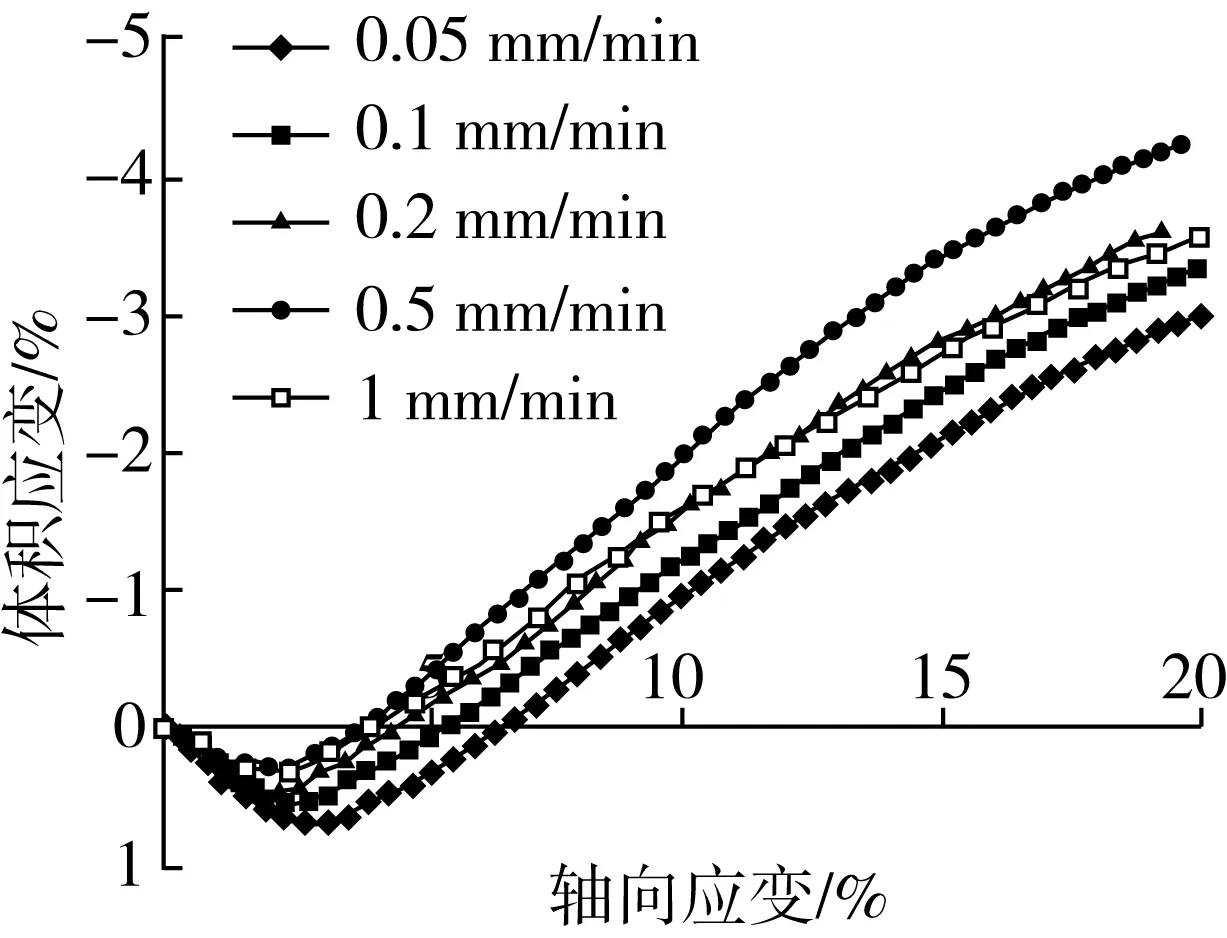

散體材料在剪切實驗過程中會發生體積變化,體積減小時稱為剪縮,體積增大時稱為剪脹。當剪切位移較小時,麥堆試樣的剪應力較小,試樣近似呈彈性變形,剪切過程中由于麥子顆粒剪切發生壓密、孔隙減小,糧堆發生剪縮。當剪切位移較大時,內部小麥顆粒克服咬合作用和摩擦作用,產生相對位移,部分顆粒落入孔隙中,部分顆粒向上抬升,宏觀上表現為麥堆的體積膨脹。本研究通過圖1所示的改進的普通三軸實驗儀,實現了對于麥堆這類糧食散體剪切實驗試樣體積變化的測試。實驗采用雙壁壓力室,通過測試內腔壓力室內水體積的變化,測試麥堆試樣的體積變化,從而獲得剪切實驗體積變化規律。

圖7為體積應變與軸向應變的關系圖。對于圍壓不變的試樣,不同剪切速率引起的體變-應變曲線的規律類似,隨著軸向應變的增加,體變是先剪縮后剪脹,即試樣體積先減小,隨后隨著應變的逐漸增加,試樣體積逐漸增加,達到一定應變后體積量逐漸降低。在圍壓為50 kPa時,剪切速率0.05~0.5 mm/min時,剪切速率越小,試樣體積減小越大,剪縮性越明顯,隨著應變的增加,試樣體積逐漸增大,并且剪切速率越大體積增大越快,即剪切速率越快,小麥剪脹性越強。

注:縱坐標體積應變中,負號表示試樣體積增加(剪脹),正號表示試樣體積減小(剪縮)。圖7 不同剪切速率體變-應變關系(σ3=50 kPa)

2.4 剪切速率對剪脹角的影響

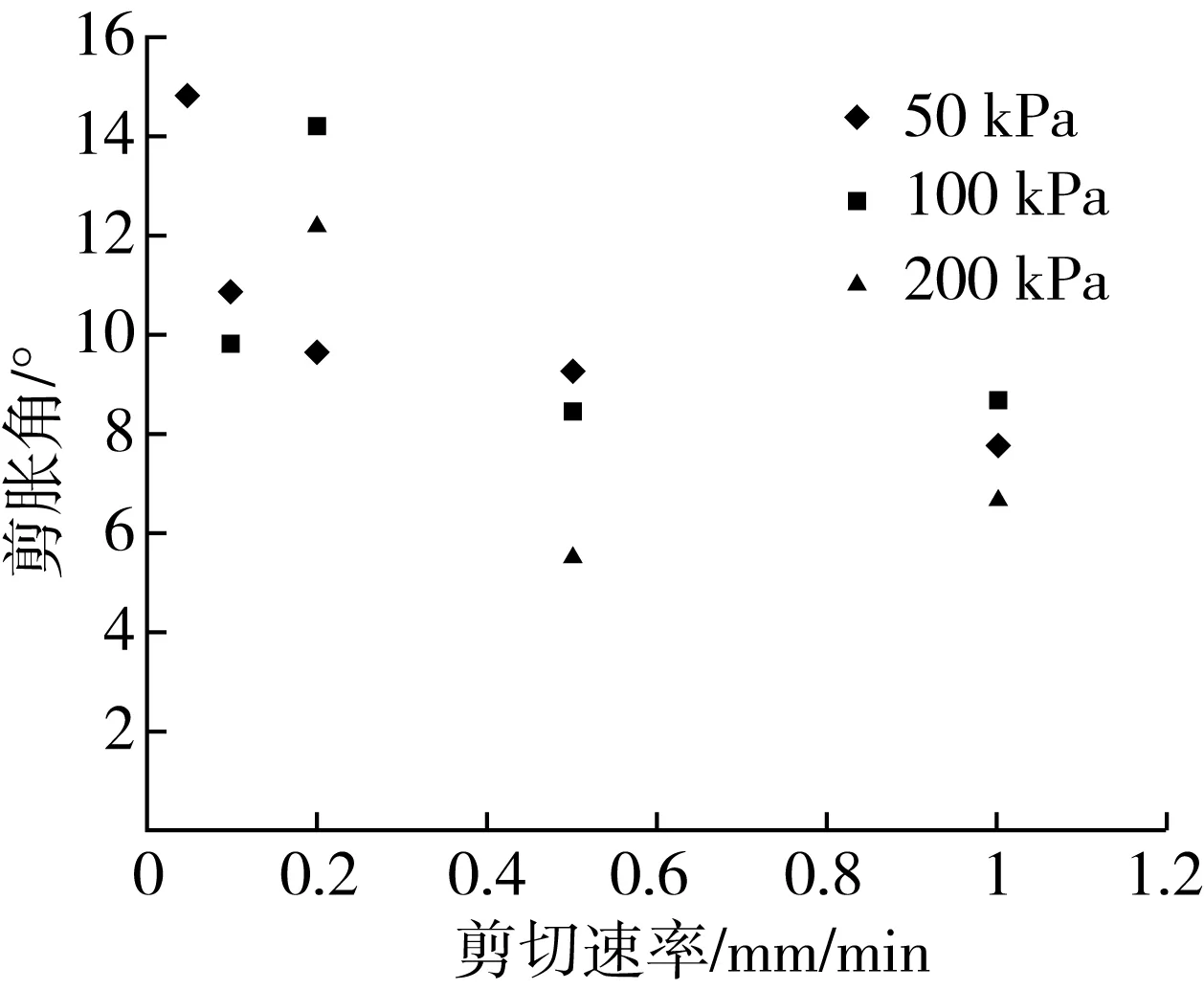

剪脹角是對剪脹特性的定量表示,在有限元模擬中,通過剪脹角考慮材料的剪脹特性。不同剪切速率下的剪脹角的變化規律如圖8所示。根據體積體變-軸向應變曲線,可求出剪脹階段對應曲線斜率最大值并根據式(3)[6],即可求出剪脹角ψ。本試樣獲得的剪脹角為5.6°~14.8°。

(3)

圖8 剪切速率對剪脹角的影響

由圖8可知,剪切速率對剪脹角的影響較大,剪切速率越大剪脹角越小。圍壓相同時,隨著剪切速率的增加,小麥顆粒之間的移動,重組排列的時間越快,顆粒之間的接觸不夠充分,導致剪脹角越小。不同圍壓下的剪切速率對剪脹角的影響規律相同。

由圖7和圖8可知,剪切速率為1 mm/min的試樣剪脹性相較剪切速率為0.5 mm/min的試樣剪脹性,剪脹性降低,剪脹角變化不大。綜合分析剪切速率對麥堆剪切實驗的影響,考慮剪切實驗的時間影響,認為麥堆合理的剪切速率為0.2 ~0.5 mm/min。

3 討論

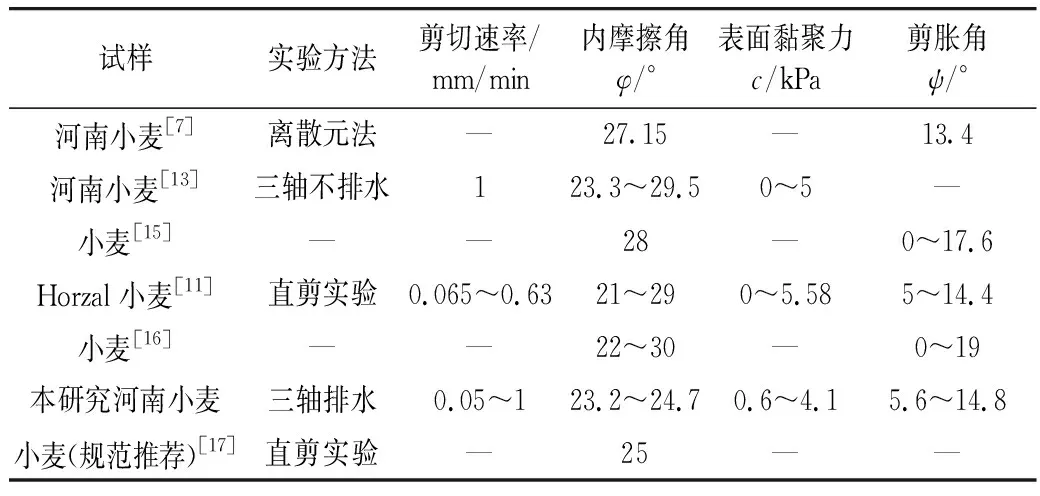

剪切速率對麥堆剪切實驗具有較大的影響,參照土工實驗三軸實驗剪切的實驗方法,對剪切速率進行了初步選定和一定范圍內剪切速率的剪切實驗。由實驗數據分析可知,對于剪切強度,不同剪切速率的影響范圍在10%以內,為了保證實驗效率,需要選擇一個合適麥堆這類散體的剪切速率。在進行剪切測試體變規律時,在本文速率范圍內,剪切速率對體變的影響較大。本研究取得的內摩擦角和剪脹角與文獻中的數據對比如表3所示,內摩擦角與現有的文獻值及規范值較接近,由于現有文獻少有剪脹角介紹,數值模擬中大多采用假定數值或應用已有文獻數值的方法,因此,本研究的剪脹角實驗值為數值計算及本構模型的建立提供依據。

表3 實驗結果對比

4 結論

通過多組不同剪切速率實驗對小麥進行三軸剪切實驗研究,獲得了麥堆剪切下的應力-應變及應變-體變曲線,分析了剪切速率對麥堆剪切過程的影響,得出以下結論:通過對普通三軸實驗儀的改進,可實現對麥堆這類糧食散體三軸剪切過程中體積變化的測試,對于研究糧食散體的剪縮剪脹的剪切過程具有重要意義。在本研究的剪切速率范圍內,不同剪切速率下的麥堆峰值強度間的差值在10%以內,內摩擦角的變化范圍為23.2°~24.6°;在圍壓為50~200 kPa的范圍內,本研究的剪切速率下,麥堆試樣隨著軸向應變的逐漸增加,試樣經歷由剪縮到剪脹的過程。剪縮階段,剪切速率越小,體積減小越大,剪縮越明顯,剪縮過程在試樣應變的5%以內完成。剪脹階段,剪切速率越大,剪脹角越小,本文的試樣獲得的剪脹角為5.6°~14.8°;綜合實驗效率和對實驗結果的影響,認為麥堆合理的剪切速率為0.2 ~0.5 mm/min,在此范圍內,可根據實驗時間和數據采集的要求進行確定。