熱處理提高環氧樹脂適印性的機理研究

冉銳敏 許佳欣 冀俊杰 陳賽艷 陳露紅 王彩霞

(四川農業大學食品學院1,雅安 625014) (山東技師學院2,濟南 250200)

環氧大豆油丙烯酸酯(acrylatedep oxidized soybean oil簡稱為AESO)是一種低聚物,具有刺激性小、反應活性高、顏料潤濕性優良、光活性強的特點,分子鏈為脂肪鏈結構,可以明顯地改善涂料層和膜層的柔韌性和附著力,具有天然環保、價格便宜、資源豐富,且固化條件較低等優點,是一種理想的樹脂基體,在油墨中應用廣泛[1-5]。但由于AESO的原料(環氧大豆油)中仍有部分雙鍵,導致AESO黏度低,降低了后期油墨的印刷質量,所以需要對其固化交聯來提高黏度。目前,大豆油丙烯酸酯的固化交聯主要通過不飽和雙鍵在引發劑的作用下實現自由基聚合。本研究利用丙烯酸大豆油酯與有機催化劑的活潑氫在高溫下實現Diels-Alder 反應,將環氧豆油的分子異構為共軛結構并同時反化[5],提高大豆油丙烯酸酯環氧樹脂的黏度、透明度等性能,測定產物黏度和酸值,并對反應時間、催化劑用量和增稠劑用量進行考察,優化環氧樹脂的熱聚合工藝。

1 材料與方法

1.1 實驗材料

環氧大豆油丙烯酸酯(AESO):自制;三苯基膦、聚丙烯酰胺:AR;高純氮。

1.2 儀器與設備

NDB-1B-1旋轉黏度計,CR400色差計,NDJ-5S/9S/8S數顯黏度計,PHS-25酸度計,YT-GM光澤度儀,HWS24型電熱恒溫水浴鍋,Nicolet 6700紅外光譜儀。

1.3 方法

在氮氣的保護下,在反應釜中加入50 g環氧大豆油丙烯酸酯AESO(實驗室自制),升溫至200~240 ℃,加入固體超強酸催化劑1 g,增稠劑0.04 g, 繼續加熱升溫至300~330 ℃,恒溫反應4 h,完成后過濾、冷卻,制得植物油基樹脂。

1.4 測定方法

將環氧大豆油丙烯酸酯聚合前后分別涂覆于KBr樣品上,采用Nicolet 6700紅外光譜儀測定,定性表征物質的結構;按照GB/T 13217.4—2008中的方法,采用NDJ-5S/9S/8S數顯旋轉黏度計于25 ℃、2號轉子、12 r/min的轉速條件下測其黏度;按照GB 1668—81中的方法測定樹脂的酸值;按照GB/T 13217.1—2008 中的方法檢測樹脂的明度,按照GB/T 13217.2—2008中的方法檢測樹脂的光澤度。

2 結果與討論

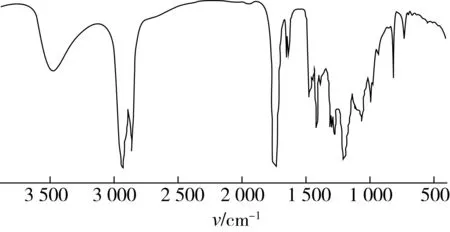

2.1 環氧樹脂的紅外光譜分析

環氧豆油丙烯酸酯化后的紅外光譜圖如圖1所示,1 640 cm-1和810 cm-1是不飽和雙鍵的特征吸收峰,1 630 cm-1是共軛雙鍵的特征吸收峰,1 726 cm-1是酯羰基的特征吸收峰。842 cm-1、823 cm-1處環氧基的特征吸收峰消失,3 454 cm-1處是羥基的特征吸收峰。以上特征峰的出現表明AESO 的分子鏈中,不飽和雙鍵的含量較高。在1 635 cm-1處是端基中的碳碳雙鍵特征峰,該特征峰消失,表明AESO熱聚合時發生了交聯反應[5]。

圖1 環氧豆油丙烯酸酯化后的紅外光譜圖

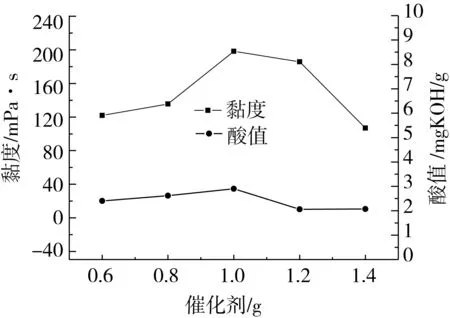

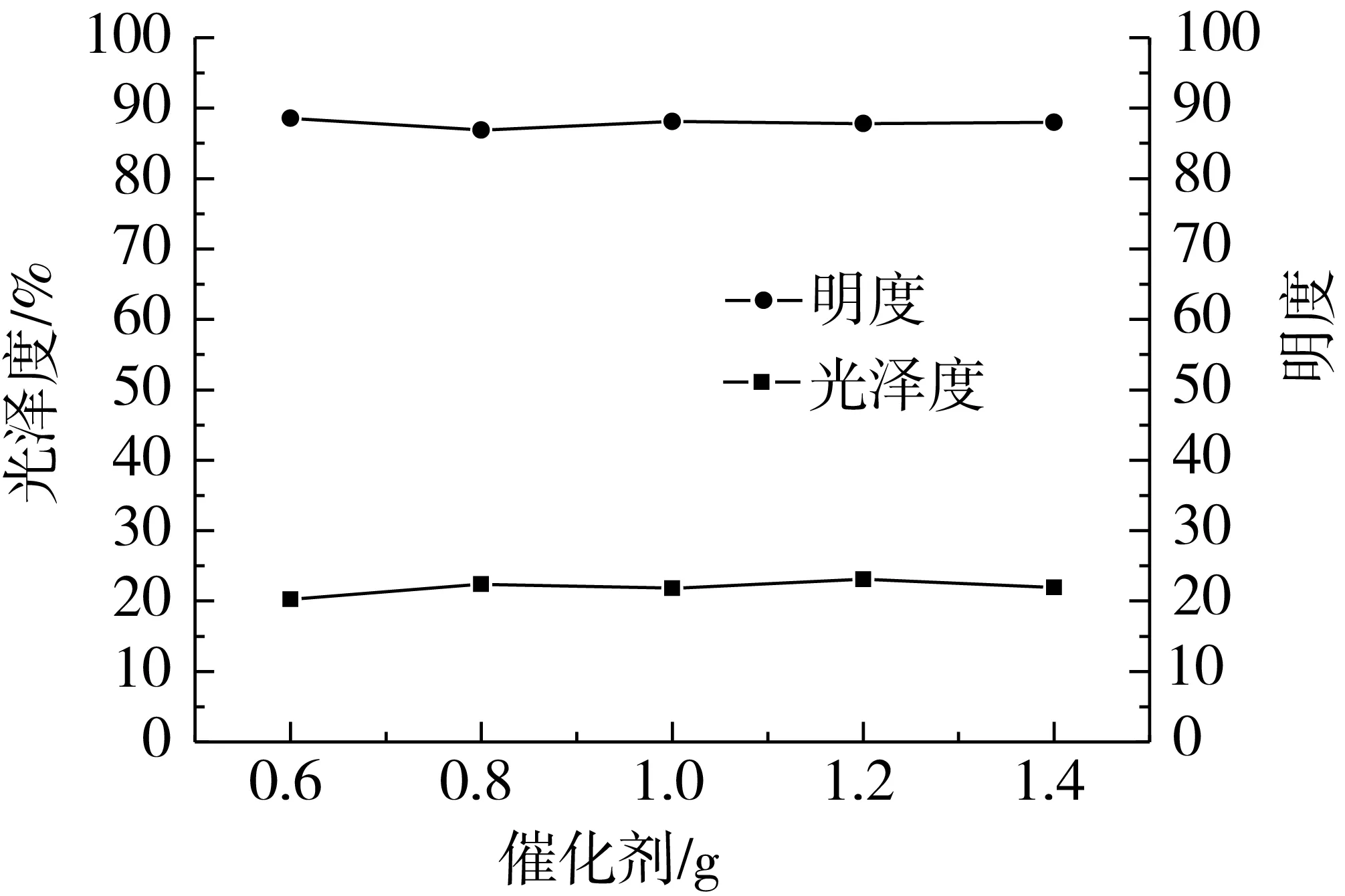

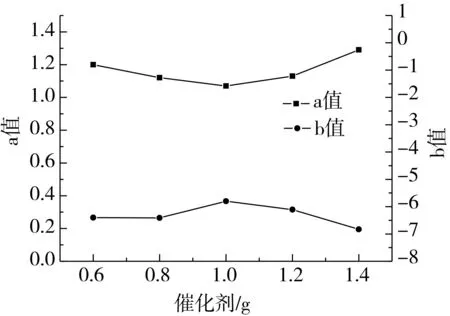

2.2 催化劑用量對樹脂性能的影響

不同催化劑用量對樹脂黏度、酸值的影響如圖2所示。光澤度和明度及色度均是樹脂在油墨適應性中的重要指標,本研究測定了不同催化劑用量下熱聚合后的樹脂性能,不同催化劑用量對樹脂光澤度、明度的影響如圖3所示和不同催化劑用量對樹脂色澤的影響如圖4所示。

圖2 不同催化劑用量對樹脂黏度、酸值的影響

圖3 不同催化劑用量對樹脂光澤度、明度的影響

圖4 不同催化劑用量對樹脂色澤的影響

由圖1可知,在環氧化過程中,一些共軛雙鍵仍被保留下來,導致AESO的黏度不夠,不能滿足油墨用樹脂的黏度要求,需要通過后期的熱聚合反應將共軛雙鍵進行相互交聯,生成具有不同聚合度的產物。環氧大豆油丙烯酸酯的熱聚合反應,是使系統中的不飽和脂肪酸的共軛雙鍵相互交聯,結合成大分子鏈聚合物,發生“熱稠厚化”過程[6],使產物的黏度、密度增大,符合油墨用樹脂的標準。植物基熱聚合是通過Diels-Alder反應建立C-C鍵而連結起來的。在Diels-Alder反應中,環氧豆油的分子首先異構為共軛結構并同時反化,三苯基膦作為反應中的共軛化催化劑,可以降低共軛化所需的反應溫度,使更多的不飽和脂肪酸發生共軛化,增快它的共軛速度,縮短反應時間[7-9]。由圖2可知,當催化劑用量低于1 g時,樹脂黏度隨著催化劑用量增大而增大,同時酸值增大。當催化劑用量1 g時,此時樹脂黏度最大,酸值在一段用量內趨于平穩,當催化劑用量超過1 g時,樹脂黏度隨著催化劑用量增加而降低,酸值隨著催化劑用量增加而增大,這是因為三苯基膦用量過剩時,熱聚合過程中甘三酯裂解氧化等副反應生產的小分子脂肪酸隨反應時間的延長而不斷積累,升高了體系的酸值,同時降低系統的黏度。但是樹脂的酸值影響后期油墨的乳化率,較高的酸值不適于油墨的配制,所以并不是催化劑用量越多也好。由圖3可知,催化劑用量對樹脂的明度和光澤度影響不大,由圖4可知,樹脂的色澤在催化劑用量1 g時較淺,a值和b值均靠近色立體的中間部位。綜合以上分析,選擇催化劑三苯基膦的最佳用量為1 g,此時樹脂酸值為2.9 mgKOH/g,黏度為206.20 mPa·s,光澤度2.18%,明度為187.30%,樹脂色度最低。

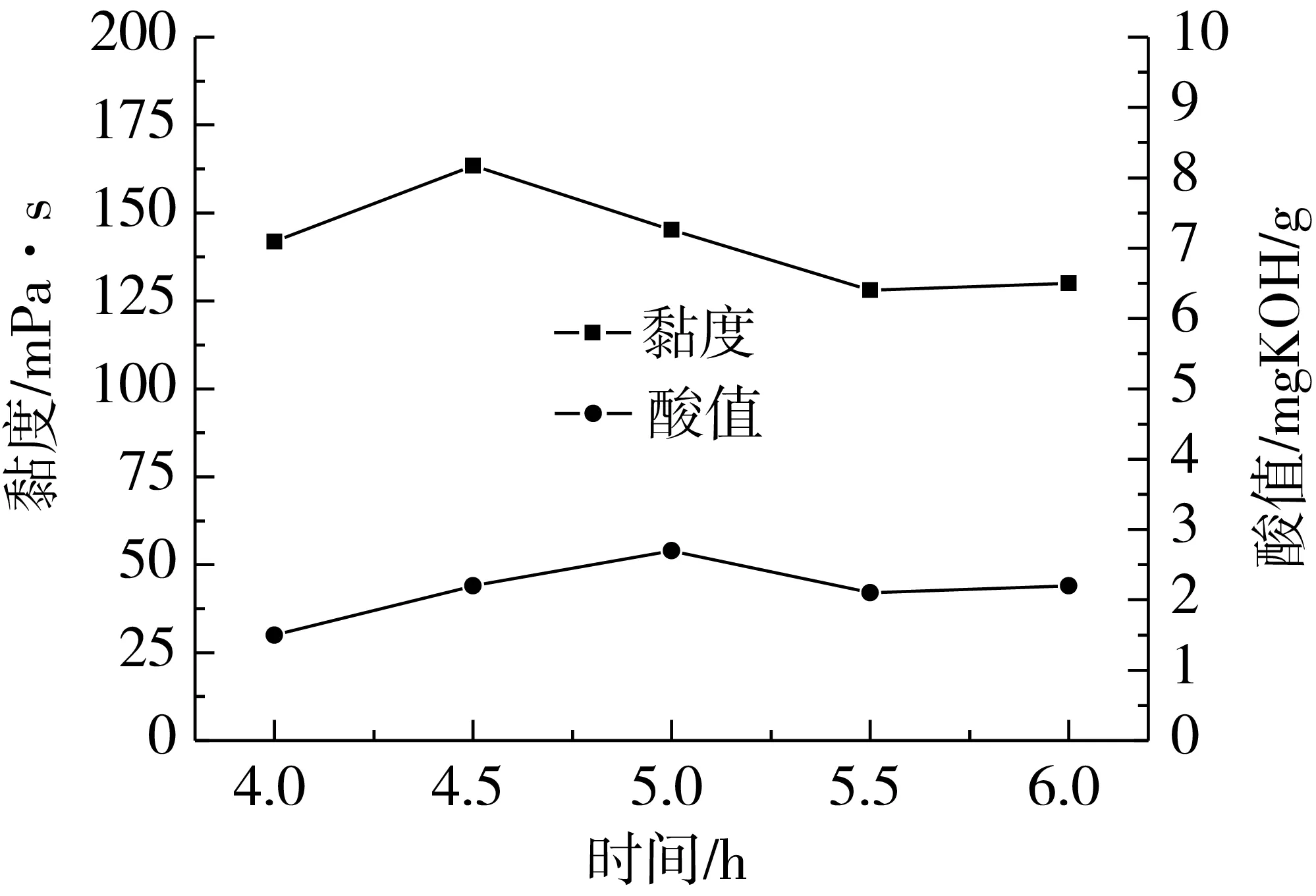

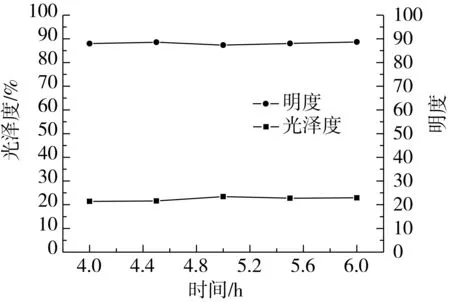

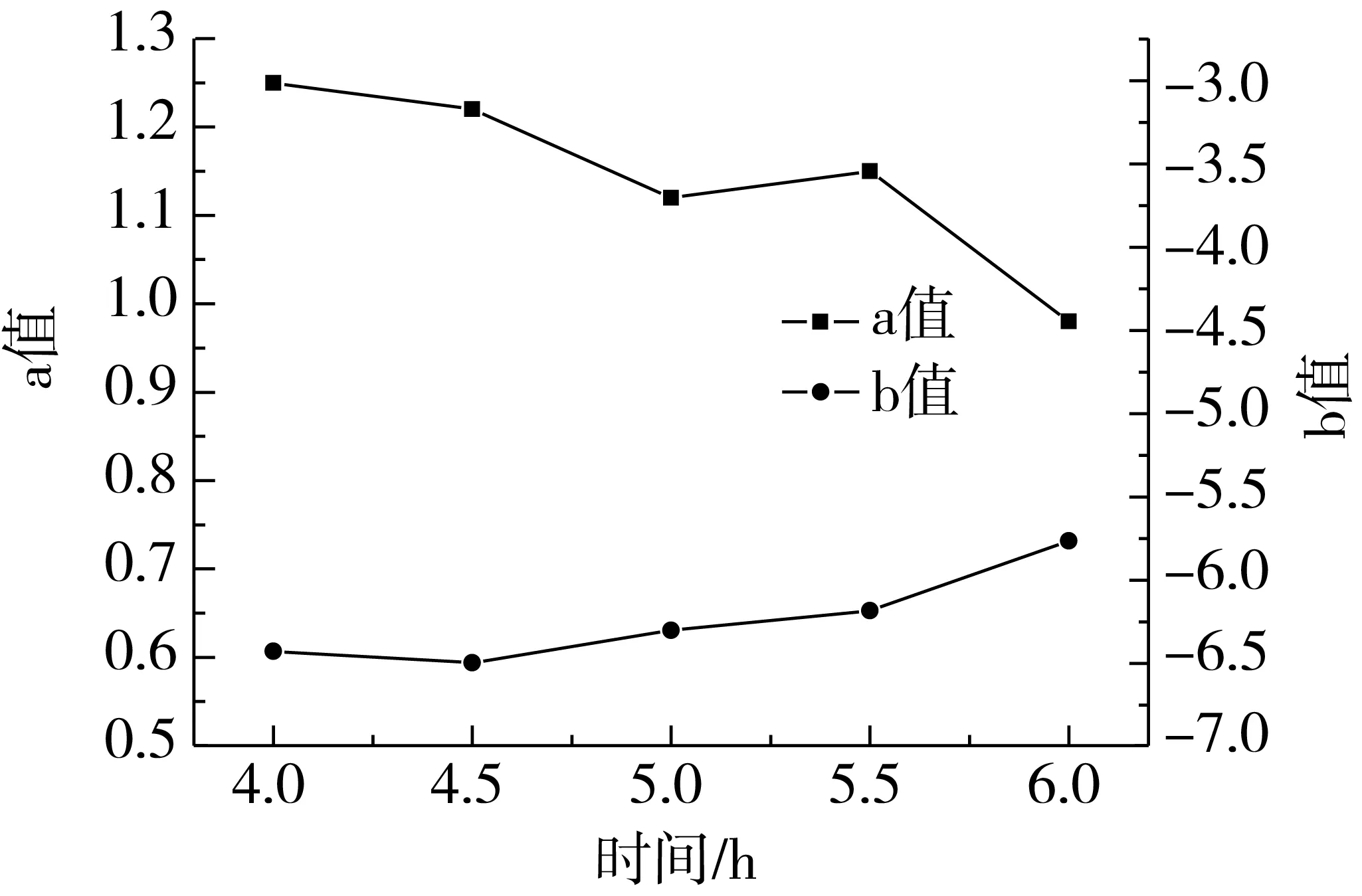

2.3 反應時間對樹脂性能的影響

樹脂的性能不僅受加熱中催化劑用量的影響,熱聚合的時間也是影響AESO樹脂的重要因素。本研究中,樹脂的性能隨加熱時間的變化規律,不同反應時間對樹脂黏度、酸值的影響如圖5所示,不同反應時間對樹脂光澤度、明度的影響如圖6所示,不同反應時間對樹脂色澤的影響如圖7所示。

由圖5可知,在反應時間為4 ~4.5 h時,隨著反應時間的增加,環氧大豆油AESO分子間的交聯聚合反應加劇,使樹脂黏度增加,同時酸值少量降低。這是因為在熱聚合初期環氧化大豆油中的甘油三酸酯發生裂解、氧化等副反應,生成的小分子脂肪酸隨時間的延長而不斷積累,同時可能源于溫度和水分等因素變化對游離脂肪酸含量的相互作用,導致酸值升高[10]。當反應時間大于4.5 h時,樹脂黏度降低,是因為在高溫下環氧豆油樹脂加熱中產生大量小分子物質,比如醛類,Wang等[11]和李文娟等[12]的研究結果類似。由圖6和圖7可知,樹脂的色澤隨反應時間的增加而逐漸加深,這是因為在高溫裂解過程中,環氧豆油中的磷脂、蛋白質、糖會使油脂帶藍色或棕色,生育酚氧化為生育酮,呈紅色和棕褐色,油中的微量鐵也會導致樹脂變黑[13]。由于樹脂黏度和酸值均在4.5 h時達到最佳值,而且此時色澤、明度和光澤度均符合油墨用樹脂的標準,故選擇最佳反應時間為4.5 h,同時催化劑為1 g。

圖5 不同反應時間對樹脂黏度、酸值的影響

圖6 不同反應時間對樹脂光澤度、明度的影響

圖7 不同反應時間對樹脂色澤的影響

2.4 增稠劑用量對樹脂性能的影響

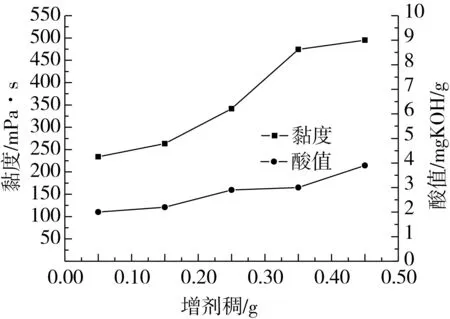

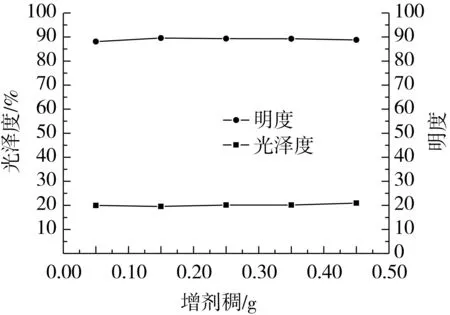

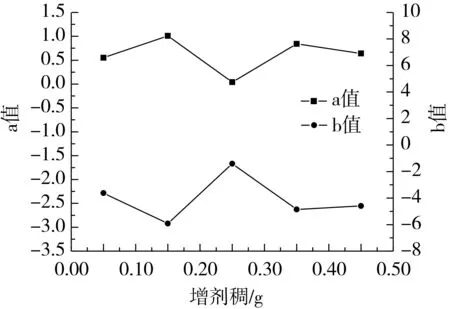

不同增稠劑用量對樹脂黏度、酸值的影響如圖8所示,不同增稠劑用量對樹脂光澤度、明度的影響如圖9所示,不同增稠劑用量對樹脂色澤的影響如圖10所示。

由圖8 可知,添加增稠劑之后,樹脂的黏度和酸值的增長趨勢一致。反應初期,增稠劑加入有助于環氧大豆油丙烯酸酯AESO的聚合,隨著聚合程度增加,體系黏度與濃度增加,在后期,體系黏度逐漸趨于穩定。這是因為油脂的熱聚合反應非常復雜,反應物并不單一,且氧化、裂解、甘三醋的自環化等副反應均不同程度的造成不飽和酸濃度降低。在實際的聚合反應過程中,具有共扼結構的脂肪酸既是不飽和酸異構反應的產物,同時又是熱聚合的反應物,屬于連串反應,可以認為是反應中間體[14]。故后期增稠劑用量增加,還有部分副反應持續發生,黏度和酸值均勻有少量增加。酸值的整體波動值在±0.02 mgKOH/g之間,由圖9、圖10可知,增稠劑用量對樹脂的色澤、光澤度和透明度影響不大。綜合以上分析,選擇增稠劑用量為0.45 g,此時樹脂酸值為3.90 mgKOH/g,黏度為495 mPa·s,光澤度為2.10%,明度為88.78%。

圖8 不同增稠劑用量對樹脂黏度、酸值的影響

圖9 不同增稠劑用量對樹脂光澤度、明度的影響

圖10 不同增稠劑用量對樹脂色澤的影響

3 結論

以環氧大豆油丙烯酸酯AESO為原料,三苯基膦為催化劑,聚丙烯酰胺為增稠劑,在氮氣的保護下,通過熱聚合方式制備植物油基樹脂,研究了催化劑用量、增稠劑用量、反應時間對熱聚合工藝的影響。結果表明:當AESO的質量為50 g,增稠劑的質量為0.45 g,反應時間為4.50 h,催化劑三苯基膦的用量為1 g時,得到的樹脂酸值為3.90 mgKOH/g,黏度為495 mPa·s,光澤度為2.10%,明度為88.78%,生產出的樹脂綠色環保、性能最好。