等效輻射聲功率在改善關(guān)門聲品質(zhì)中的應(yīng)用

孫壽峰

(中國第一汽車股份有限公司天津技術(shù)開發(fā)分公司)

隨著汽車行業(yè)的發(fā)展,車輛乘坐舒適性越來越受到用戶重視。文獻[1]顯示,整車1/3 的故障與車輛NVH性能有關(guān),用戶反映的市場問題也有約25%與NVH 相關(guān)。目前,國外汽車設(shè)計通過等效輻射聲功率(Equivalent Radiated Power,ERP)分析方法進行車身表面阻尼敷設(shè)位置及形狀優(yōu)化的技術(shù)已經(jīng)較為成熟,國內(nèi)行業(yè)專家也在不斷深入研究該領(lǐng)域,并根據(jù)ERP 仿真方法和結(jié)果對車身進行優(yōu)化。文章以車門外板為例,對補強膠板粘貼位置進行ERP 分析,對比不同位置的結(jié)果,得到關(guān)門聲品質(zhì)相對較好的方案。

1 關(guān)門聲品質(zhì)評價與影響因素

1.1 關(guān)門聲品質(zhì)的評價參數(shù)

聲音的評價標(biāo)準(zhǔn)一般包括聲壓等級、響度及尖銳度[2]。其中,響度和尖銳度是表征人們對聲音感知的2 個重要的心理學(xué)參數(shù)。響度(Loudness)是人對聲音大小的主觀感覺指標(biāo),其單位為sone,1 sone 是指1 kHz 純音,聲壓級為40 dB 時的響度。

尖銳度(Sharpness)是衡量聲音中高頻成分多少的心理學(xué)指標(biāo),影響人們對聲音音調(diào)高低的評價,其單位為acum,1 acum 定義為中心頻率為1 000 Hz,寬帶為150 Hz 的聲音,聲壓級為60 dB。

1.2 關(guān)門聲品質(zhì)的影響因素

在汽車關(guān)門時,聲源主要來自車門與車身的碰撞、門鎖的碰撞及車門內(nèi)外板的噪聲輻射。車門與車身之間有密封條、防撞塊,碰撞產(chǎn)生的聲音多為低頻成分,是響度的主要貢獻者;門鎖撞擊聲包括低頻和高頻成分,以高頻為主,對尖銳度影響很大;車門板的輻射聲由機械共振引起,以中頻為主。

2 ERP 分析理論

ERP 分析是頻響分析中一種較為常用的分析方法[3],主要通過評估輻射表面上的速度響應(yīng)來計算在特定的激勵下鈑金動力學(xué)最大的可能輻射能量。

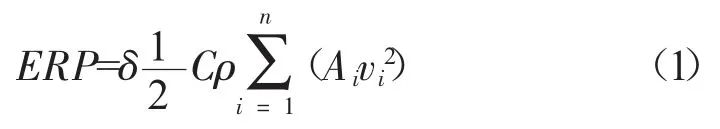

ERP 計算公式,如式(1)所示。

式中:ERP——等效輻射聲功率,W;

δ——輻射損耗因子;

C——聲速,m/s;

ρ——流體密度,kg/m3;

Ai——單元面積,m2;

vi——單元法向速度,m/s。

根據(jù)分貝計算公式,換算后得到:

式中:P——縮放因子,P=1.0;

R——聲壓參考值,R=2×10-5Pa。

車門與車身碰撞時,沖擊力傳遞到內(nèi)板和外板上,引起振動。內(nèi)板和外板都是薄壁板,受到振動激勵后,會對外輻射噪聲。可通過抑制板件振動、增加板的剛度和阻尼等方法來降低輻射噪聲。ERP 分析可以用于計算板件的輻射聲功率,找到薄弱區(qū)域,針對峰值點進行優(yōu)化,以期達到降低輻射聲功率、改善聲品質(zhì)的目的。

3 關(guān)門聲品質(zhì)問題介紹

某自主車型在關(guān)門聲品質(zhì)評價中發(fā)現(xiàn),前車門以最小關(guān)門力關(guān)門時,車門外板有輕微的輕脆輻射聲,以較大力關(guān)車門時,車門外板輕脆聲非常明顯,聲品質(zhì)較差。

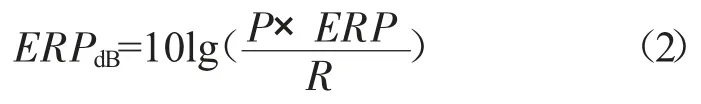

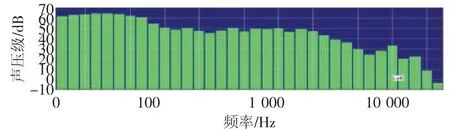

經(jīng)過試驗部門的實車測試,相關(guān)關(guān)門聲品質(zhì)評價參數(shù)結(jié)果,如表1 所示;車門關(guān)閉聲聲壓級1/3 倍頻程,如圖1 所示;車門關(guān)閉聲時域頻譜,如圖2 所示。

表1 原車關(guān)門聲品質(zhì)評價參數(shù)結(jié)果

圖1 原車車門關(guān)閉聲聲壓級1/3 倍頻程

圖2 原車車門關(guān)閉聲時域頻譜

4 問題改善

4.1 改善方向

關(guān)門聲品質(zhì)與車門板結(jié)構(gòu)、門鎖結(jié)構(gòu)、密封系統(tǒng)有關(guān)。其中汽車的門鎖潤滑良好、密封膠條無老化,排除門鎖、密封系統(tǒng)的原因,主要對車門板結(jié)構(gòu)進行優(yōu)化。

增加剛度的方法有使用板件沖筋、梁支撐和補強膠。因該車型已進入后期試驗階段,車門外板的形狀已經(jīng)確定,已不可能用沖筋的方法進行優(yōu)化;車門外板本身設(shè)計為與防撞梁膠粘,增加梁的數(shù)量從成本上考慮也不太可能。所以可以通過使用補強膠的方法來提高車門外板剛度。

補強膠是一種柔軟的膠板,貼在車門外板內(nèi)側(cè),經(jīng)過高溫烘烤后,膠板變得非常堅硬。

文章對車門外板進行ERP 分析,針對輻射聲功率較大的部位粘貼補強膠來提高聲品質(zhì)。

4.2 ERP 分析

4.2.1 分析模型

前車門主要由鈑金件構(gòu)成,包括內(nèi)板、外板、窗框、防撞梁等結(jié)構(gòu),對各個部件進行網(wǎng)格劃分,鈑金件采用殼單元模擬,焊點采用實體單元模擬,防撞梁與車門外板采用膨脹膠連接,截取左前車門有限元模型,如圖3所示。

4.2.2 分析工況

在車門鉸鏈處進行約束,在車門鎖點處施加1~1 000 Hz 的單位力,方向為垂直車門內(nèi)板方向。根據(jù)車身部門工程師要求,只在車門外板防撞梁上部局部粘貼補強膠,因此只對局部進行ERP 分析計算。

4.2.3 結(jié)果及優(yōu)化

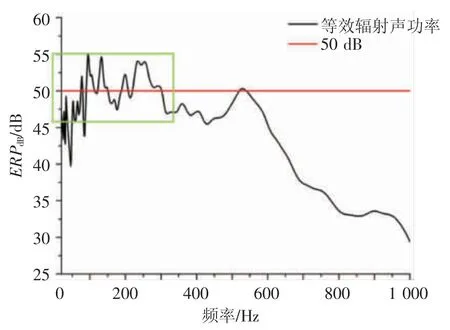

通過原車ERP 結(jié)果可以看到,50 dB 以上的聲功率主要集中在50~350 Hz 段內(nèi),其它頻率段的貢獻相對較小,如圖4 所示。

圖4 原車ERPdB 結(jié)果

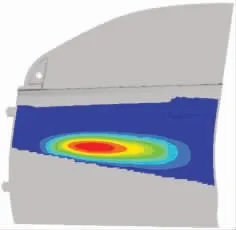

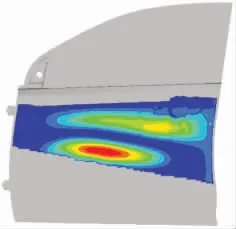

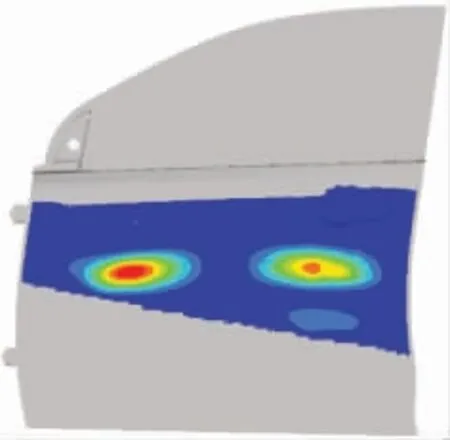

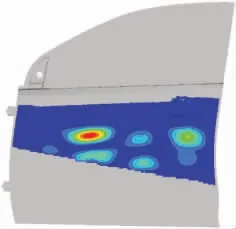

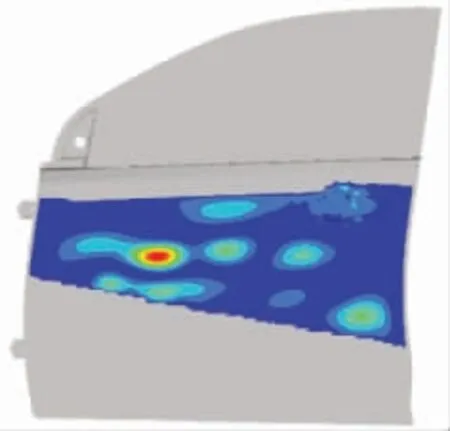

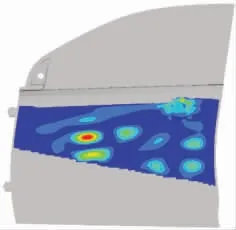

在 77,93,130,197,232,252 Hz 處存在峰值,節(jié)點貢獻量,如圖5~圖10 所示。

圖5 77 Hz 處節(jié)點貢獻量

圖6 93 Hz 處節(jié)點貢獻量

圖7 130 Hz 處節(jié)點貢獻量

圖8 197 Hz 處節(jié)點貢獻量

圖9 232 Hz 處節(jié)點貢獻量

圖10 252 Hz 處節(jié)點貢獻量

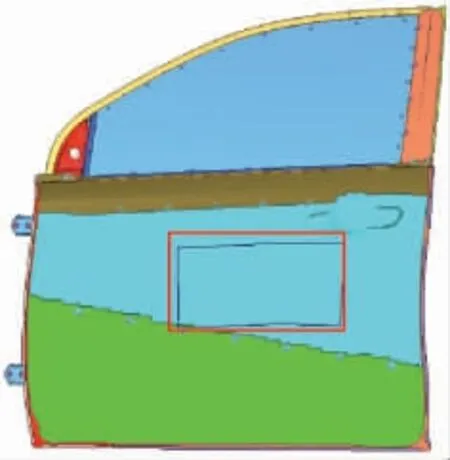

在輻射聲功率較大位置布置補強膠片,可有效降低板件的振動輻射聲。針對這一方案,結(jié)合等效輻射聲功率節(jié)點貢獻量云圖,車身工程師提出2 種布置方式:

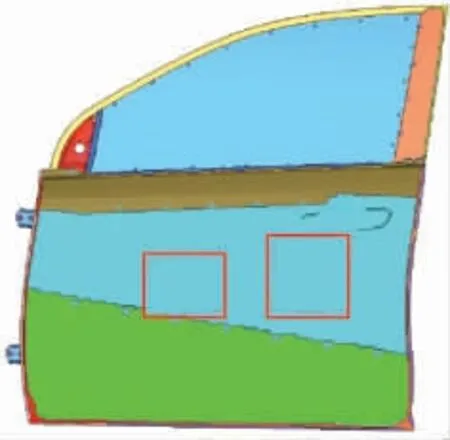

1)在手柄下方車門外板內(nèi)側(cè)布置一塊200 mm×400 mm 的補強膠片,如圖11 所示;

2)手柄下車門外板內(nèi)側(cè)布置一塊200 mm×200 mm的補強膠片,一塊150 mm×200 mm 的補強膠片,如圖12 所示。

圖11 補強膠片布置方案1

圖12 補強膠片布置方案2

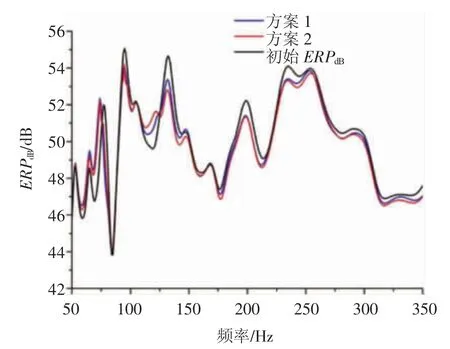

補強膠片厚度為1.2 mm,方案1 的補強膠片質(zhì)量為120 g,方案2 的補強膠片質(zhì)量為102 g。分別對2 種方案進行ERP 計算,計算頻率為50~350 Hz。對比結(jié)果如圖13 所示。

圖13 原車與方案1、2 的ERPdB 分析結(jié)果曲線對比

通過結(jié)果對比,可以看出:

在 97,130,197,232 Hz 處方案均有效,且方案 2降低效果較明顯。

4.3 試驗驗證

在實車上進行方案驗證,評價參數(shù)如表2 所示。

表2 補強膠片與原車關(guān)門聲品質(zhì)評價參數(shù)對比

從表2 可以看到,相對原車,響度降低了12.5%,尖銳度降低3.9%,相對聲壓也有所下降。主觀評價車門關(guān)閉聲厚重而沒有輕脆聲,關(guān)門聲品質(zhì)改善明顯;較大力關(guān)門聲品質(zhì)改善效果更明顯。

5 結(jié)論

文章通過對補強膠片粘貼位置進行ERP 分析,對比了相同激勵下ERP 峰值的結(jié)果,改進了鈑金件的振動和噪聲,并經(jīng)過實車測試,達到了改善關(guān)門聲品質(zhì)的目的。

板件表面輻射聲功率優(yōu)化分析是一種有效的方法,文章介紹了該方法的簡單應(yīng)用,在實際工程中,可以將該方法應(yīng)用到多個工況下,比如控制噪聲傳遞函數(shù),可以有效減少后期NTF 分析優(yōu)化的時間等。

文章是對關(guān)門聲品質(zhì)優(yōu)化措施的經(jīng)驗總結(jié),該方法對其他車型的相關(guān)問題改善具有一定的指導(dǎo)作用。