汕尾電廠4號爐磨煤機出口溫度自適應控制策略研究與實施

肖勁驊

(廣東紅海灣發電有限公司,廣東 汕尾 516623)

0 引言

廣東紅海灣發電有限公司4 號鍋爐型號為DG2060/26.15-Ⅱ2,型式為∏型布置,單爐膛,一次中間再熱;尾部雙煙道結構,前后墻對沖燃燒方式,旋流燃燒器,平衡通風,固態排渣;全鋼構架,全懸吊結構露天布置;采用內置式啟動分離系統,三分倉回轉式空氣預熱器,采用正壓冷一次風機直吹式制粉系統,超超臨界參數變壓直流本生型鍋爐。每臺鍋爐設6 臺中速磨煤機,6 臺電子稱重皮帶式給煤機,相應設置6 個原煤倉,滿負荷。其中5 套制粉系統運行,1 套備用。磨煤機的密封風從一次風機出口來,采用母管制,設2 臺離心式密封風機,1 臺運行,1 臺備用。

由于原磨煤機出口溫度控制存在問題,為了提高鍋爐運行經濟性,公司成立項目組,進行了磨煤機出口溫度自適應控制策略研究與實施。本文介紹了控制策略研究與實施情況,供同行參考。

1 控制策略研究

1.1 原磨煤機出口溫度控制存在問題

本廠4 號鍋爐年平均排煙溫度約135℃,比設計排煙溫度高約11℃,主要原因是:鍋爐機組正常運行中,各磨煤機出口溫度偏低,冷一次風用量大,調整門普遍大于50%,致使排煙溫度升高;同時,各磨煤機中低負荷下,入口熱一次風調整門小于50%,存在較大的節流損失,且熱一次風母管風壓偏高,一次風機耗電升高[1]。

1.2 磨煤機出口溫度自適應控制策略研究

針對原磨煤機出口溫度控制存在的問題,進行了4 號爐磨煤機出口溫度自適應控制策略研究與應用。

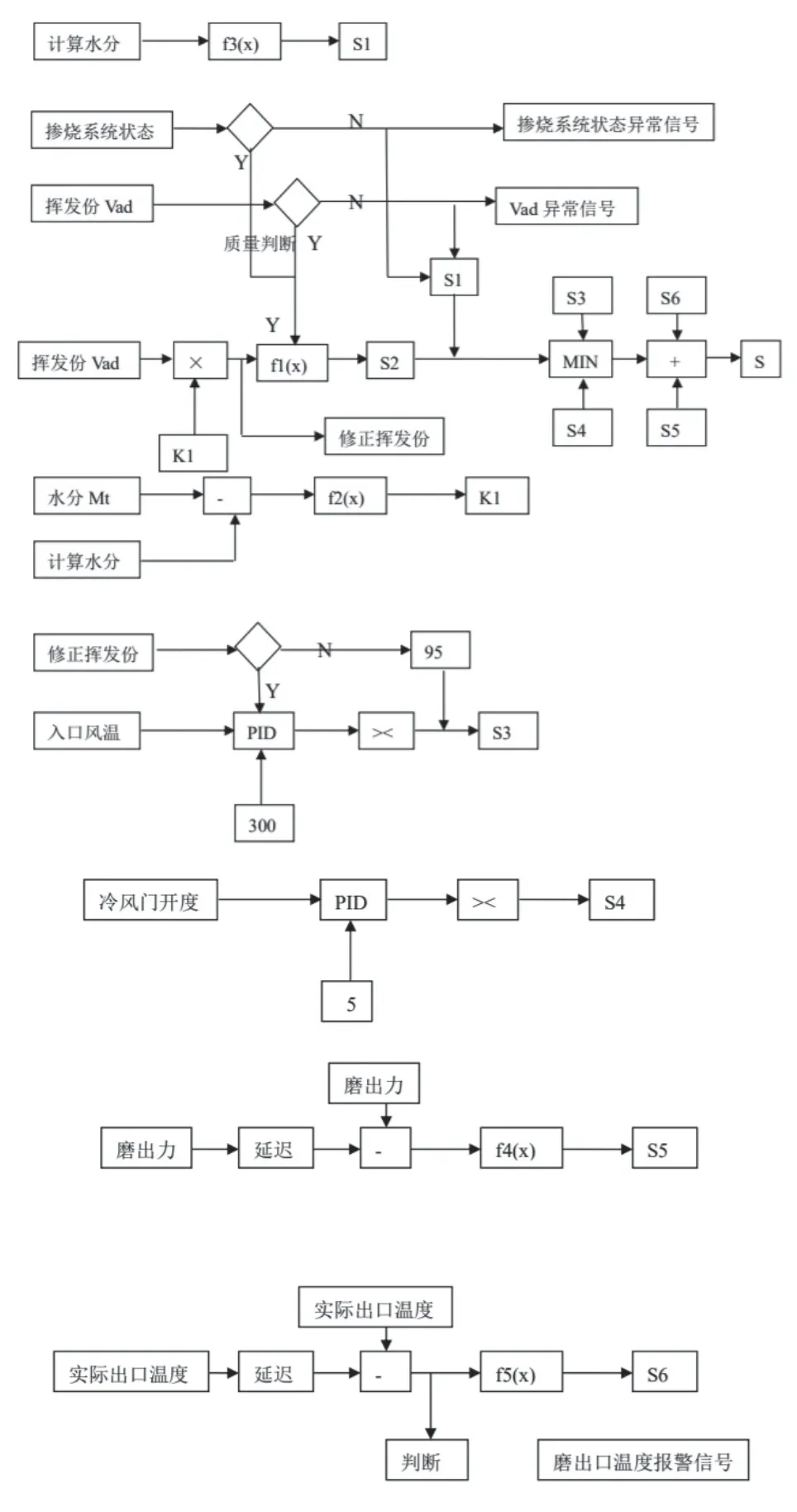

4 號爐磨煤機出口溫度自適應控制采用外掛控制系統,由上位機、下位機組成。上位機是用于實施磨出口溫度控制的工程管理器,完成對控制策略的組態、調試等工作,一經調試完畢,則不需運行;下位機則執行上位機提交的各種控制策略要求,用于對磨出口溫度進行實時閉環控制。具體邏輯見圖1 所示。

1)磨煤機的煤種信息來自于4 號鍋爐智能配煤摻燒系統中的煤倉動態管理系統(華中科技大學開發),提供各臺磨的煤種信息,外掛控制系統讀取各煤倉煤種信息,然后對磨煤機當前煤種揮發份Vad 和摻燒系統狀態進行質量判斷。摻燒系統狀態正常且Vad 大于一定值,表明Vad 正常;摻燒系統狀態異常或Vad 小于定值,表明Vad 異常。

2)Vad 異常時,計算當前煤種的全水分,根據計算全水分得到磨煤機出口溫度設定值S1,外掛控制系統向DCS發送摻燒系統異常或Vad 異常信號;同時摻燒系統異常或Vad 異常信號進一步形成MPC 總投入許可信號(MPC 總異常信號狀態:0 為正常,1 為異常),DCS 系統收到1 信號時,MPC 磨煤機出口溫度自適應控制強制退出。

圖1 磨煤機出口溫度控制策略Fig.1 The exit temperature control strategy of the coal mill

3)Vad 正常時,根據當前煤種修正揮發份確定磨煤機出口溫度設定值S2;外掛控制系統向DCS 發送當前煤種煤質數據(Vad、Mt)。

4)根據當前煤種水分和計算水分的差值,判斷當前煤種揮發份是否正確,差值過大,表明煤種可能已更換,需要對當前煤種揮發分進行修正,得到修正系數K1[2]。

5)當修正揮發分大于35%時,對磨煤機入口風溫進行限制,得到磨煤機出口溫度限值S3;當修正揮發分小于35%時,對磨煤機入口風溫不做限制,S3 取95。

6)根據冷風門開度得到磨煤機出口溫度限值S4。

圖2 磨出口溫度自適應控制與DCS接口示例Fig.2 Example of adaptive control of mill outlet temperature and DCS interface

7)取S2,S3,S4 中的最小值。

8)判斷磨出力變化率,輸出修正量S5,加出力時適當提高出口溫度設定,減出力時適當降低出口溫度設定,以穩定實際出口溫度。

9)判斷實際出口溫度變化率,輸出修正量S6,用于判斷是否著火,S6>0,外掛控制系統向DCS 發送磨煤機著火信號[3]。

10)磨出口溫度自適應控制投入條件:

① 磨煤機運行。

② 冷風門自動投入。

③ S6=0。

④ 控制系統自檢正常。

2 控制策略實施

2.1 保證磨煤機運行安全的措施

磨煤機出口溫度自適應控制實施過程的安全措施包括:

1)磨煤機出口溫度自適應控制實施時,分階段逐步提高磨煤機出口溫度。

2)提高磨煤機出口溫度后,觀察和評估磨煤機運行情況,石子煤排放情況,尤其是磨煤機變出力時的狀態評估,合理確定磨煤機出口溫度限值。

3)磨煤機出口溫度自適應控制策略,需充分考慮磨煤機出口溫度、磨碗差壓、磨煤機入口負壓等參數異常波動的狀況,發現異常及時發出報警,以使運行人員迅速進行干預。

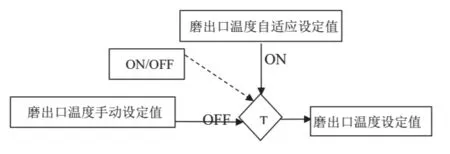

2.2 DCS邏輯修改

在原DCS 中,磨出口溫度手動設定位置,接入磨出口溫度的自適應控制。手動設定值和自適應設定值之間采用雙向跟蹤,實現無擾切換。圖2 為磨出口溫度的自適應控制與DCS 的接口示例。

邏輯修改,包括跟蹤方式、切換方式等細節內容均在DCS 控制層組態邏輯中完成。

圖3 DCS自檢回路Fig.3 DCS Self-check circuit

圖4 磨煤機出口溫度自適應外掛工作回路與DCS切換邏輯關系圖Fig.4 The logical relationship between the self-adaptive external working circuit of the outlet temperature of the coal mill and the DCS switching

MPC 總投入許可(MPC 總異常)、每臺磨煤機自適應控制許可(每臺磨異常)均采用負邏輯設計:0 為正常,1為異常。

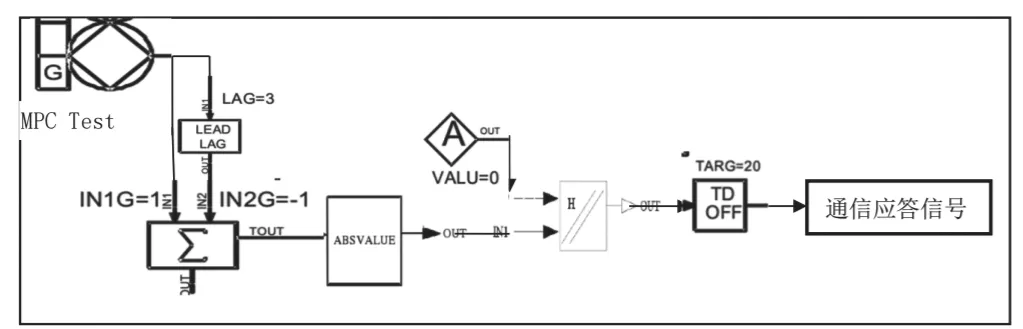

2.3 工程師站組態邏輯修改

由MPC 系統向DCS 系統發模擬量心跳信號,DCS 由此檢測MPC 信號是否處于正常工作狀態,如圖3 所示。

通過DCS 自檢回路,可以保證只有在DCS 系統與MPC 系統通信正常的情況下,DCS 才有可能把自動控制權交給MPC。

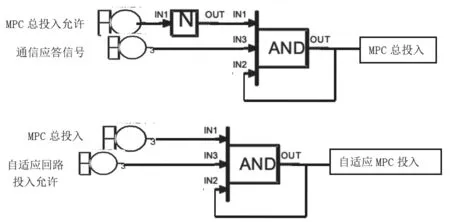

DCS 自檢MPC“通信應答信號”為1,同時“MPC 總投入允許”為0(即容許)時,“MPC 總投入”按鈕才可以投入聯鎖,數值為1,否則為0。

“MPC 總投入”為1,同時“磨煤機出口溫度自適應回路投入允許”為1 時,“磨煤機出口溫度自適應MPC 投入”按鈕才可以投入聯鎖,數值為1,否則為0。

在“磨煤機出口溫度自適應MPC 投入”為1,以及滿足“通信應答信號”由1 變為0 時,送光字牌報警,提醒運行人員注意。

在“磨煤機出口溫度自適應MPC 投入”為1,以及滿足“MPC 總投入允許”由0 變為1 時,送光字牌報警,提醒運行人員注意。

在“磨煤機出口溫度自適應MPC 投入”為1,以及滿足“磨煤機出口溫度自適應回路投入允許”由1 變為0 時,送光字牌報警,提醒運行人員注意[4]。邏輯關系如圖4 所示。

2.4 熱態調試及運行

2.4.1 熱態調試

1)熱態調試原則

① 在投入磨煤機出口溫度自適應控制系統前,先進行磨煤機提高出口溫度的運行試驗,在保證磨煤機安全運行的條件下,評估確定磨煤機出口溫度運行上限。

② 磨煤機出口溫度控制上限不宜一步到位,先從出口溫度較低的溫度值對控制系統進行熱態調試。

③ 自適應控制系統調試

完成后,逐步提高磨煤機出口溫度限值。

2)正常運行調試步驟

① 機組正常運行且負荷達到磨投自動要求。

② 對調試磨煤機的入磨煤種進行取樣分析,并與MPC所取的煤質信息進行比較,保證兩者的一致性。

③ 將調試磨煤機出口溫度設定在75℃(非印尼煤)或60℃(印尼煤)。

④ 將調試磨煤機出口溫度自適應控制的上限設定為80℃(非印尼煤)或65℃(印尼煤)。

⑤ 投入MPC 投入總允許。

⑥ 投入一臺磨的自適應控制。

⑦ 觀察調試磨煤機出口溫度設定值的變化,變化速率應控制在使磨煤機出口實際溫度與設定值相差小于1.5℃。

⑧ 磨煤機出口溫度設定值達到上限值,觀察磨煤機運行情況和石子煤排放情況。

2.4.2 磨出力擾動調試

1)加減磨煤機出力5t,速率1t/s,觀察磨煤機出口溫度設定值的變化。

2)通過磨出口溫度設定值的變化,使磨煤機出口溫度實際值的波動不超過1℃。

3)當磨煤機出力變化信號消失后,觀察磨煤機出口溫度設定值的變化,并逐步恢復至運行上限值,變化速率應控制在使磨煤機出口實際溫度與設定值相差小于1.5℃。

2.4.3 變煤種調試

1)根據4 號鍋爐配煤摻燒系統中的煤倉動態管理系統所得到的煤倉煤種情況,選擇煤種變化前后1h 進行變煤種調試。

2)觀察磨煤機出口溫度設定值的變化。

3)根據煤種變化情況,評估磨煤機出口溫度設定值是否達到設計要求。

2.4.4 運行

在確認自適應控制邏輯達到設計要求后,根據不同煤種,將磨煤機出口溫度上限逐步提高;觀察磨煤機運行情況和石子煤排放情況。

在每個溫度點運行一定時間,經評估磨煤機安全后,確定該煤種下最終的磨煤機出口溫度運行上限;變換煤種后,進行同樣的運行試驗。

逐步投運其它磨煤機的出口溫度自適應控制。

3 結束語

本次控制策略改造通過對制粉系統運行控制進行優化,根據燃用不同煤種,自適應控制下提高磨煤機出口溫度并降低熱一次風母管壓力,達到降低鍋爐排煙溫度,減少熱一次風調整門節流損失及降低一次風機電耗的目的,提高鍋爐效率,減少一次風機電耗。