一種小型“倒F”熱天線結構設計*

張 飛,鄺浩欣,渠弘毅,劉 寧,劉秀春

(北京航天長征飛行器研究所, 北京 100076)

0 引言

目前,在很多飛行器中,熱天線的使用越來越多,按照天線在飛行器上安裝的形式來分,常見的有兩種形式:一種是天線外表面嵌入艙體表面;一種是天線安裝面在艙體外壁面,天線主體凸出艙體一定高度[1-5]。前一種安裝形式,天線的熱設計主要是選擇合適的防護蓋板材料,設計合理的蓋板壁厚尺寸,從而保證防護蓋板內部天線的工作溫度,該種方式天線的防熱設計相對容易實現,屬于傳統的熱天線設計思路。后一種安裝形式,天線的熱設計既要選用合適的防護蓋板材料以及天線材料,還要考慮氣動加熱問題,對天線外形結構、尺寸小型化控制要求更高、難度更大[6-7]。

1 凸出艙外小型熱天線結構設計

凸出艙外熱天線結構設計的關鍵點:一是凸出艙外的天線高度盡可能低,迎風面面積盡量小,從而減小飛行過程中氣動阻力及氣動加熱;二是凸出艙外的防熱擋塊材料駐點區溫度最高,其余表面溫度相對較低,既滿足防熱擋塊整體的抗燒蝕沖刷可靠性,又能減小防熱擋塊的體積、重量,實現輕小型化;三是天線本體材料和安裝標準件選用耐高溫金屬材料。

按照上述熱天線結構設計關鍵點的思路,進行“倒F”振子天線的設計分析。

1.1 “倒F”振子天線輻射單元特點與防熱設計分析

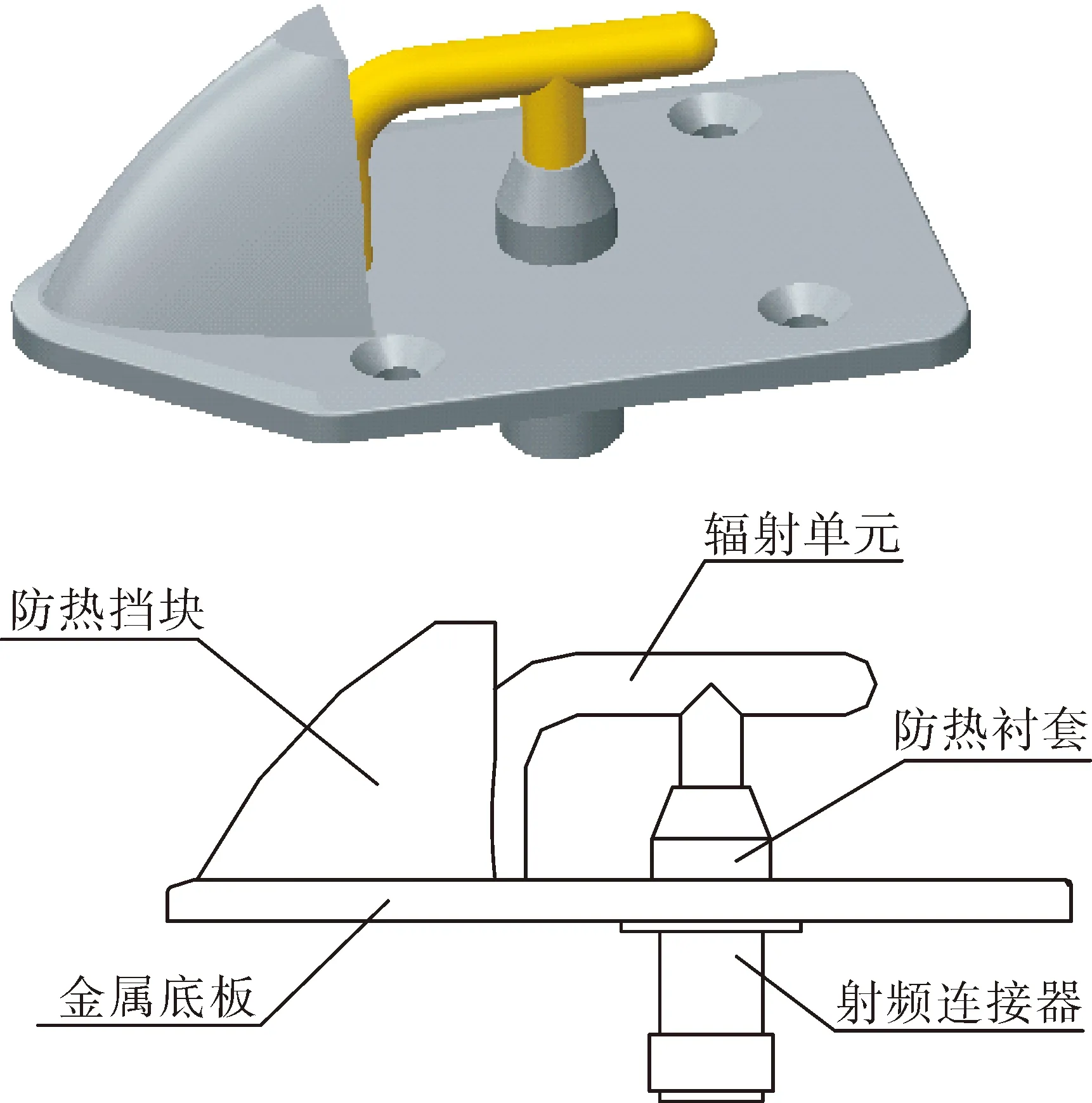

“倒F”振子天線輻射單元特點是尺寸小、重量輕且基材為純金屬材料。輻射單元示意圖見圖1。

圖1 “倒F”振子天線輻射單元型式示意圖

“倒F”振子天線輻射單元主體為不銹鋼材料,能夠承受的溫度較高(熔點1 535 ℃),但是饋電點處射頻連接器內外導體絕緣材料為聚四氟乙烯,聚四氟乙烯在235 ℃左右會發生軟化,從而影響射頻連接器的阻抗匹配性能,因此必須控制饋電點處的溫度不高于210 ℃,才能確保天線的可靠,這是天線輻射單元熱設計的關鍵點。

1.2 結構設計與分析

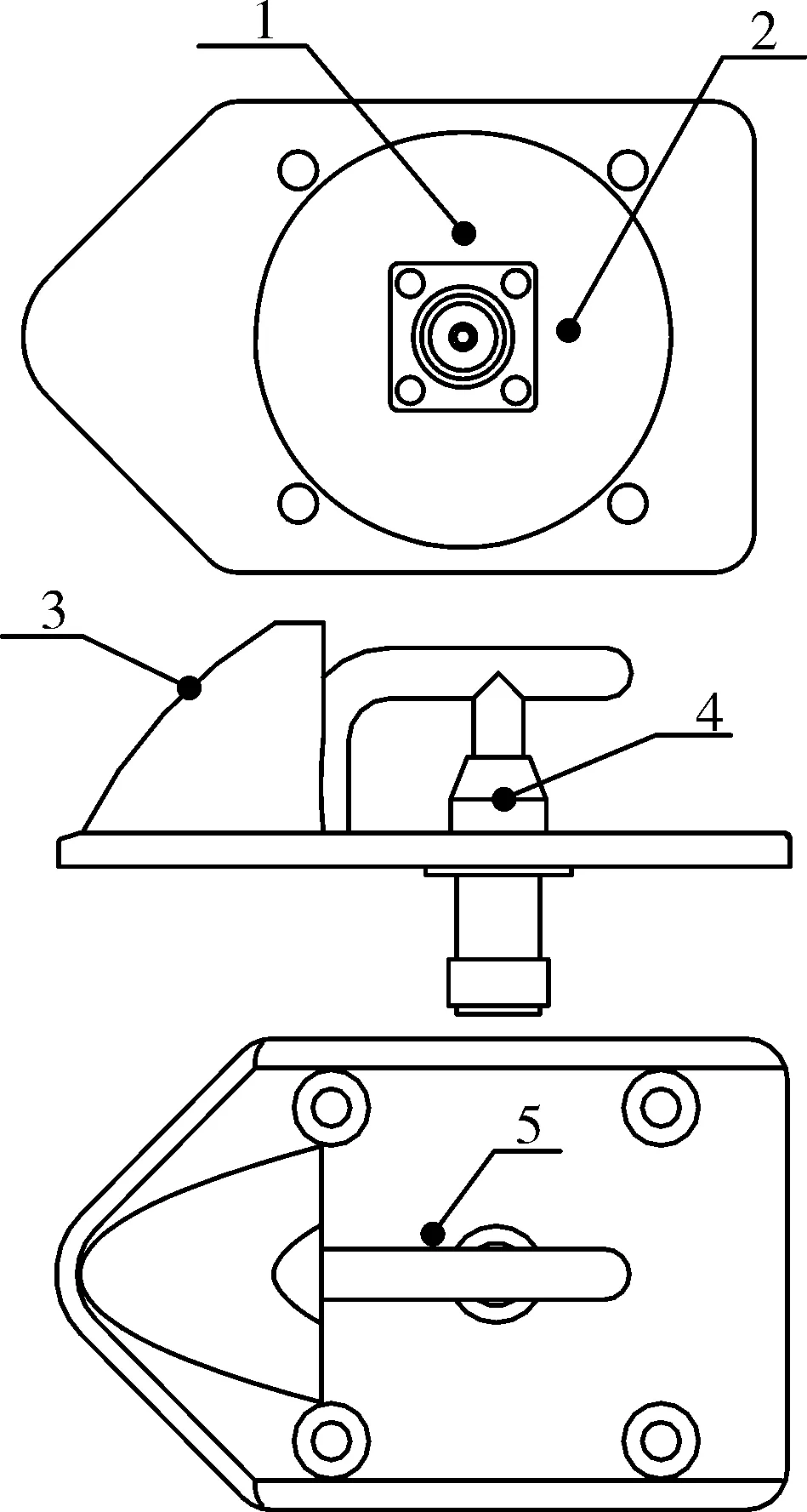

按照上述分析的凸出艙外熱天線結構設計關鍵點,結合“倒F”振子天線型式特點,設計了圖2所示熱天線。

圖2 熱天線結構及組成圖

由圖2可以看出,“倒F”振子熱天線主要由防熱擋塊、輻射單元、防熱襯套、射頻連接器及金屬底板組成。其中熱設計的關鍵點是控制饋電點溫度不高于210 ℃。熱設計的重點是防熱擋塊和防熱襯套材料的選擇、結構型式、零部件間連接裝配及在艙壁上的安裝接口設計,使其滿足凸出艙體外的熱天線結構設計的關鍵點。

1.2.1 防熱材料選擇與結構設計

天線防熱擋塊材料選擇既要考慮材料本身的耐熱溫度及受熱時的材料強度,還要考慮材料機械加工性能。耐熱溫度高(不大于1 200 ℃時材料強度高、變形小)、燒蝕不產生碳化且具有良好的機械加工性能的模壓高硅氧材料成為天線防熱擋塊材料的首選。

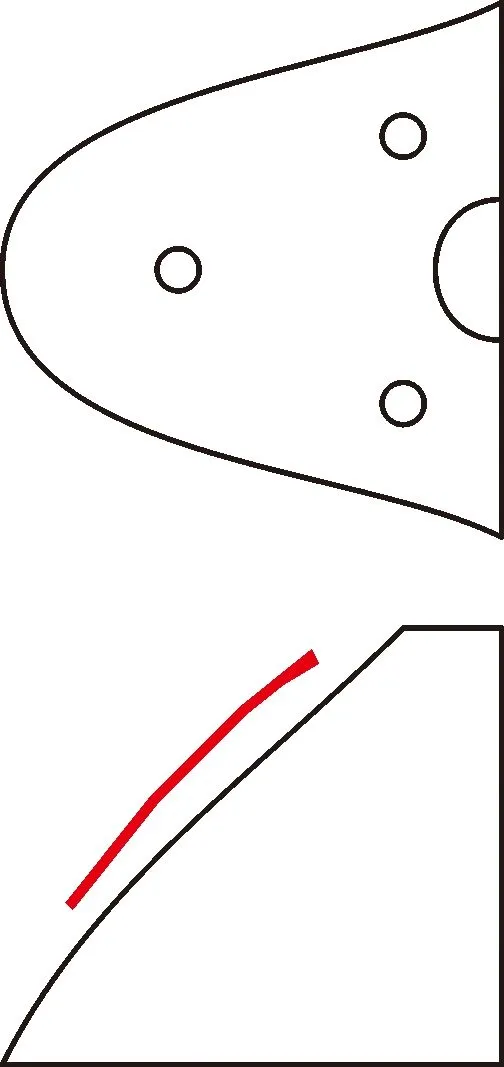

天線擋塊結構型式設計時,需要充分考慮氣動阻力及由此產生的氣動加熱問題。防熱擋塊的迎風面設計為流線型,擋塊整體外形設計為圓滑過渡,不能有平面臺階過渡或局部凹陷,盡可能減小氣動阻力、局部熱應力集中。文中設計的防熱擋塊前端為拋物線過渡的圓錐曲面,可以減小飛行時的氣動阻力。擋塊外側壁為平滑曲面過渡,實現擋塊整體外形的流線型設計,減小局部熱應力集中,同時防熱擋塊設計時,考慮到輻射單元的高度,在滿足天線方向圖要求的前提下,防熱擋塊應高于輻射單元的高度,保證輻射單元不會受到熱流的直接沖刷,同時防熱擋塊不能過高,避免造成防熱擋塊本身的溫度過高,因此,經過仿真計算和分析,選擇防熱擋塊高于輻射單元5 mm,結構型式如圖3所示。

圖3 防熱擋塊結構圖

分析防熱擋塊溫度場分布可知,紅色曲線所示的曲面位置為駐點區域,溫度最高,設計壁厚最厚,沿著拋物面中心向兩側溫度逐漸降低,從而設計壁厚逐漸減薄。

1.2.2 防熱擋塊與天線主體連接方式

從圖2和圖3可以看出,熱天線零件間的裝配連接設計難點主要是防熱擋塊與天線主體的連接。

考慮到蓋板為模壓高硅氧材料,采用在防熱擋塊底部鑲鋼絲螺套的方式實現與金屬地板之間的連接,并在防熱擋塊底部與金屬地板連接面之間涂高溫膩子,形成了防熱擋塊與天線主體的螺紋裝配連接接口。

這樣天線主體就可以通過常規的螺釘連接實現與防熱擋塊的裝配。

2 防熱計算分析

2.1 熱環境計算

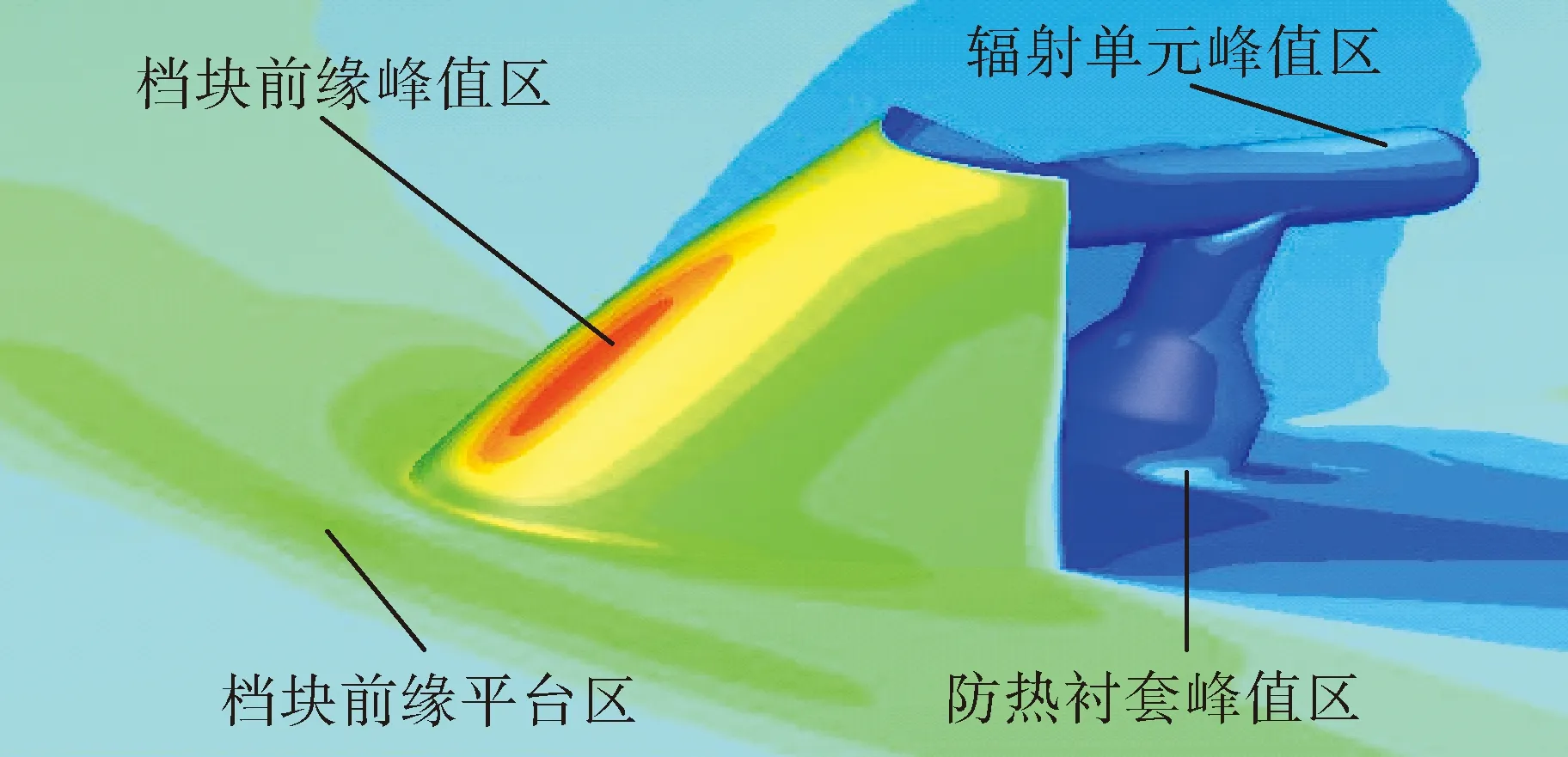

為了計算天線各部位的溫度場,首先將天線模型安裝在艙壁上,建立天線周圍熱環境條件,如圖4所示。

圖4 天線周圍熱環境仿真圖

從仿真結果可以看出,因防熱擋塊位于迎風面的最前端,受熱流沖刷最嚴重,因此在防熱擋塊的前緣部位熱環境最惡劣,最大熱流約為0.5 MW/m2,受防熱擋塊的影響,在擋塊前緣的平臺區熱流也有一定的提高,最大熱流約為0.2 MW/m2,輻射單元的最大熱流約為0.13 MW/m2,防熱襯套的最大熱流峰值約為0.14 MW/m2,上述部位的最大焓值約為11.0 MJ/kg。

2.1 溫度場計算

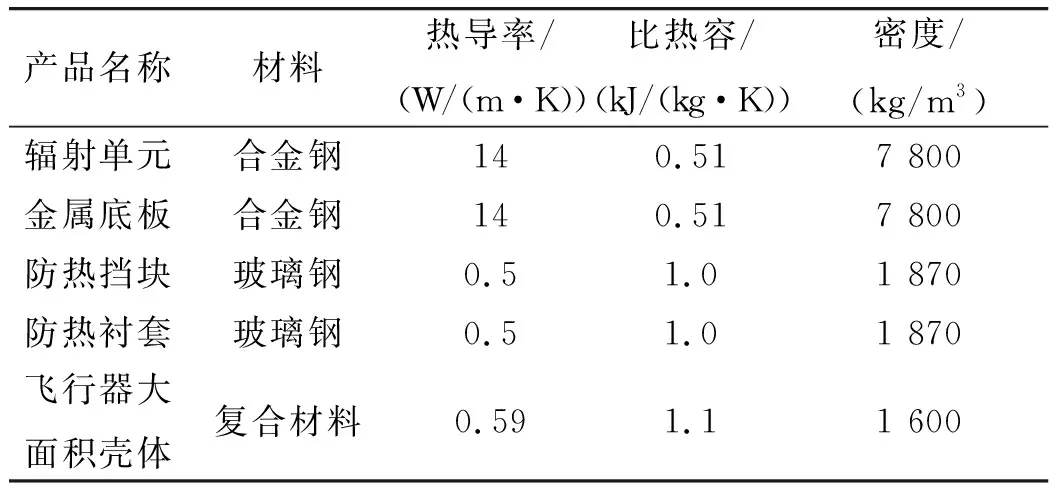

根據天線各組成部分的材料組成,查材料手冊得到相應材料的物性參數如表1所示。

表1 物性參數

根據天線本體和周圍的熱環境以及材料物性參數,計算得到各部位的溫度為:防熱擋塊前緣最高溫度為1 010.5 ℃,擋塊前緣平臺區最高溫度為407.2 ℃,輻射單元最高溫度為300.5 ℃,防熱襯套表面最高溫度為362.6 ℃,經仿真計算分析,天線本體材料選擇能夠滿足環境溫度要求。

3 試驗驗證

為了驗證文中設計的熱天線的氣動性能及熱環境適應性,加工實物模型進行了電弧加熱風洞試驗考核。

試驗前,在試驗模型的不同區域設置溫度傳感器如5所示,其中測點3為激光式傳感器測點,其余測點為電阻式傳感器測點,測量各區域的溫度,因天線饋電點位于防熱襯套內部,溫度無法直接測量,金屬底板為良好的熱導體,同時溫度場施加時間較長,因此選擇金屬底板外表面靠近饋電點的位置進行溫度檢測,同樣理論計算的饋電點位置的溫度和金屬底板靠近饋電點的位置溫度幾乎相同,因此選擇金屬底板外表面測點側面反應天線饋電點的溫度。

為了更加充分的驗證天線能夠適應熱環境考核,在電弧風洞試驗過程中,通過矢量網絡分析儀對天線的駐波比進行實時檢測。

圖5 各測點溫度傳感器安裝示意圖

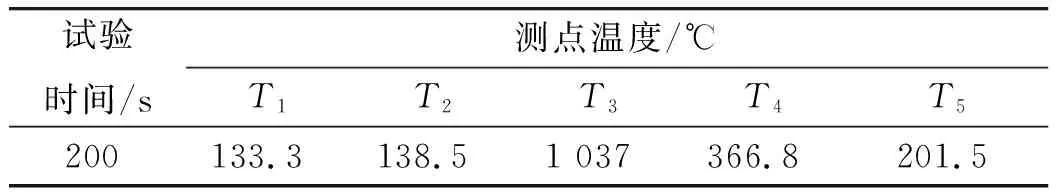

試驗模型在風洞試驗中各測點的溫度實測值如表2所示。

表2 電弧加熱風洞試驗各測點溫度測試結果

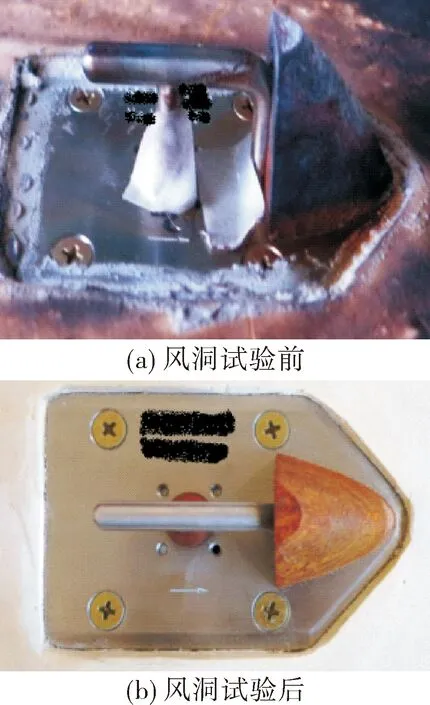

表2中饋電點處振子的實測溫度為133~202 ℃,聚四氟乙烯發生軟化的溫度在235 ℃左右。試驗模型風洞試驗前后對比示意圖如6所示。

通過表2及圖6所示的試驗結果可以看出,文中設計的小型“倒F”熱天線結構外形具有很好的氣動性能及優異的熱環境適應性。

圖6 試驗模型風洞試驗前后對比圖

4 結論

文中介紹的一種凸出飛行器艙體外表面安裝、外形新穎的小型化“倒F”熱天線設計結構,不僅滿足了輕小型(外形mm:80×50×30,重量150 g)及熱環境適應性的飛行器要求,而且安裝簡單可靠,為熱天線設計提供了一種創新思路。