基于MATLAB 微束等離子弧焊絲網搭接成形機理研究

徐 磊, 何建萍, 王付鑫, 劉華榮

(上海工程技術大學 材料工程學院, 上海201620)

0 引 言

由于絲網自身的特殊結構,使得絲網在焊接時限制了焊接接頭和裝配方式[1]。 絲網經線在焊接方向上是不連續分布的,因此,金屬量不足,在焊接時絲網經線間的間隙難以被熔化后的金屬絲填滿,焊后絲網接頭處形成的焊點是不連續分布的。 為了得到連續的焊點成形,彌補接頭處熔池金屬量不足的缺陷,本文采用絲網的搭接接頭進行焊接[2-3]。絲網搭接接頭的焊接方法有TIG、MPAW、RSW、激光焊等[4]。

雖然國內外許多學者對絲網焊接進行了大量研究,但對于微束等離子弧焊絲網的搭接焊研究很少,對于絲網焊點成形機理的研究更少。 本文采用MPAW 的焊接方法對不銹鋼絲網進行搭接焊,研究不同裝配方式下其焊點的形貌特征和成形條件,根據其成形條件通過MATLAB 研究其成形機理。

1 試驗方法

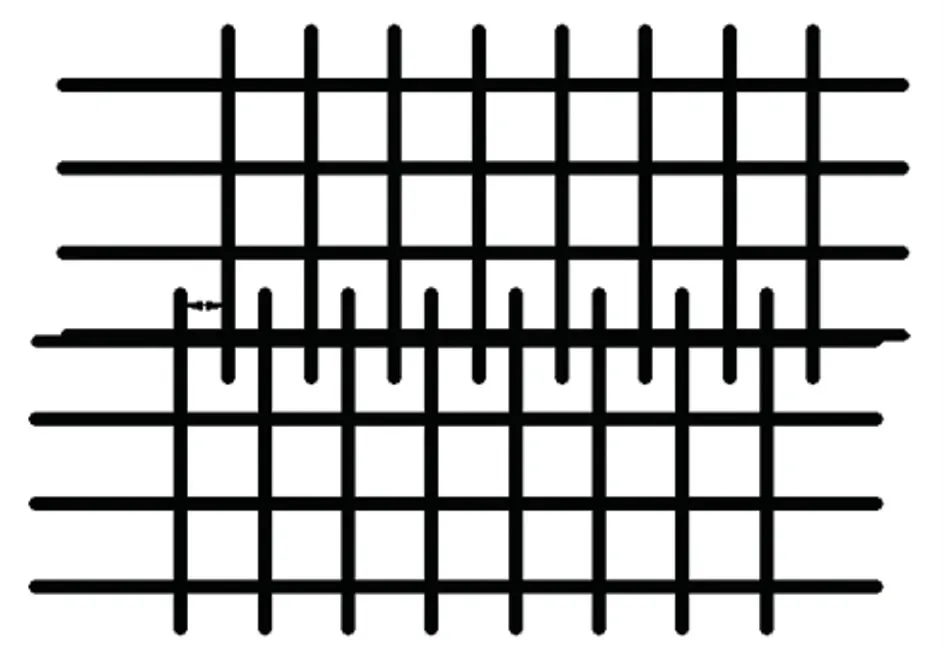

絲網的裝配示意如圖1 所示。 圖中L 為絲網接頭兩側經線間的距離。 本文采用絲徑為0.28 mm,目數為20×20 的0Cr18Ni9 不銹鋼超細絲網作為試驗材料,焊接方法使用MPAW。 在焊接過程中,將焊槍高度設定為2 mm,保護氣流量設定為3.5L/min,離子氣流量設定為0.5L/min。

圖1 絲網搭接焊接頭的裝配示意圖Fig.1 The schematic diagram of assembly of mesh lap joint

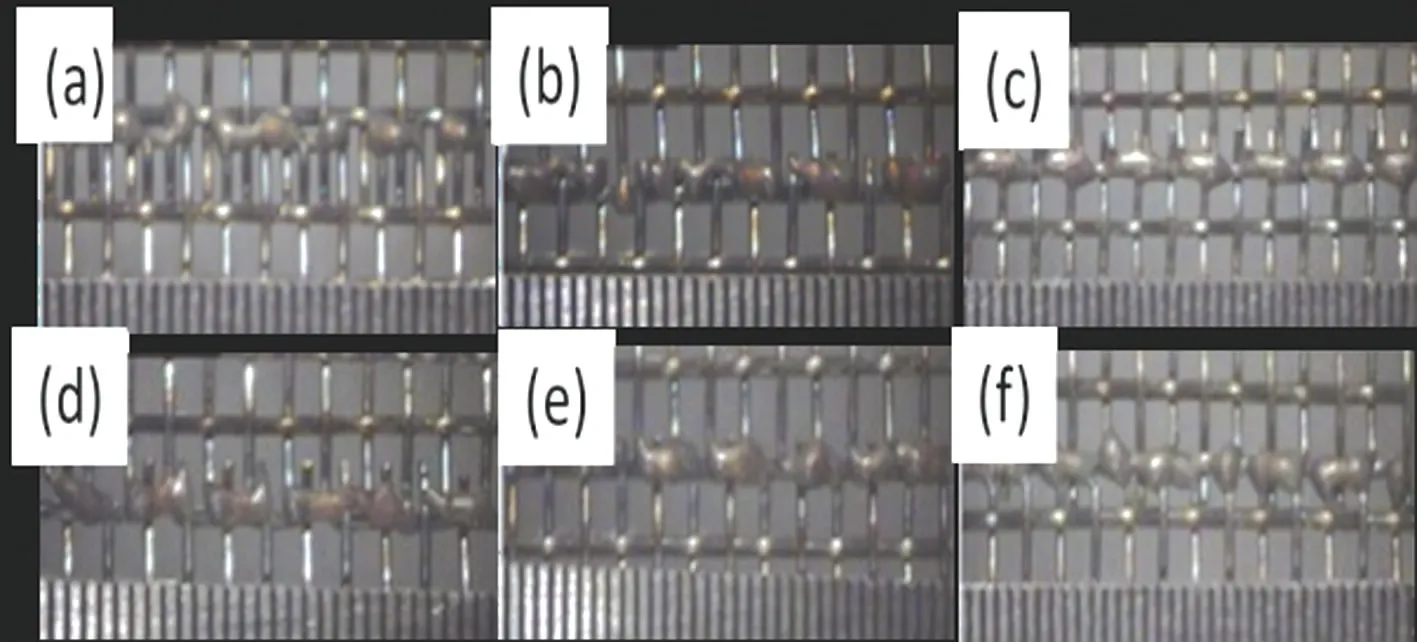

根據不同留絲長度進行組合的6 種絲網搭接裝配方式如圖2 所示。 在絲網搭接時,要求絲網一側毛邊的經線必須搭接在另一側的緯線上,通過控制L 的大小實現對上下層絲網經線間距離的控制[5-6]。圖2 中當絲網間經線距離L =0 時,上下層絲網的搭配方式依次為長毛邊與長毛邊搭接、長毛邊與中毛邊搭接、長毛邊與短毛邊搭接、短毛邊與短毛邊搭接、短毛邊與中毛邊搭接、中毛邊與中毛邊搭接等6種不同的裝配方式。 在裝配時,每種搭接方式的上層絲網經線必須與下層絲網的緯線緊密相貼。

2 試驗結果分析

2.1 絲網焊點形貌特征及成形條件

本文研究了6 種不同的絲網搭接接頭裝配方式。 由于每種方式接頭處上下層絲網的毛邊長短以及絲網經線間距離L 都不同,所以每種裝配方式的搭接接頭處金屬量也不同;每種裝配方式中經線間距L 的不同,使得散熱條件也有差異[7];不同裝配方式絲網搭接接頭處待焊絲網金屬量不同,在焊接時焊接熱輸入相差較大,造成接頭處形成的焊點差別也比較大。

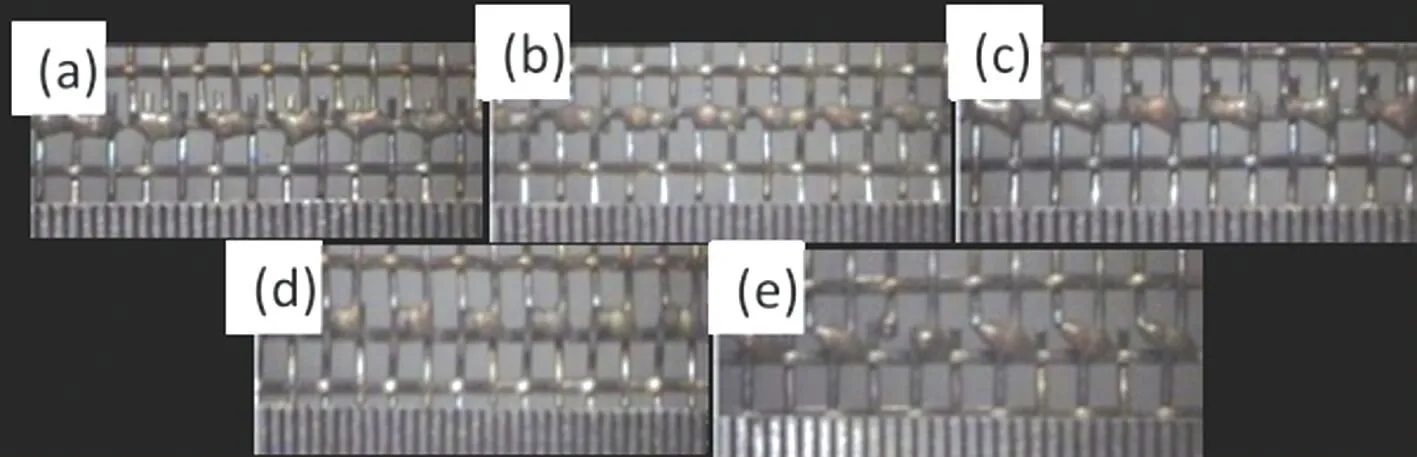

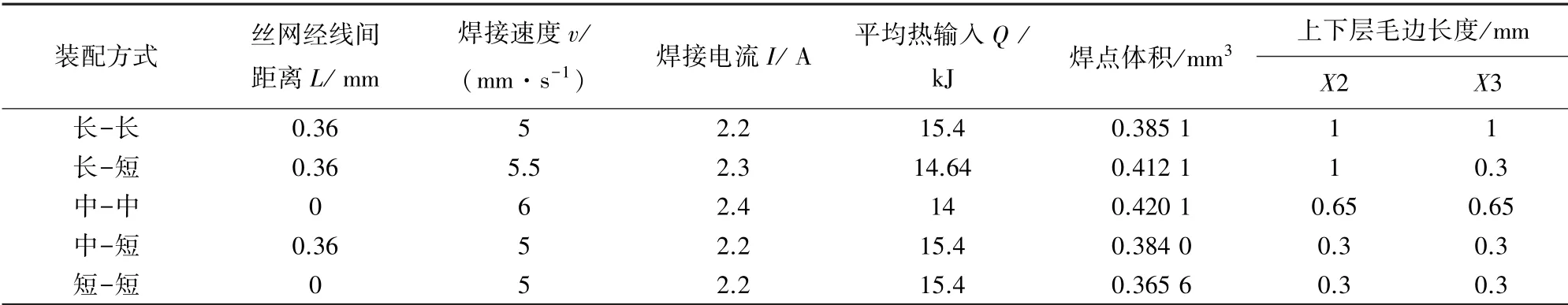

“蠕蟲狀”焊點的搭接接頭裝配方式、對應的裝配參數和工藝參數,見表1。 其在5 種不同裝配方式、不同工藝參數下的焊點形貌如圖3(a)~3(e)所示。 由圖可知,除兩短毛邊搭接由于上層絲網在表面張力的作用下上下絲網的經線未被焊上外,其他幾種裝配方式焊接成形較好。 其中,圖3(b)、3(d)這兩種裝配方式下成形情況相似,除絲網經線間距離L 相同外,其他參數均不同。 焊接時上下層絲網的經線均熔化并依附下層絲網的緯線上形成類似于“蠕蟲狀”的焊點。 區別是兩者的體積大小不同,圖3(b)中下層經線沒有熔化,所以金屬量比較少,因此它的焊點體積較小。

表1 蠕蟲狀焊點成形參數Tab.1 Worm-like solder joint forming parameters

圖3 不同裝配方式的蠕蟲狀焊點成形形貌Fig.3 The shapes of vermicular welds in different assembly modes

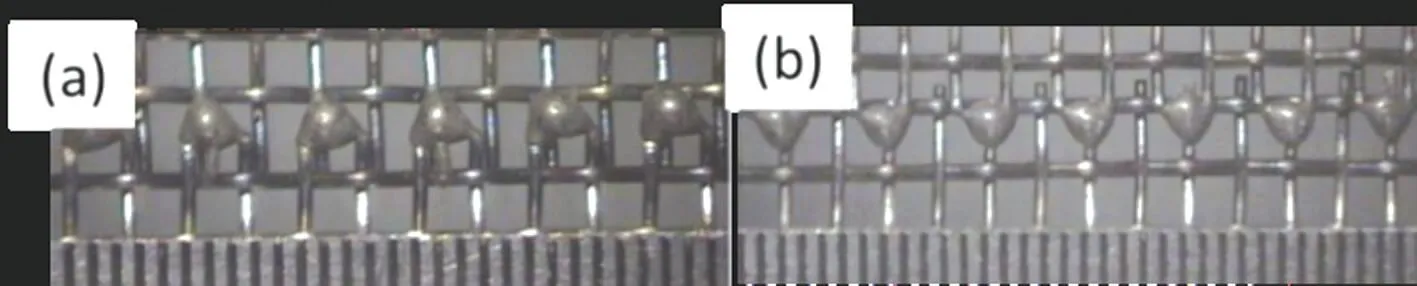

表2 所示為“連續型”焊點的搭接接頭裝配方式及其對應的裝配參數和工藝參數。 其長毛邊與長毛邊搭接、長毛邊與短毛邊搭接、中毛邊與中毛邊搭接、中毛邊與短毛邊搭接以及兩個短毛邊搭接的焊點形貌分別如圖4(a)~圖4(f)所示。 由圖4(c)可知上下層絲網的中毛邊緊密的相貼在一起,并且上層絲網經線與下層絲網的緯線緊密的焊接在一起。 這些焊點體積較小,呈線狀首尾相連,形成一條連續的焊縫。 同等條件下當L =0.36 mm,焊點的成形如圖4(d)所示:上層絲網經線位于下層兩經線之間,并且與下層緯線焊接在一起,形成的焊點斷斷續續。 這種結果是由于上層經線過長,阻礙了焊接時金屬液的流動。 由圖4(e)、4(f)所示,在除裝配方式與經線距離L 改變,其它條件不變時,形成的連續焊縫類似,并且該焊縫成形光滑、牢固,焊接質量較好。

表2 連續型焊點成形參數Tab.2 Continuous solder joint forming parameters

圖4 不同裝配方式的連續型焊點成形形貌Fig.4 Continuous solder joint forming morphology in different assembly modes

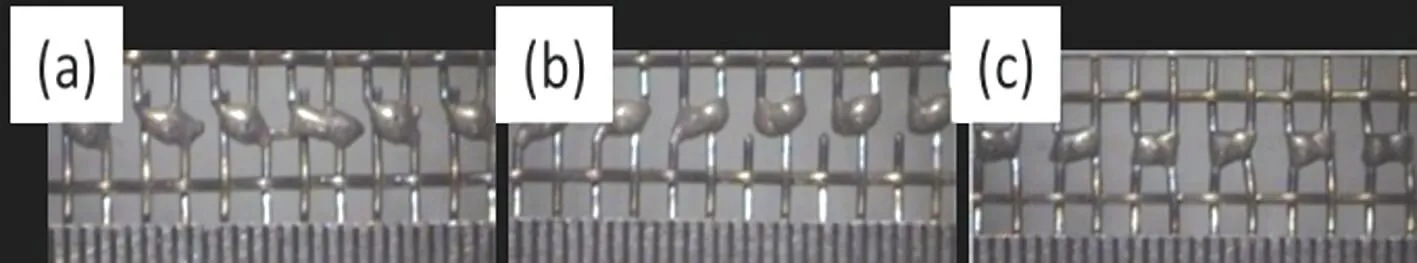

圖5 不同裝配方式的三角形焊點成形形貌Fig.5 Shapes of triangular solder joints in different assembly methods

“三角形”焊點的搭接接頭裝配方式及對應的裝配參數、工藝參數,如表3 所示。 其長毛邊與長毛邊搭接及兩個短毛邊搭接的焊點形貌分別如圖5(a)、5(b)所示。“三角形”焊點成形要求L 為0 mm,在焊接速度相同的條件下,長毛邊在焊接熱輸入較大的情況下與短毛邊較小焊接熱輸入的焊接情況類似,同樣形成了“三角形”焊點。 二者區別在于:1)圖5(a)中焊點是由上層絲網的一條經線與下層絲網兩條上翹經線熔化。 由于兩條上翹的經線比上層絲網的下凹經線高,最先接觸電弧,所以在上層絲網的緯線上先熔化形成焊點;而圖5(b)中焊點是由上層絲網的兩條上翹的經線與下層絲網的一條下凹經線融化。 由于高度不同,所以上層經線先熔化后與下層經線在下層絲網緯線上形成焊點。 2)圖5(a)中絲網長毛邊的金屬量比短毛邊大的多,所以形成的焊點體積較大。

表3 三角形焊點成形參數Tab.3 Delta solder joint forming parameters

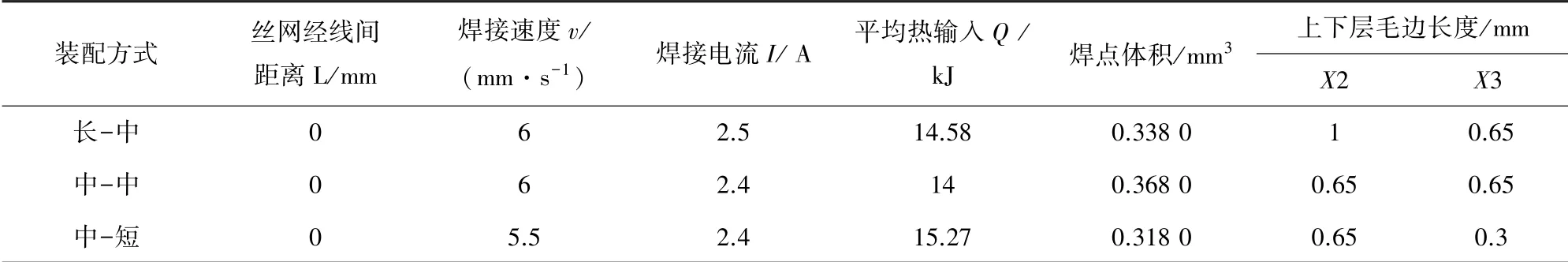

表4 四方形焊點成形參數Tab.4 Four square solder joint forming parameters

圖6 不同裝配方式的四方形焊點成形形貌Fig.6 Four-square solder joint forming morphology in different assembly methods

表4 所示為:不同裝配方式、焊接速度、焊接電流和熱輸入以及L 為0 的情況下“四方形”焊點的形成條件。 其長毛邊與中毛邊搭接、中毛邊與中毛邊搭接、中毛邊與短毛邊搭接的焊點形貌分別如圖6(a)、6(b)、6(c)所示。

在接頭兩側絲網經線間距離L 同等于0 的情況下,上下層絲網的經線與下層緯線焊接在一起。 由圖6(a)可知下層絲網的左側經線均未融化,并且在焊接過程中阻礙了上層絲網左側經線與下層絲網的液態流動,由于在焊接過程中金屬量少,所以形成了不規則的、體積較小的“四方形”焊點。 由圖6(b)可知,絲網的留絲方向同樣會影響焊點的成形。 留絲方向為下凹的下層絲網經線與電弧形成焊接回路,造成留絲方向為上翹的上層絲網經線先熔化,而下層絲網經線未熔化,形成的焊點成形較差。 由圖6(c)可知,在焊接熱輸入增大后,下層絲網的短毛邊與上層絲網的毛邊幾乎同時熔化,比前兩種條件下的金屬量多,形成的“四方形”焊點更加牢固,同時也可以達到單面焊雙面成形的效果。

2.2 搭接接頭絲網焊接的焊點成形原理

蠕蟲狀、 連續型和四方形焊點的接頭裝配條件、焊接位置條件、熱輸入條件及焊接位置的金屬量均有所差異。 以接頭兩側經線間距離L、平均熱輸入X2、接頭上層絲網毛邊長度X3和接頭下層絲網毛邊長度X4為自變量,分別對蠕蟲狀、連續型和四方形焊點體積目標函數Y1、Y2和Y3進行多項式擬合。通過MATLAB 對不同形貌焊點體積及成形參數進行誤差計算,得知其相對誤差均小于0.05%,對結果產生的影響較小。 通過MATLAB,在控制一定變量的情況下進一步研究各自變量對不同形貌焊點成形的具體影響。

2.2.1 “蠕蟲狀”焊點的成形機理

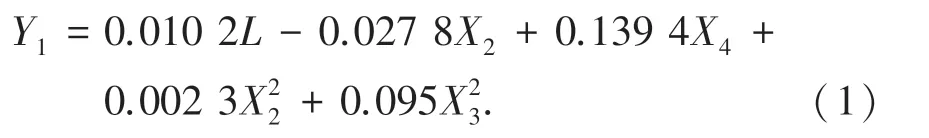

表1 中,蠕蟲狀焊點成形參數及焊點體積Y1為目標函數的擬合,如公式(1)所示。

圖7 所示為“蠕蟲狀”焊點在接頭兩側經線間的距離為0 mm,下層絲網長度分別為0.3 mm 和0.65 mm時,不同平均焊接熱輸入下,焊點體積隨上層絲網毛邊長度的變化情況。 圖7(a)中,除X2=14 kJ 時,焊點體積Y1隨著X3的增大而逐漸減小直至趨于平緩外,當X2>14 kJ 時,焊點體積Y1隨X3的增大逐漸增大。 其中,當X2為14.5 kJ 與15 kJ時,焊點體積Y1 隨X3 的增大先增大,后逐漸減小直至趨于平緩。 由于當X2=14X kJ 時焊接平均熱輸入X2較小,隨著X3 的增大散熱條件增強,而焊接熱輸入不足以熔化更多的絲網毛邊所致。 當X2>14 kJ 時,隨著X2 的增大,焊接熱輸入對于焊接的影響遠遠大于散熱條件的影響,使得距焊點中心更遠的絲網毛邊熔化,并且隨著X2 的增大Y1也逐漸增大。 當X3=0.8 mm 時,焊接熱輸入為14.5 kJ 與15 kJ 時,焊點體積Y1 達到最大值。 但是,不同熱輸入情況下的焊點體積也不同。 這是由于隨著X3的逐漸增大,散熱條件逐漸得到改善,在X2 =14.5 kJ時焊接熱輸入并不足以使上層絲網全部的毛邊熔化,所以此時的焊點體積Y1 小于焊接熱輸入為15 kJ 與15.5 kJ 時的焊點體積。 圖7(b)中焊點體積Y1的變化趨勢與圖7(a)中相似。 最大的區別在于當X3 相同時,隨著X4 的增加焊點體積Y1 的總體值變大,焊點體積的最大值也增大。 由于在相同條件下,下層絲網毛邊長度X4的增大會使得接頭的待焊金屬量增多,造成了焊點體積的總體增加。

圖7 蠕蟲狀焊點成形參數與焊點體積的關系Fig.7 Relationship between worm-shaped solder joint forming parameters and solder joint volume

2.2.2 “連續型”焊點的成形機理

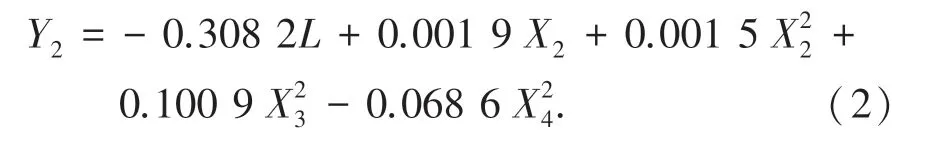

表2 中連續型焊點的相關成形參數及連續型焊點體積Y2為目標函數的擬合,如公式(2)所示。

圖8 連續型焊點成形參數與焊點體積的關系Fig.8 The relationship between continuous solder joint forming parameters and solder joint volume

圖8 (a)所示為連續型焊點,在L 為0.36 mm、X2為15.4 J×103時,焊點體積Y2 隨X3 的變化情況。由圖可知,除X4為0.3 mm 外,其他條件下焊點體積Y2隨著X3的增長先逐漸增加,后漸漸減小。 由于當X4為0.3 mm 時,焊接熱輸入對其的影響要遠遠大于散熱條件的影響。 此時下層絲網毛邊可全部熔化,并隨X3增大。 待焊金屬量增加, Y2也隨之增大。 X4為0.65 mm 和1 mm 時,在同等條件下Y2達到最大值后,隨之慢慢減小。 其主要原因是此時焊接熱輸入并不足以將其上下層絲網的毛邊都熔化。隨著X3的增加,焊接位置的散熱條件增強,所以焊點體積Y2會減小。 圖8(b)為在L 與X4為定值時,焊點體積Y2隨X2的變化趨勢。 由圖8(b)可知,在X3為0.3 mm 時不同熱輸入條件下焊點體積相同。而隨著X3的增大,除X2為14 kJ 外,其他熱輸入條件下焊點體積均先增大后減小。 原因在于隨著X2的增大,可以熔化更多的母材,所以Y2逐漸增大。隨著X3的增大,焊點附近的散熱條件逐漸改善,所以會造成Y2的減小。 另外圖8(a)與圖8(b)最大的區別在于當X2相同時,圖8(b)中焊點體積Y2的總體值均大于圖8(a)中的Y2值。

2.2.3 “四方形”焊點的成形機理

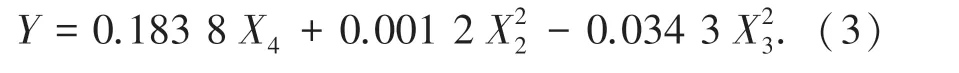

以表4 四方形焊點的成形參數以及焊點體積Y3為目標函數的擬合如公式(3)所示。

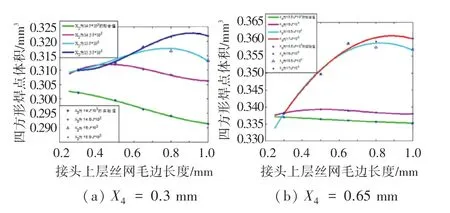

圖9(a)所示為四方形焊點在L =0 mm、 X4=0.3 mm時不同焊接熱輸入下Y3隨著X3長度變化的趨勢。 由圖9(a)可知,隨著X2的增大,Y3也隨之增大。 當X2為14.5 kJ 與15 kJ 時,Y3隨著X3的增大先增大后減小。 圖9(b)將X4增加為0.65 mm,其他條件不變。 通過比較可知,隨著X4的增加,四方形焊點體積Y3總體增加,這是由于在同等條件下待焊金屬量增加的原因。 另外,還可以看出,當X2較大時,焊點體積Y3隨X3的增加而變化率增加。

圖9 四方形焊點成形參數與焊點體積的關系Fig.9 Relationship between forming parameters of square solder joints and solder joint volume

3 結束語

(1)使用微束等離子弧焊對不銹鋼絲網的搭接進行焊接時,形成了“蠕蟲狀”、“連續型”、“四方形”、“三角形”等四種特殊的焊點形貌。

(2)在焊接過程中裝配方式、絲網經線間距、絲網留絲長度等不同,將對待焊金屬量、焊點體積等產生影響,進而影響焊接熔池的大小和分布,所得到的焊點形貌也會不同。

(3)在一定條件下,平均熱輸入的增加,使得焊點體積也會、所需絲網上層毛邊長度也隨之增加。絲網下層毛邊長度的增加,使得焊點體積總體增大。當X3增加到一定程度時,由于散熱條件的影響使焊點體積減小。