稠油區塊含油污泥化學清洗方法研究

劉旭 李玉善

(遼寧華孚環境工程股份有限公司,遼寧盤錦 124013)

1 引言

含油污泥[1]是在石油開采、運輸、煉制及含油污水處理過程中產生的含油固體廢物。污泥中一般含油率在10%~50%,含水率在40%~90%,目前我國每年產生的含油污泥總量達500 余萬t。隨著大多數油田進入中后期開采階段,采出油中含水率越來越高,含油污泥量還會繼續增加。

含油污泥成分極其復雜[2],主要由乳化油、水、固體懸浮物等混合組成。其成分與地質條件、生產技術、污水處理工藝、污水水質、加藥種類、排污方式以及管理操作水平有關。含油污泥的比阻比一般污泥大40 倍,其可壓縮性系數大20 倍,屬難過濾性污泥,又由于其顆粒細小,呈絮凝體狀,含水量高,體積龐大,因此不易實現油—水—泥的三相分離。我國大部分油田含油污泥的含水率一般為70%~99%,油、鹽成分含量較高,且含有重金屬和其他有害雜質;煉油廠污泥還含有大量苯系物、酚類、芘、蒽等有毒物質[3]。含油污泥直接外排會占用大量土地,其含有的有毒物質會污染水、土壤和空氣,惡化生態環境;直接用于回注和在污水處理系統循環時,會造成注水水質下降和污水處理系統的運行條件惡化,對生產造成不可預計的損失;同時大量石油資源被浪費。含油污泥已被列入國家《危險廢物目錄》中的含油廢物類,國家《清潔生產促進法》和《固體廢物污染環境防治法》也要求必須對含油污泥進行無害化處理。因此,無論是從環境保護、維護正常生產還是從回收能源的角度出發,都必須對含油污泥進行無害化、資源化處理[4]。

針對上述問題,本研究探索了不同清洗工藝參數對稠油區塊含油污泥的清洗效果,利用不同化學清洗劑的特點,有針對性地分2 個階段對含油污泥進行清洗。經研究表明,清洗后含油污泥中油類含量≤2%。

2 實驗部分

2.1 實驗儀器

實驗所需設備及儀器見表1。

表1 實驗設備及儀器

2.2 實驗試劑

實驗所需試劑見表2。

表2 實驗中所用到的主要化學試劑

2.3 清洗實驗方法

2.3.1 第一段清洗實驗方法

將一定量含油污泥、清水和藥劑分別加入500 mL燒杯中,燒杯放入混凝試驗攪拌儀的恒溫水槽中,設置溫度、攪拌時間和攪拌槳轉速等參數,使燒杯在達到實驗溫度的恒溫水槽中恒溫30 min 后,開啟攪拌槳。實驗結束后將燒杯在恒溫水槽中靜置5 min后,使用濾紙最大限度地撇掉上層浮油,倒出清洗液,將燒杯底部污泥充分攪拌混合后取樣烘干,對烘干后的污泥進行含油量檢測。

2.3.2 第二段清洗實驗方法

第一段清洗后在撇掉上層浮油和倒出清洗液的污泥中加入一定量清水和藥劑,將燒杯放入混凝試驗攪拌儀的恒溫水槽中,設置溫度、攪拌時間和攪拌槳轉速等參數,使燒杯在達到實驗溫度的恒溫水槽中恒溫30 min 后,開啟攪拌槳。實驗結束后將燒杯在恒溫水槽中靜置5 min 后,倒出清洗液,將燒杯底部污泥充分攪拌混合后取樣烘干,對烘干后的污泥進行含油量檢測。

2.4 化學深度清洗效果的評價方法

石油類按照《城市污水處理廠污泥檢驗方法》(CJ/T 221—2005)第11 項進行。

含水率按照《城市污水處理廠污泥檢驗方法》(CJ/T 221—2005)第2 項進行。

3 結果與討論

3.1 第一段化學清洗實驗

3.1.1 第一段化學清洗劑的選擇

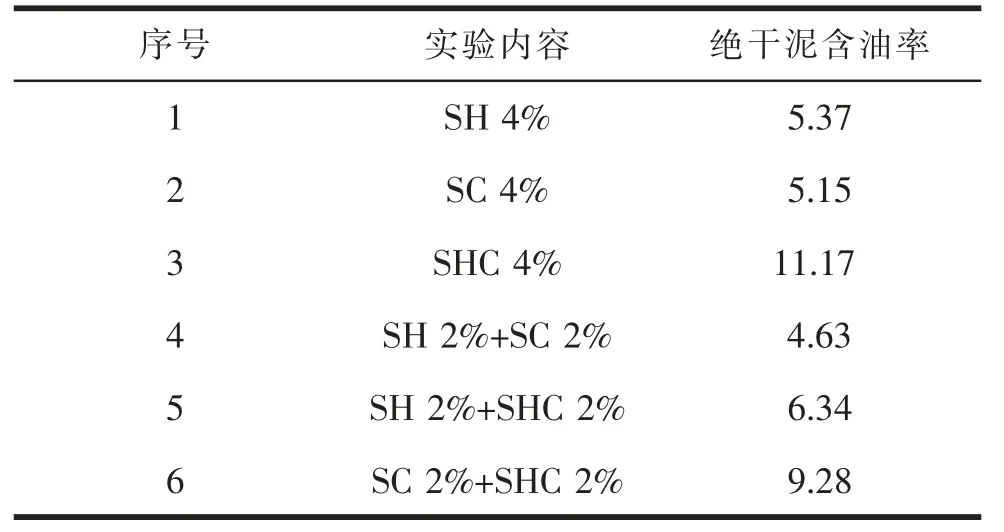

實驗參數:溫度80 ℃;攪拌速度250 r/min;攪拌時間30 min;固液比1∶4。以下實驗藥劑投加量均按含油污泥質量計算。第一段清洗段清洗劑清洗實驗結果見表3。

表3 第一段清洗段清洗劑清洗實驗結果 %

由表3 可以看出,4 號實驗清洗后的污泥絕干含油率最低,為4.63%。單獨使用一種化學清洗劑時,SH 和SC 清洗效果基本相同,二者聯合使用時,通過OH-和CO32-的相互作用,加速油類從泥土上的剝離速度,進而使清洗效果達到最佳。因此選擇4號的組合方案進行后續實驗。

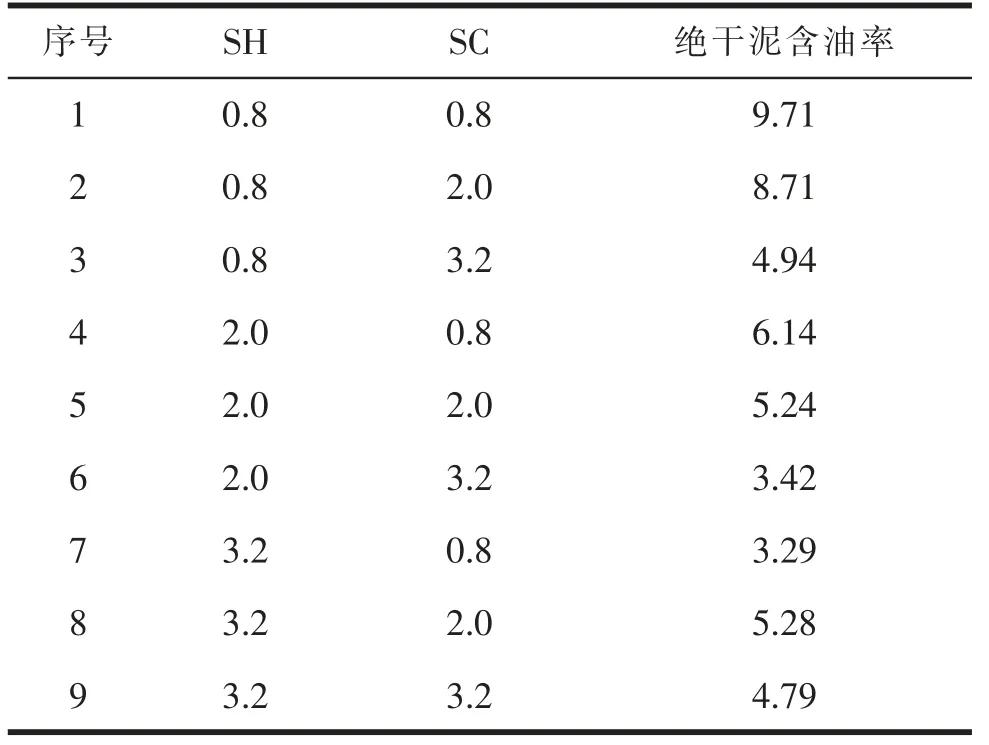

第一段清洗段清洗劑正交實驗結果見表4。

表4 第一段清洗段清洗劑正交實驗結果 %

由表4 可以看出,SH+SC 的組合方案中,6 號和7 號方案處理效果最優,經實驗無機清洗實驗操作誤差為±0.25%,由此可認定6 號和7 號方案處理效果相同。考慮經濟性因素,因此選擇7 號方案進行后續實驗。

3.1.2 第一段攪拌速度對清洗效果的影響

實驗參數:溫度80 ℃;攪拌時間30 min;固液比1∶4。藥劑投加量為SH 3.2%,SC 0.8%。

第一段清洗段不同攪拌速度清洗實驗結果見表5。

表5 第一段清洗段不同攪拌速度清洗實驗結果

由表5 實驗數據可以看出,隨著攪拌速度的逐漸增加,含油污泥中油類含量逐漸降低,其原因是攪拌速度的增加,使油類破乳的速度加快,進而使泥土上的油類逐漸減少。5 號和6 號實驗處理效果最優,經實驗清洗實驗操作誤差為±0.25%,由此可認定5 號和6 號方案處理效果相同。考慮用電量及設備損耗等因素,因此選擇5 號方案進行后續實驗。

3.1.3 第一段清洗時間對清洗效果的影響

實驗參數:溫度80 ℃;攪拌速度250 r/min;固液比1∶4。藥劑投加量為SH 3.2%,SC 0.8%。

第一段清洗段不同清洗時間實驗結果見表6。

表6 第一段清洗段不同清洗時間實驗結果

由表6 實驗數據可以看出,隨著清洗時間的增加,污泥中油類含量有所下降,增加清洗時間使得含油污泥與清洗劑得到了充分的接觸,因此使含油污泥中油類含量隨之降低。3 號和4 號實驗處理效果最優。考慮用電量及處理效率等因素,因此選擇3號方案進行后續實驗。

3.1.4 第一段固液比對清洗效果的影響

實驗參數:溫度80 ℃;攪拌速度250 r/min;攪拌時間30 min。藥劑投加量為SH 3.2%,SC 0.8%。

第一段清洗段不同固液比實驗結果見表7。

表7 第一段清洗段不同固液比實驗結果 %

由表7 實驗數據可以看出,固液比的增加使得油類與清洗劑接觸面積增加,清洗液中對油類的溶解能力增大,因此含油污泥中油類含量顯著降低。5號和6 號實驗處理效果最優。考慮水資源利用率等因素,因此選擇4 號方案進行后續實驗。

3.1.5 第一段溫度對清洗效果的影響

實驗參數:攪拌速度250 r/min;固液比1∶4;攪拌時間30 min。藥劑投加量為SH 3.2%,SC 0.8%。

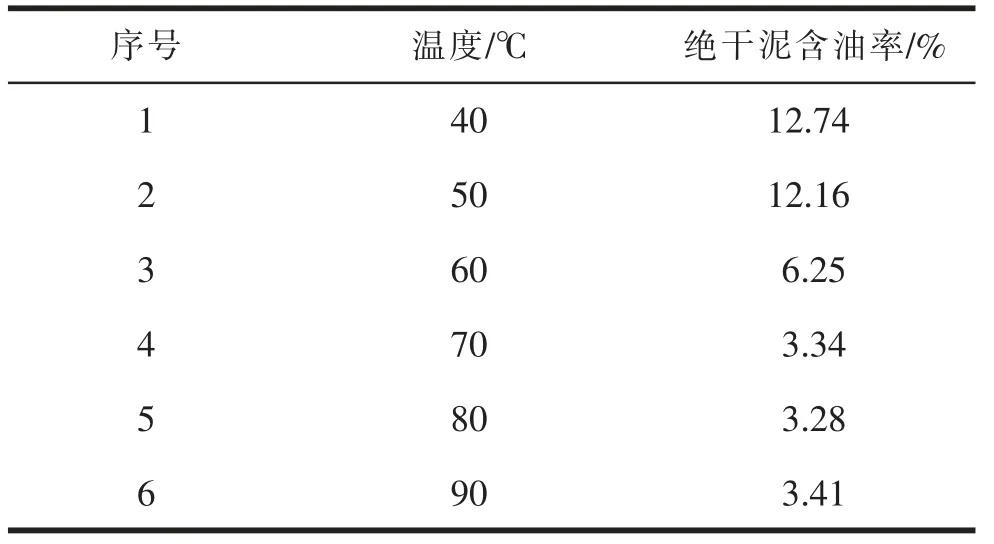

第一段清洗段不同溫度實驗結果見表8。

表8 第一段清洗段不同溫度實驗結果

由表8 實驗數據可以看出,隨著溫度增加,清洗體系中分子運動加劇,清洗劑與油類物質接觸幾率大大增加,使得含油污泥中油類物質含量快速減少。5 號實驗處理效果最優,因此選擇5 號方案進行后續實驗。

3.1.6 第一段清洗液清洗次數對清洗效果的影響

實驗參數:攪拌速度250 r/min;固液比1∶4;攪拌時間30 min;實驗溫度80 ℃。藥劑投加量為SH 3.2%,SC 0.8%。

第一段清洗段不同清洗次數實驗結果見表9。

表9 第一段清洗段不同清洗次數實驗結果

由表9 實驗數據可以看出,隨著清洗液重復清洗次數的增加,含油污泥中油類含量顯著增大,其原因在于經數次清洗后,清洗劑大部分以乳化油的形式累積,再次投入含油污泥后,清洗液中剩余清洗劑可清洗去除的油類含量減少,因此新投入的含油污泥清洗效率降低。3 號實驗為清洗液重復利用的飽和次數,因此可得出無機清洗液的重復利用次數為3 次。

通過上述實驗可以得出,實驗溫度為80 ℃,固液比1∶4,藥劑投加量為SH 3.2%、SC 0.8%,攪拌速度250 r/min,攪拌時間30 min,為含油污泥第一段清洗的最優方案,清洗液重復利用率為3 次。

3.2 第二段化學清洗實驗

在第一段清洗最佳方案及清洗參數條件下,撇掉第一段清洗后燒杯上層的浮油和中層清洗液后,取燒杯底部污泥進行第二段清洗劑清洗實驗。

3.2.1 不同類型清洗劑第二段清洗實驗

實驗參數:溫度60 ℃;攪拌速度250 r/min;攪拌時間90 min;固液比1∶4。

不同類型第二段清洗劑清洗實驗結果見表10。

表10 不同類型第二段清洗劑清洗實驗結果 %

由表10 實驗數據可以看出,有機類清洗劑中1號、3 號、4 號實驗清洗后污泥油類含量最低,其與不同清洗機上所攜帶的基團親油能力有關,因此選擇1 號、3 號、4 號實驗為適合本次實驗的第二段清洗劑。為達到更好的清洗效果,考慮將3 種清洗劑搭配使用,選出最優比例提供給后續實驗。

3.2.2 第二段清洗劑不同組合方案清洗實驗

實驗參數:溫度60 ℃;攪拌速度250 r/min;攪拌時間90 min;固液比1∶4。

第二段清洗劑不同組合方案清洗實驗結果見表11。

表11 第二段清洗劑不同組合方案清洗實驗結果 %

由表11 實驗數據可以看出,正交實驗中5 號實驗處理效果最優,因此選擇5 號方案進行后續實驗。

3.2.3 第二段清洗段攪拌速度考察實驗

實驗參數:溫度60 ℃;攪拌時間90 min;固液比1∶4。

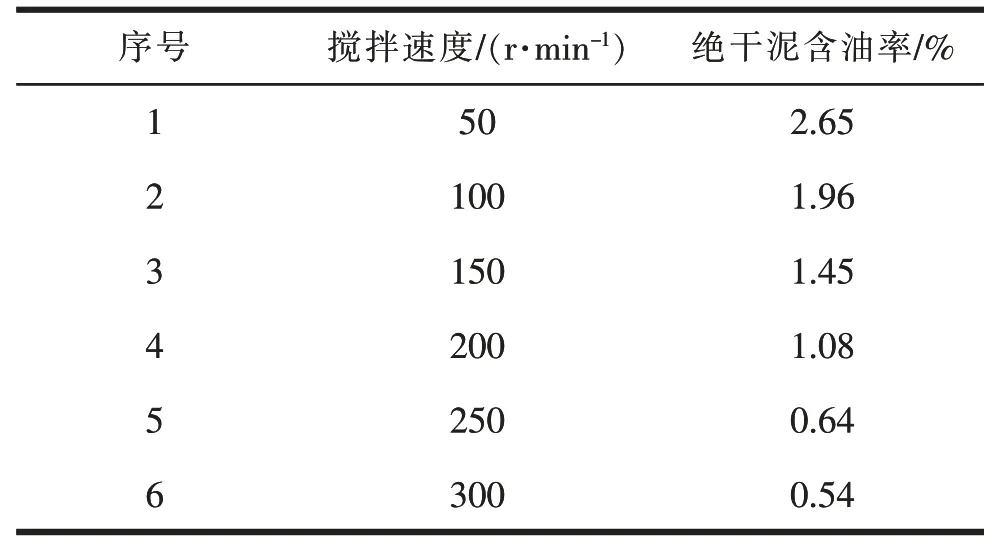

第二段清洗段不同攪拌速度實驗結果見表12。

表12 第二段清洗段不同攪拌速度實驗結果

由表12 實驗數據可以看出,攪拌速度的增加使得含油污泥中油類含量大幅降低,其原因是由于機械攪拌強度增加,加速了泥水混合組分的破乳速度。3 號實驗性價比最優,因此選擇3 號方案進行后續實驗。

3.2.4 第二段清洗段清洗時間考察實驗

實驗參數:溫度60 ℃;攪拌速度150 r/min;固液比1∶4。

第二段清洗段清洗時間實驗結果見表13。

表13 第二段清洗段清洗時間實驗結果

由表13 實驗數據可以看出,清洗時間的增加使含油污泥與清洗液接觸時間更為充分,更多的油類物質被從含油污泥中剝離。其中3 號實驗經濟性最優,因此選擇3 號方案進行后續實驗。

3.2.5 第二段清洗段清洗溫度考察實驗

實驗參數:攪拌速度150 r/min;固液比1∶4;清洗時間90 min。

第二段清洗段不同清洗溫度實驗結果見表14。

表14 第二段清洗段不同清洗溫度實驗結果

由表14 實驗數據可以看出,溫度的增加使含油污泥中油類物質逐減降低,作用機理是由于溫度的升高加速了污泥混合體系的分子運動速度,進而提高了化學清洗效率。6 號實驗處理效果最優,但考慮到與無機清洗液相差溫度較大、效率不高等問題,選擇4 號方案進行后續實驗。

通過上述實驗可以得出,實驗溫度為60 ℃,固液比1∶4,藥劑投加量為EP 1.0%、三乙醇胺油酸皂1.0%、SE 1.5%,攪拌速度150 r/min,攪拌時間90 min,為含油污泥第二段清洗的最優方案。

4 結論

通過含油污泥化學深度清洗實驗,確定出最佳工藝參數為:

(1)第一段清洗最佳清洗方案為:SH 3.2%,SC 0.8%,最優工程參數為:攪拌速度250 r/min,固液比1∶4,攪拌時間30 min。

(2)第二段清洗最佳清洗方案為:EP 1%、三乙醇胺油酸皂1%、SE 1.5%,最優工程參數為:溫度60 ℃,固液比1∶4,攪拌速度150 r/min,攪拌時間90 min。