硫化廢氣污泥活性炭凈化處理技術研究

胡婧文 王英剛 張宇婷 張林 周鑫

(1.沈陽大學區域污染環境生態修復教育部重點實驗室,遼寧沈陽 110044;2.遼寧省生態環境事務服務中心,遼寧沈陽 110161)

1 引言

活性炭是一種具有發達孔隙結構、巨大比表面積和優良吸附性能的炭材料,在各行各業具有廣泛而重要的用途[1-3]。隨著國民經濟的發展,許多領域對活性炭的性能提出了更高的要求,從而進一步促進了活性炭在原料、生產工藝及性能等方面的發展。活性炭是利用植物原料(木屑、木炭、果殼、果核)、煤和其他含碳工業廢料作原料,通過對原料進行破碎、過篩、催化劑活化、漂洗、烘干和篩選等一系列工序加工制造而成。活性炭制備通常需要經過炭化和活化2 個階段,其中活化過程非常關鍵[4]。根據活化介質的不同,活性炭活化方法分為物理活化法、化學活化法和物理—化學復合活化法[5-6]。物理活化法要求的溫度高,能耗大,原料中碳量損耗大,制備的活性炭吸附性能較差;物理—化學復合活化法雖然制備的活性炭吸附性能好,但其對生產設備要求嚴格,不易操作。相比而言,化學活化法制備效果較好,雖說活化劑本身或在活化過程中會產生有腐蝕性的物質,具有腐蝕設備和污染環境的缺陷,但其最大的優點是活化劑與活化工藝條件較易控制,且制備工藝較為成熟,所以本課題選用化學活化法制備污泥活性炭。

隨著污水處理廠的快速建設,我國的水污染將得到控制,但污水處理能力以及污水處理率的提高,使得污泥的產生量也在急劇增加。污泥含有大量有機物,其貯存及處置過程都會出現腐化和耗氧,對環境造成污染。近年來,在國家政策的引導下,各國對污泥資源化利用的研究越來越被重視[7-10]。污泥因具有富含碳、產生量大等特點可用于生產性價比高的活性炭。本研究以含炭量較多的污水處理廠剩余污泥為原料,在污泥中添加無機鹽等活性劑(如ZnCl2,H2SO4,H3PO4等)進行浸漬活化處理,選擇活性炭產率和品紅溶液吸附量作為衡量指標。首先是通過性能比較選出適合的活化劑,然后通過改變活化劑的影響因素,研究其制備條件對其性能的影響,探索出新型高效活化劑,進而完善化學活化法的制備工藝參數。污水廠污泥有效的資源化利用,既提高了經濟效益,也實現了循環利用。

2 實驗部分

2.1 活性炭的制備

2.1.1 實驗用品

實驗所用儀器見表1。

表1 實驗儀器

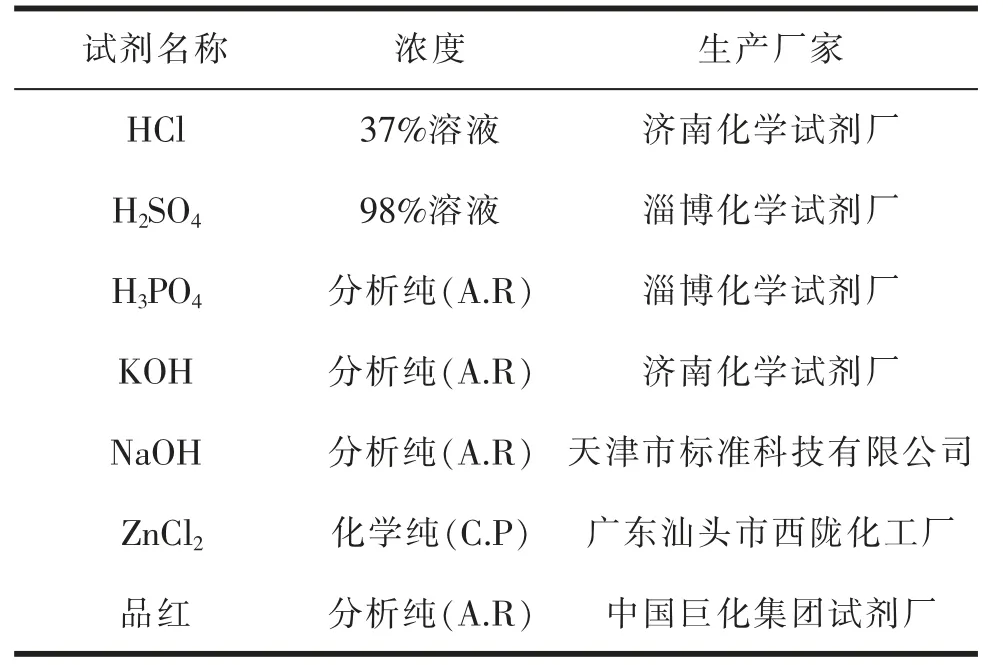

實驗所用藥劑見表2。

表2 實驗藥劑

2.1.2 實驗工藝流程

本研究采用化學活化法制備污泥活性炭。根據污泥的組成,適當添加花生殼為輔料,提高炭含量,在污泥中添加無機鹽等活性劑(如KOH,ZnCl2,H2SO4等)浸漬活化處理,在一定溫度下炭化、活化即可獲得活性炭[11]。因其制備過程中炭化溫度、活化溫度、活化時間、活化劑濃度等因素不同,可得到不同孔徑范圍比例的活性炭。

化學活化法因原料不同制造方法各有差異,但其工藝流程基本一致,見圖1。

圖1 化學活化法工藝流程

首先,用一定濃度的活化劑浸漬5 h 后,置于烘箱中干燥(105 ℃)30 min,破碎后放入馬弗爐中,開始程序升溫,以20 ℃/min 的升溫速度在隔絕空氣的情況下升溫至活化溫度進行炭化活化,在此溫度下保溫一段時間。保溫結束后,停止加熱,等反應器降至室溫取出樣品,將活化物酸洗,然后水洗至中性,最后干燥,過篩得到污泥活性炭[12]。

2.1.3 活化劑的篩選

目前國內外研究的主要活化藥劑有許多,包括KOH,ZnCl2等,化學藥劑根據污泥原料和環境條件不同產生的效果也就不同。目前在化學藥劑選擇方面尚未有完全一致的看法,所以依舊是研究的重點。

2.1.4 污泥活性炭的制備條件

選取活化時間、活化溫度、熱解溫度、洗滌溫度以及洗滌方式作為污泥活性炭制備過程中的5 個主要影響因素,本研究運用單因素實驗方法研究了污泥活性炭對品紅吸附量的影響[13-15]。

2.2 污泥活性炭床對SO2 的吸附規律、條件及效果

2.2.1 實驗儀器

特制的PVC 過濾床與分光光度計。

2.2.2 實驗流程

將制備好的污泥活性炭裝入特制的PVC 過濾床中,制成污泥活性炭床,進行活性炭對SO2的吸附規律的研究。

3 實驗裝置

3.1 煙氣模擬系統

實驗裝置見圖2。

圖2 實驗裝置

實驗的SO2由鋼瓶2 提供,鋼瓶1 為O2鋼瓶。各鋼瓶中的氣體通過減壓調節閥、玻璃轉子流量計,在配氣瓶內充分混合,形成模擬煙氣。計算各種情況下所需煙氣量及其他氣量,通過流量計調節配出所需氣量和成分配比。

3.2 固定床煙氣脫硫裝置主體

3.2.1 水蒸氣供給系統

水蒸氣由電加熱的燒瓶供給,燒瓶的產汽量由電路連著的1 000 W 調壓器調節控制。實驗之前,在不同壓力下得出蒸汽量和調壓器壓力的曲線關系,擬合出二者對應關系。實驗中通過調壓器壓力值調節產生的水蒸氣量。

3.2.2 固定床加熱系統

固定床加熱系統由自制的加熱箱構成,加熱方式為電加熱。加熱箱有2 個鐵套,鐵套之間有一塊功率為1 200 W 的電加熱板,其余部分填充保溫棉,以維持箱內溫度。電加熱板和3 000 W 調壓器相連,用調壓器輸出電壓的變化來控制箱內溫度。

3.2.3 測量系統

測量系統儀器及裝置有:溫度計;LZB 型玻璃轉子流量計;MLT4 型煙氣分析儀。

3.3 數據處理

3.3.1 待測數據

測試的數據有:SO2濃度(入);SO2濃度(出);O2濃度;床層溫度。

3.3.2 脫硫效率定義

在本實驗中,脫硫效率定義為進出吸收器的煙氣中污染物濃度之差與進入吸收器的煙氣中污染物濃度之比:

η=(Cin-Cout)/Cin×100%

式中,η 為脫硫效率,%;Cin為吸收器入口煙氣中污染物濃度,mg/m3;Cout為吸收器出口煙氣中污染物濃度,mg/m3。

4 結果與討論

4.1 活性炭的最佳制備條件

4.1.1 活化劑

分別以KOH,H3PO4,ZnCl2為活化劑,在活化溫度為20 ℃、活化時間為1 h、熱解溫度600 ℃、熱解時間1 h 的相同條件,以污水廠污泥為原料制備活性炭。在相同的實驗環境下,綜合各種因素,最終決定以KOH 為活化劑制備活性炭。KOH 活化反應成孔機理是通過KOH 與原料中的碳反應,把其中的部分碳刻蝕掉,經過洗滌把生成的鹽及多余的KOH洗去,在被刻蝕的位置就出現了孔。

4.1.2 活化時間

在KOH 5 mol/L、活化溫度20 ℃、吸附1 h 的條件下,探究最佳活化時間。由圖3 可知,初始時品紅吸附量隨著時間的增大而增加,在活化時間1 h后品紅吸附量達到最大,為37.4 mg/g,故1 h 為最佳活化時間。

圖3 活化時間的影響

反應初期,活化反應處于累積階段,沒有充分反應,生成的造孔數量少,吸附值小。隨著反應的進行,繼而生成的微孔數量也在增多,使得孔比表面積增大,從而吸附值增大。1 h 后,活化反應開始消耗晶層片上的碳,燒蝕已經形成的碳骨架,從而破壞了中孔和微孔,使得吸附性能降低。

4.1.3 活化溫度

在KOH 5 mol/L、活化時間1 h、吸附1 h 的條件下,活化溫度的影響見圖4。從圖4 中可以看出,最佳活化溫度為20 ℃。

圖4 活化溫度的影響

20 ℃之前產率隨著活化溫度的增高不斷降低,而品紅吸附量達到峰值,隨后開始下降,是因為溫度的增高會促進其活化程度的上升,同時也會伴隨著灰分的產生,繼而影響了其吸附能力。

4.1.4 熱解溫度

熱解時間保持不變,在浸漬時間1 h、KOH 5 mol/L、活化時間1 h、活化溫度20 ℃、吸附1 h的條件下,探究熱解溫度對吸附劑性能的影響。由圖5 可以看出最佳熱解溫度為600 ℃。

圖5 熱解溫度的影響

可能是因為熱解溫度升高,促進了碳表面的微孔的產生,從而使得品紅吸附量得到升高,此時產率也達到最低。

4.1.5 洗滌溫度

在KOH 5 mol/L、活化溫度20 ℃、活化時間1 h、熱解溫度為600 ℃、吸附1 h 的條件下,探究最佳洗滌溫度。由圖6 可知,40~70 ℃時產率與品紅吸附量都在不斷增高,70 ℃時產率增加趨勢開始減緩,故選擇70 ℃為最佳洗滌溫度。

圖6 洗滌溫度的影響

4.1.6 洗滌方式

在KOH 5 mol/L、活化溫度20 ℃、活化時間1 h、熱解溫度為600 ℃、洗滌溫度為70 ℃、吸附1 h 的條件下,探究最佳洗滌方式。由圖7 可知,堿洗方式最佳,此時污泥碳質吸附劑的品紅吸附量為166.9 mg/g,產率為58.1%。

圖7 洗滌方式的影響

4.2 應用性能研究

污泥活性炭SEM 圖見圖8。

圖8 污泥活性炭SEM 圖

活性炭之所以具備強大的吸附能力,是由于其內部具有發達的孔隙結構,孔隙結構的不同造成了活性炭對于不同污染物的吸附性能之間的差異,因此活性炭孔隙結構性質的研究具有十分重要的意義。本實驗選取最佳條件下制備的污泥碳質吸附劑,對其物理性質(比表面積及孔隙結構)進行了測定,結果見表3。

表3 污泥炭的物理性質

4.3 影響污泥活性炭脫硫效果的因素

經實驗證明,脫硫溫度的高低及煙氣中O2、水蒸氣含量的多少會影響脫硫效率。

4.3.1 溫度對脫硫效率的影響

溫度低時,脫硫效率高,是因污泥活性炭尚未形成水膜,傳質阻力較小。另外,溫度低時,物理吸附量大,兩者綜合作用使低溫脫硫效率高。

溫度對脫硫效率的影響見圖9。

圖9 溫度對脫硫效率的影響

由圖9 可見,在80 ℃時脫硫效率急劇下降,是由于反應溫度和煙氣露點溫度相近,煙氣在露點溫度附近時形成膜狀冷凝,污泥活性炭床層從下往上變濕,水膜包住了污泥活性炭的表面,阻礙了氣體的傳質,影響了化學反應速度。當溫度達到100 ℃時,部分水蒸發,又破壞了包圍在污泥活性炭床層上的水膜,脫硫效率回升。但當溫度繼續升高時,污泥活性炭床層上水分蒸發過快,而且所蒸發的水分主要是床層靠近頂端的水分,致使該部分的濕度、溫度下降,形成床層溫度梯度、濕度梯度過大,影響了床層的有效利用,導致脫硫效率下降。雖然在低溫時脫硫效率較高,但考慮到脫硫后的排煙問題,取脫硫溫度為120 ℃。

4.3.2 O2對脫硫效率的影響

選用n(H2O)∶n(SO2)為3 和5,控制水蒸氣含量,分別進行實驗。由圖10 可見,O2含量過低時,SO2氧化為SO3的反應受限,脫硫率較低。

圖10 O2 含量對脫硫率的影響

當n(O2)∶n(SO2)在4~7 時,在不同水蒸氣量下,脫硫效率都隨O2含量增大而增大。反應平衡前,O2含量升高有利于SO2被氧化為SO3,使脫硫率不斷升高。

當n(O2)∶n(SO2)為7 時,兩條曲線都開始變緩。是由于O2含量達到一定程度后,反應達到平衡狀態,再增加其含量,對脫硫效率影響已不大。故從處理成本及對后續處理的影響考慮,宜取n(O2)∶n(SO2)為7~10。

4.3.3 水蒸氣對脫硫效率的影響

分別取n(O2)∶n(SO2)為7,10,12,控制O2的含量,探究最佳水蒸氣含量。如圖11 所示,水蒸氣含量較低時,脫硫效率較低。這是由于SO2被催化氧化成SO3后,要吸收水生成H2SO4。當水蒸氣含量過低時不利于生成H2SO4,使脫硫效率偏低。

圖11 水蒸氣含量對脫硫率的影響

隨著水蒸氣的增加,脫硫率在逐漸上升,在n(H2O)∶n(SO2)為3~5 之間時,各含氧條件下污泥活性炭脫硫效率均存在峰值。

而當水蒸氣含量過大時,不同含氧條件下,活性炭脫硫效率均下降。這是因為過多水蒸氣在污泥活性炭表面形成一層水膜,水膜限制了O2向活性炭表面傳遞,影響SO2的氧化,從而影響化學反應速率,使脫硫效率下降。綜合來看最佳的n(H2O)∶n(SO2)為3~5。

5 結論

(1)以品紅吸附量為衡量指標,通過實驗篩選出制備污泥活性炭的最佳工藝條件為5 mol/L KOH為活化劑、活化時間為1 h、活化溫度20 ℃、熱解溫度600 ℃、洗滌方式為70 ℃堿洗,此時污泥活性炭的品紅吸附量為166.9 mg/g,產率為58.1%。

(2)利用自制的污泥活性炭脫硫劑脫硫,在廢氣溫度及廢氣所含有的O2和H2O 濃度范圍內即能達到理想的脫硫目的。

(3)實驗證明當n(O2)∶n(SO2)=7~10、n(H2O)∶n(SO2)=3~5、脫硫溫度取120 ℃時,脫硫效率可達94.6%~95.7%。