溫度對鑄造Al-Si9-Cu3-Fe1合金缸體力學性能與高周疲勞性能的影響

王立新 宋鴻武

(1.泛亞汽車技術(shù)中心有限公司 驅(qū)動系統(tǒng)部,上海 201201;2.中國科學院金屬研究所,遼寧 沈陽 110016)

鋁合金因其密度小,比強度高,導(dǎo)電、導(dǎo)熱性能好,抗腐蝕性能好等優(yōu)異的性能,被廣泛應(yīng)用于汽車制造業(yè)[1-2]。研究發(fā)現(xiàn)[3-4],在鑄造鋁合金中加入硅元素,可以提升其鑄造性能和抗磨損性能。此外,添加銅元素可以提升合金的高溫力學性能[5]。因此,Al-Si-Cu系鑄造鋁合金以其良好的鑄造、耐磨損和耐腐蝕等性能,被廣泛用于汽車發(fā)動機缸體缸蓋或其他在高溫條件下使用的部件。但在鑄造過程中不可避免地會產(chǎn)生孔洞、金屬間化合物以及氧化膜等缺陷。鑄造鋁合金對鑄造缺陷尤其是零件表面或近零件表面的大尺寸孔洞非常敏感,這也是萌生疲勞裂紋的主要原因[6-7]。最大缺陷尺寸也作為判斷鑄造鋁合金疲勞性質(zhì)的一個重要參數(shù)[8]。通常,缺陷尺寸越大,疲勞強度越低[9]。

發(fā)動機缸體在運行時要承受一定溫度下由燃氣產(chǎn)生的交變載荷,這種循環(huán)熱載荷會使缸體熱疲勞。隨著汽車企業(yè)對功率要求的提升,缸體承受的溫度也隨之升高,可達到250 ℃[10]。目前,關(guān)于鑄造鋁合金的低周疲勞行為研究較多[10-11],高周疲勞的循環(huán)形變特性以及微觀機制也有相關(guān)探討[12]。研究認為[13],鋼鐵材料和鈦合金的高周疲勞極限與抗拉強度之間存在一定的關(guān)系,即隨著抗拉強度的提高,疲勞極限也提高。

本文從實際鑄造Al-Si9-Cu3-Fe1合金缸體上取樣,分別進行室溫和高溫拉伸試驗以及高周疲勞試驗。研究溫度對合金力學性能和疲勞性能的影響,以期為Al-Si9-Cu3-Fe1合金缸體的實際使用與性能提升提供參考。

1 試驗材料與方法

試驗材料為鑄造Al-Si9-Cu3-Fe1合金缸體,從缸體鑄件上切取拉伸試樣和疲勞試樣,取樣位置如圖1所示(位置1為拉伸試樣取樣位置,2和3為疲勞試樣取樣位置),試樣尺寸如圖2所示。單向拉伸試驗在AG-X plus 50 kN電子萬能試驗機上進行,試驗溫度分別為23、150、200、250 ℃,應(yīng)變速率為0.01 s-1,拉伸后將試樣空冷至室溫。疲勞試驗根據(jù)GB/T 3075—2008在INSTRON 8801/MTS37液壓疲勞試驗機上進行,試驗溫度分別為23、150、200和250 ℃,試驗頻率為30 Hz,應(yīng)力比R=-1。疲勞試驗結(jié)束后,將疲勞斷口切開進行宏觀和微觀分析。

圖1 拉伸和疲勞試樣取樣位置

圖2 拉伸和疲勞試樣尺寸

2 試驗結(jié)果與分析

2.1 鑄造Al-Si9-Cu3-Fe1合金的微觀組織

圖3為鑄造Al-Si9-Cu3-Fe1合金的微觀組織,主要為α固溶體(白色區(qū)域),共晶硅相(灰色區(qū)域),鋁銅相和鐵相。

圖3 Al-Si9-Cu3-Fe1合金的典型微觀組織

2.2 鑄造Al-Si9-Cu3-Fe1合金的拉伸性能

圖4為不同溫度下鑄鋁合金的工程應(yīng)力-工程應(yīng)變曲線,可以看出隨著溫度的升高,Al-Si9-Cu3-Fe1合金的抗拉強度降低,斷后伸長率增加,拉伸曲線具有連續(xù)屈服特征。從圖5可以看出,當拉伸溫度從室溫(23 ℃)升高到250 ℃時,合金的抗拉強度從230 MPa降低到120 MPa,降低了47.8%;屈服強度從153 MPa降低到107 MPa,降低了30.1%;斷后伸長率從1%增大到2%,增加了100%。室溫和150 ℃拉伸時合金的屈服強度和斷后伸長率接近,抗拉強度差異明顯;150和200 ℃拉伸時合金的抗拉強度接近。

圖4 不同溫度拉伸試驗的Al-Si9-Cu3-Fe1合金的工程應(yīng)力-工程應(yīng)變曲線

圖5 不同溫度下Al-Si9-Cu3-Fe1合金的力學性能

2.3 鑄造Al-Si9-Cu3-Fe1合金的疲勞性能

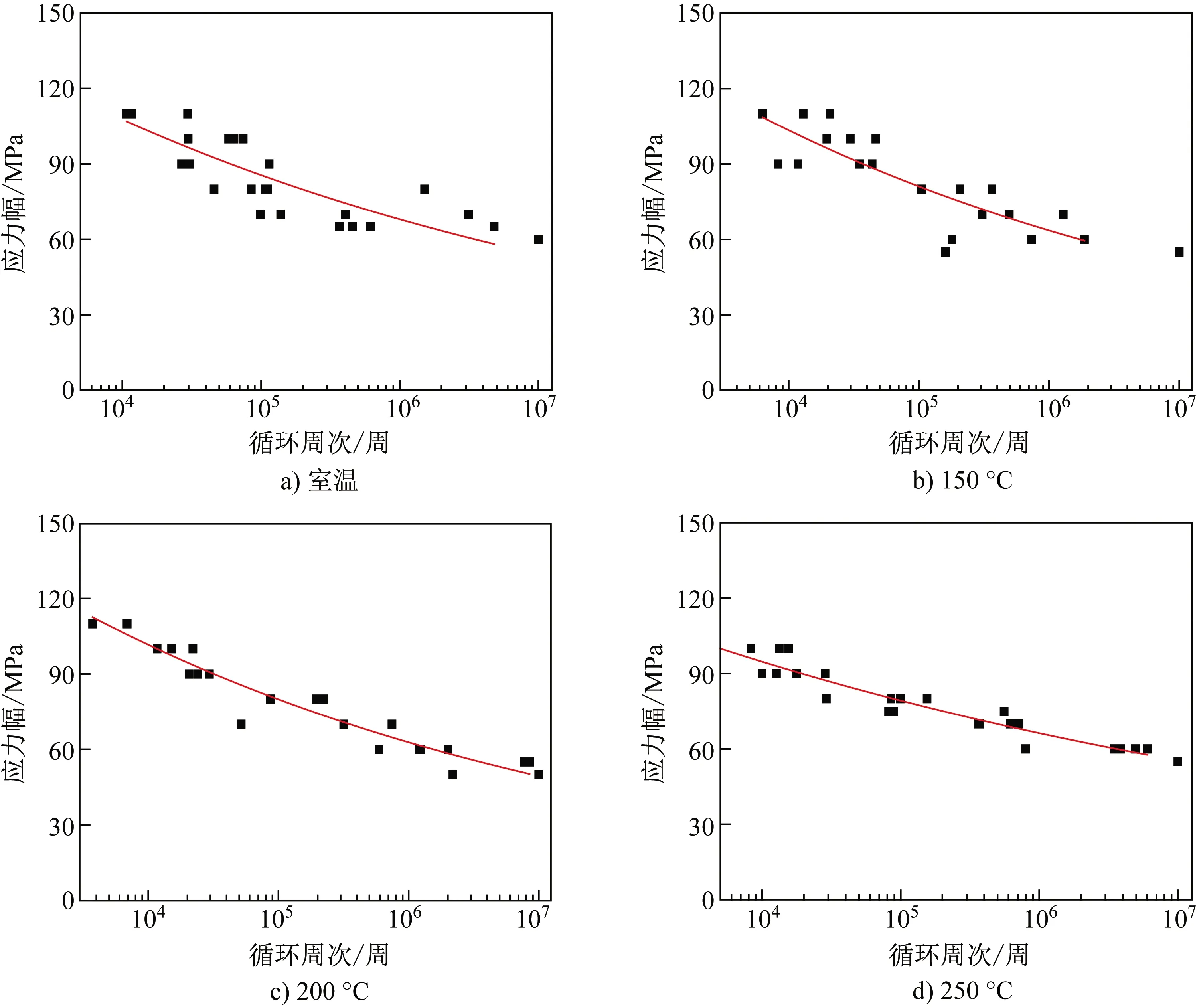

在應(yīng)力比R為-1、頻率為30 Hz條件下進行高周疲勞試驗。根據(jù)試驗結(jié)果繪制出不同溫度下合金的應(yīng)力幅-疲勞壽命曲線,即S-N曲線,并采用Basquin方程對曲線進行擬合,結(jié)果如圖6所示。Basquin方程的表達式為:

圖6 采用Basquin方程擬合的不同溫度下Al-Si9-Cu3-Fe1合金的S-N曲線

σa=σf·Nf-b

(1)

式中:σa是應(yīng)力幅,Nf是疲勞壽命,σf是疲勞強度系數(shù),b是疲勞強度指數(shù)。將不同溫度下合金的力學性能及疲勞性能列于表1。

從表1和圖7可知,合金的室溫高周疲勞性能最佳,隨著溫度升高到200 ℃,疲勞強度系數(shù)降低,疲勞強度指數(shù)接近,疲勞極限降低,即疲勞性能降低。在高周疲勞試驗(循環(huán)104~107周次)下,疲勞極限越高,疲勞強度指數(shù)越大,則疲勞性能越優(yōu)異、越穩(wěn)定。但在250 ℃時,疲勞極限不降反升,疲勞強度指數(shù)明顯減小,應(yīng)力幅略微增大即導(dǎo)致疲勞壽命明顯下降,高周疲勞性能降低。這與溫度對力學性能的影響規(guī)律不完全一致。隨著溫度的升高,合金的抗拉強度降低,但疲勞極限并非呈線性降低趨勢。當溫度從150 ℃升高到200 ℃時,合金的抗拉強度基本一致,但疲勞極限明顯降低;250 ℃時的抗拉強度相比150 ℃時明顯降低,但疲勞極限幾乎沒有變化,其原因可能與疲勞對鑄造缺陷的敏感性相關(guān)。

圖7 溫度對合金高周疲勞性能的影響

表1 不同溫度下Al-Si9-Cu3-Fe1合金的力學性能和疲勞性能

將不同溫度下Al-Si9-Cu3-Fe1合金的S-N曲線繪制在一起,如圖8所示。可見當應(yīng)力幅大于75 MPa時,隨著試驗溫度的升高,疲勞循環(huán)周次逐漸減小,疲勞性能逐漸降低;當應(yīng)力幅小于75 MPa時,溫度升高到250 ℃后,疲勞極限升高,但疲勞性能降低。

圖8 不同溫度下Al-Si9-Cu3-Fe1合金的S-N曲線

2.4 疲勞斷口形貌

圖9為200 和250 ℃試驗的疲勞斷口形貌。在200 ℃時(圖9(a、b)),疲勞裂紋萌生于試樣表面(圖9(a)中圓圈),隨后擴展至整個斷面。對于層錯能較低的鋁合金,較低溫度下疲勞試樣表面會出現(xiàn)擠出和侵入現(xiàn)象。隨著循環(huán)加載次數(shù)的增加,即加大累積應(yīng)變,表面的擠出與侵入會造成局部區(qū)域應(yīng)力集中,從而促使裂紋長大,直至擴展到整個斷口。250 ℃時(圖9(c、d))斷口特征與200 ℃時基本一致,孔洞均勻地分布在基體中。進一步觀察斷口,可以看到裂紋起始區(qū)存在顯微縮松,縮松對裂紋起始和擴展起到至關(guān)重要的作用;且不同溫度下的疲勞斷口特征基本一致,因此疲勞極限在很大程度上決定于缺陷而非基體材料的性能。

圖9 200和250 ℃時疲勞試驗后試樣的斷口形貌

3 結(jié)論

(1)隨著拉伸溫度的升高,汽車發(fā)動機缸體用鑄造Al-Si9-Cu3-Fe1合金的抗拉強度降低,斷后伸長率增加。

(2)合金的室溫高周疲勞性能最佳,隨著溫度升高到200 ℃,疲勞強度系數(shù)降低,疲勞強度指數(shù)接近,疲勞極限降低,即疲勞性能降低。當溫度升高至250 ℃時,疲勞強度指數(shù)減小,疲勞極限升高,高周疲勞性能降低。

(4)實際鑄造缸體在不同溫度下的力學性能差別較大,但高周疲勞性能差別不大,這是因為疲勞極限在很大程度上決定于缺陷而非基體材料的性能。