卷取溫度和退火工藝對熱軋中錳鋼組織和力學性能的影響

李秋寒 郭子峰 郭 佳 張 衍 馮 軍 楊 業

(1.首鋼集團有限公司技術研究院薄板所,北京 100043;2.北京首鋼股份有限公司,河北 遷安 064404;3.綠色可循環鋼鐵流程北京市重點實驗室,北京 100043)

目前,汽車的輕量化和安全運行得到了高度的重視和關注。先進高強鋼兼具高強度與高塑性,被廣泛應用于汽車制造[1-3]。與傳統的汽車用先進高強鋼相比,中錳鋼的特點在于:殘留奧氏體在形變過程中會轉變為馬氏體,產生的TRIP(transformation induced plasticity)效應能改善鋼的強度和塑性[4]。已有研究表明:富含碳、錳的殘留奧氏體具有較高的化學穩定性,細小的片條狀殘留奧氏體具有較高的機械穩定性,適量且穩定性良好的殘留奧氏體在形變過程中將產生TRIP效應,顯著提高鋼的力學性能[5-9],并改善材料的成形性能和疲勞性能[10-11]。本文研究了模擬的卷取溫度和退火工藝對熱軋中錳鋼組織和力學性能的影響。

1 試驗材料與方法

為使中錳鋼能產生顯著的TRIP效應,必須保證鋼中具有適量且穩定的殘留奧氏體,鋼的成分應有利于擴大奧氏體相區、提高奧氏體的室溫穩定性。

中錳鋼的化學成分設計如表1所示。為確保鋼的表面質量和焊接性能,采取了低碳、低硅的成分體系。固溶的碳能提高奧氏體的穩定性,硅能促進碳在奧氏體中富集,提高奧氏體穩定性。錳能使鋼固溶強化,并提高退火后奧氏體的穩定性。

表1 試驗用中錳鋼的化學成分(質量分數)

采用ZG1-0.05型50 kg真空感應爐冶煉試驗鋼,將鋼錠加工成3塊尺寸40 mm×150 mm×300 mm的試樣;將試樣加熱至1 250 ℃保溫1 h,采用東北大學設計的550 mm二輥可逆軋機軋制,終軋溫度為900 ℃;軋后分別水冷至600、630和660 ℃,保溫1 h爐冷至室溫,以模擬卷取工序。

采用SX2-12-10箱式電阻爐對鋼板進行退火處理。根據中錳鋼的平衡相圖,其鐵素體-奧氏體兩相區溫度范圍為600~730 ℃,確定鋼的退火溫度為600、640、680和730 ℃,退火時間為1、3、6、10和16 h。參照GB/T 228.1—2010沿鋼板軋制方向線切割標距為80 mm的標準拉伸試樣,采用MTS810型萬能拉伸試驗機對退火前后的鋼進行拉伸試驗,研究其力學性能的變化。試樣經打磨、拋光后,分別采用4%(體積分數)硝酸酒精溶液和Lepra試劑腐蝕,在LEXT3100激光共聚焦掃描電鏡和JEM-2100F透射電鏡下觀察微觀組織和殘留奧氏體形態,并采用X-act能譜儀檢測奧氏體成分。采用D8 advance型X射線衍射儀測量殘留奧氏體體積分數。用Leica-Cambridge S-360掃描電鏡進行EBSD檢測以揭示鋼中殘留奧氏體的分布。

2 試驗結果與分析

2.1 卷取溫度對力學性能和組織的影響

模擬600~660 ℃卷取的中錳鋼的力學性能如表2所示。表2數據表明:隨著卷取溫度的降低,鋼的屈服強度和抗拉強度升高,斷后伸長率降低,但強度和斷后伸長率的變化幅度不超過5%。因此,在600~660 ℃卷取對中錳鋼力學性能的影響很小。

表2 模擬的卷取溫度對中錳鋼力學性能、M-A島及殘留奧氏體體積分數的影響

如圖1所示,模擬不同溫度卷取的中錳鋼的組織較為相似,均由馬氏體、少量貝氏體和殘留奧氏體組成,其中細小白色M-A島分布彌散。3個試樣的M-A島體積分數相近,通過XRD測定的殘留奧氏體體積分數均為4.5%左右。

圖1 不同模擬溫度卷取的中錳鋼的顯微組織

2.2 退火工藝對組織和性能的影響

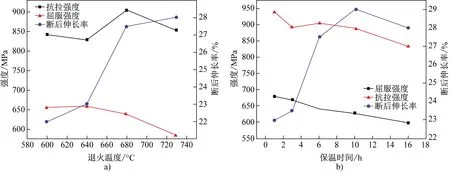

2號試樣經600、640、680和730 ℃保溫6 h爐冷退火后的力學性能如圖2(a)所示,隨著退火溫度的升高,鋼的屈服強度降低,斷后伸長率升高,抗拉強度先升高后降低。680 ℃保溫6 h退火的鋼兼具良好的強度和塑性,強塑積最高。

在680 ℃保溫1、3、6、10和16 h退火的鋼的力學性能如圖2(b)所示,隨著退火時間的延長,鋼的屈服強度和抗拉強度降低,斷后伸長率先升高后降低,680 ℃退火10 h鋼的斷后伸長率高達29%,強塑積最高,為25.8 GPa·%。

在退火過程中,中錳鋼發生奧氏體逆相變,碳和錳向奧氏體中富集,馬氏體轉變為鐵素體[12]。如圖3所示,600 ℃退火6 h與680 ℃退火3 h的鋼的組織相似,730 ℃退火6 h與680 ℃退火10 h的鋼的組織也相似。退火時間為6 h,隨著退火溫度從600 ℃升高至730 ℃,馬氏體轉變得到的板條狀鐵素體逐漸粗化,部分板條狀鐵素體發生再結晶,呈多邊形。在680 ℃退火,保溫時間從3 h延長至16 h,鋼的組織為回火索氏體。

圖2和圖3表明,730 ℃退火6 h與680 ℃退火10 h的鋼的組織雖然相似,但力學性能卻有較大差異。未經退火的試樣與經730 ℃退火6 h和680 ℃退火10 h的試樣的殘留奧氏體形貌和分布如圖4所示,圖中藍色區域為殘留奧氏體。

圖3 不同工藝退火后中錳鋼的顯微組織

圖2 中錳鋼的力學性能隨退火溫度(a)和保溫時間(b)的變化

如圖4所示,中錳鋼經退火后室溫穩定的殘留奧氏體量顯著增多,且形貌變化明顯。經XRD檢測,680 ℃退火10 h的鋼中殘留奧氏體體積分數約為21%,形貌多為片條狀。在退火過程中,片條狀殘留奧氏體以板條馬氏體間機械穩定性極佳的殘留奧氏體和溶解的碳化物為核心,碳和錳等元素經馬氏體中高密度位錯和馬氏體的板條界向殘留奧氏體中擴散,片條狀殘留奧氏體長大。由于馬氏體板條界的限制,殘留奧氏體在長大過程中在板條界擇優生長,在同一馬氏體板條束內形成的殘留奧氏體具有相同的取向。經730 ℃退火6 h的鋼,殘留奧氏體體積分數約為25%,呈塊狀。退火溫度升高,過熱度增大,塊狀殘留奧氏體的形核率增大,在原奧氏體晶界、馬氏體束界和塊界形成塊狀殘留奧氏體核心。繼續升高退火溫度或延長退火時間,殘留奧氏體晶粒長大,同一板條束內的片條狀奧氏體也會合并成為塊狀殘留奧氏體。

圖4 未經退火和經不同工藝退火的中錳鋼中殘留奧氏體形貌

殘留奧氏體的穩定性顯著影響中錳鋼的TRIP效應,穩定性過高的殘留奧氏體在形變時不會發生馬氏體相變,難以產生加工硬化。而穩定性過低的殘留奧氏體在形變初期即轉變為馬氏體,塑性不高。碳和錳向殘留奧氏體中富集提高了殘留奧氏體的化學穩定性[13],殘留奧氏體的尺寸、形貌與分布影響其機械穩定性[14]。由于片條狀殘留奧氏體與塊狀殘留奧氏體的形成方式不同,兩者的形貌和成分均存在差異。在透射電鏡暗場下,680 ℃退火10 h和730 ℃退火6 h的中錳鋼中殘留奧氏體形貌如圖5所示,殘留奧氏體和基體的碳、錳含量的能譜檢測結果列于表3。

圖5 680 ℃退火10 h和730 ℃退火6 h的中錳鋼中殘留奧氏體形貌

由表3可知,經退火的鋼中殘留奧氏體的碳和錳含量升高,680 ℃退火10 h的鋼中片條狀殘留奧氏體的碳、錳含量高于730 ℃退火6 h的鋼中塊條狀殘留奧氏體的。

表3 不同工藝退火的中錳鋼中殘留奧氏體的碳和錳含量(質量分數)

680 ℃退火10 h的鋼,細小的片條狀殘留奧氏體具有良好的機械穩定性,富集的碳和錳使殘留奧氏體具有較高的化學穩定性,穩定性良好的片條狀殘留奧氏體在受力時將逐步轉變,在較大的應變下仍可產生TRIP效應,提高鋼的抗拉強度和斷后伸長率[15]。730 ℃退火6 h的鋼,殘留奧氏體為塊狀,較粗大,機械穩定性差。塊狀殘留奧氏體中碳和錳的含量低于片條狀殘留奧氏體,化學穩定性較差,不利于產生TRIP效應。因此,隨著退火溫度的升高和保溫時間的延長,中錳鋼的抗拉強度和斷后伸長率發生波動甚至降低。穩定性較差的殘留奧氏體在形變初期即迅速轉變為馬氏體,導致鋼的屈服強度降低。

3 結論

(1)模擬600~660 ℃卷取的中錳鋼的顯微組織為馬氏體、貝氏體和4.5%(體積分數)殘留奧氏體,卷取溫度變化不會顯著影響鋼的力學性能。

(2)殘留奧氏體的穩定性影響殘留奧氏體產生TRIP效應,隨著退火溫度的升高和保溫時間的延長,中錳鋼中殘留奧氏體的穩定性降低,不利于產生TRIP效應。

(3)680 ℃退火10 h最有利于中錳鋼中殘留奧氏體產生TRIP效應,鋼的力學性能最優。