兩種形狀汽車大梁板試樣的軸向疲勞行為研究

蘇洪英 劉仁東 呂 冬 林 利 丁庶煒 張瑞坤

(鞍鋼技術中心,遼寧 鞍山 114009)

汽車大梁板主要用于制造汽車縱梁、橫梁、前后車橋、保險杠等結構件,要求鋼板具有較高強度的同時,還應有良好的成形性能、焊接性能和耐疲勞性能等[1-5]。疲勞斷裂是機械零件和工程構件3種主要失效形式(斷裂、磨損、腐蝕)中最危險的一種[6]。汽車在行駛過程中,受氣流、路況等外界因素的影響而承受循環應力,在循環應力重復作用下,汽車零部件將發生疲勞破壞,因此耐久性是當前汽車設計必須考慮的性能指標之一[7]。雖然采用疲勞試驗能描述材料的疲勞行為,但是關于汽車大梁鋼疲勞試驗迄今沒有統一的標準,對試樣的形狀、尺寸未做明確規定[8]。

GB/T 3075—2008中,對于矩形橫截面試樣推薦兩種形狀,即在平行部位和夾持端之間具有切向過渡圓弧或夾持端間連續半徑的均勻厚度的矩形橫截面試樣[9],前者稱為等截面試樣,后者稱為漏斗形試樣[10]。吳海利等[11]選用3種汽輪機葉片材料,對等截面試樣和漏斗形試樣分別進行了旋轉彎曲疲勞試驗,提出了試樣形狀系數的概念,并得出由試樣形狀引起的應力和撓度的差異是漏斗形試樣的疲勞強度大于圓柱形試樣的主要原因。為了解造成汽車大梁板兩種形狀試樣的軸向疲勞性能差異的原因,本文對等截面試樣和漏斗形試樣進行了不同應力比以及不同應力水平下的軸向疲勞壽命對比試驗。

1 試樣制備與試驗方法

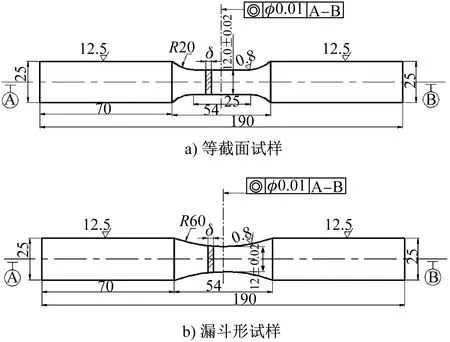

試驗材料為8 mm厚的500L-Z汽車大梁板,其屈服強度為509 MPa,抗拉強度為608 MPa。根據GB/T 3075—2008,兩種形狀疲勞試樣的試驗段寬度相同,以保證橫截面積相等;同時為保證剛度相同,夾持端長度相同,具體尺寸見圖1。

圖1 疲勞試樣

疲勞試驗依據GB/T 3075—2008進行,設備選用美國Instron8802疲勞試驗機,加載頻率為25 Hz,試驗在室溫和空氣介質中進行,應力控制采用拉-壓(應力比R=-1)和拉-拉(應力比R=0.1)正弦波兩種加載方式。大量疲勞試驗結果表明:當某一應力水平下組內各疲勞壽命大部分在106周次以內時,可以假定對數疲勞壽命遵循正態分布[12]。本文在高、低兩個不同應力水平下分別采用母體標準差相同的成組對比試驗的t檢驗法和母體標準差不同的成組對比試驗的t′檢驗法[12],對汽車大梁板等截面試樣和漏斗形試樣進行疲勞壽命對比試驗,并采用升降法測試了50%存活率的疲勞極限。

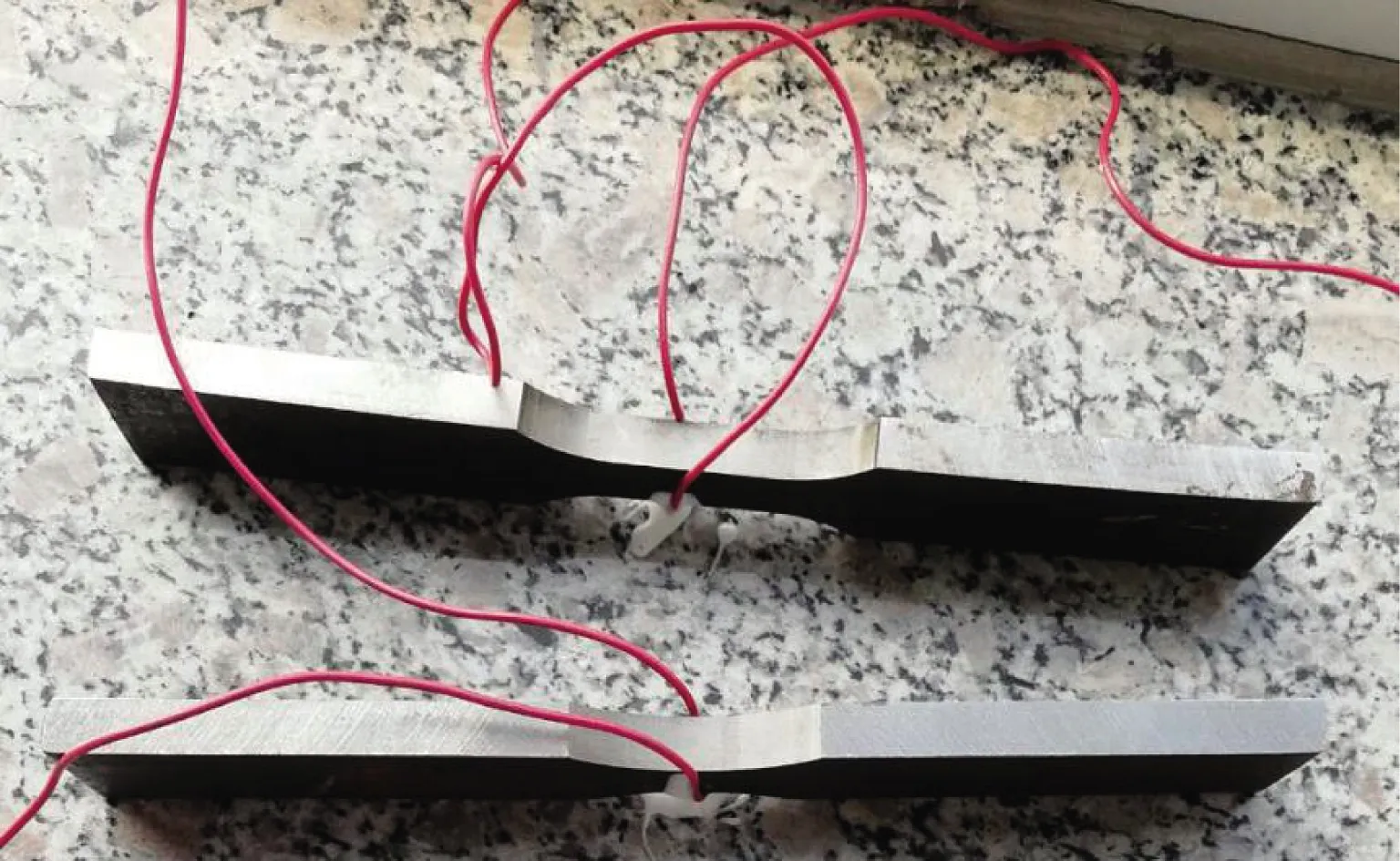

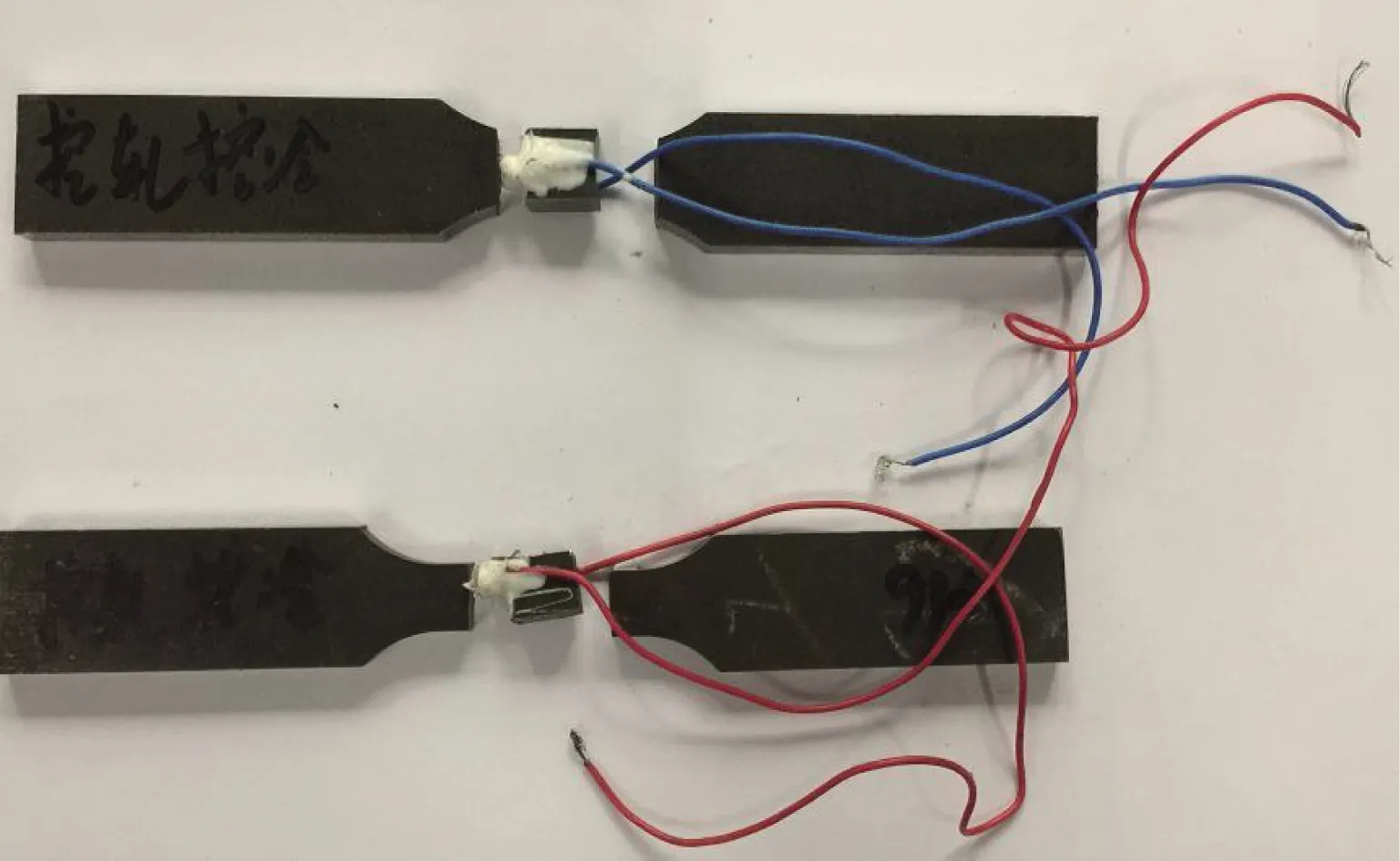

采用切割應力松弛法測量殘余應力,應變方向為軸向,兩種形狀試樣各測6個平行試樣。測試時將電阻應變片貼在待測試樣表面(見圖2),電阻應變片為封閉型,長3 mm。將貼有應變片的部分與試樣逐漸切割隔離(鋸切部位見圖3),殘余應力值由鋸切前后的應變差再乘以2.07×105MPa得到。

圖2 應變片粘貼位置

圖3 試樣鋸切部位

2 疲勞試驗數據處理方法

(1)

(2)

式中:n為試樣數量;N為疲勞壽命,次;x為對數疲勞壽命,次。

按式(3)~式(5)計算統計量F值、t值和對應的自由度v:

(3)

(4)

按式(6)和式(7)計算統計量t′值和對應的自由度v′:

(6)

(7)

采用式(8)和式(9)計算置信上限θU和置信下限θL,式中tγ為對應置信度γ的t值,可通過查閱有關疲勞可靠性資料中的數據表得到。式(10)中S12為“組合標準差”,代表了兩組數據的分散性。

(8)

(9)

(10)

3 疲勞試驗結果

3.1 疲勞極限

采用升降法測定材料的疲勞極限,有效試樣不少于13根,取3~5級應力水平,每級應力增量為預計疲勞極限的3%~5%,所測50%存活率下的疲勞極限見表1。

表1 兩種形狀試樣的疲勞極限

3.2 應力比R=-1條件下疲勞試驗結果

在應力比R=-1,高、低兩個應力水平330和250 MPa條件下,兩種形狀試樣的疲勞壽命試驗數據如表2所示。

表2 應力比R=-1條件下兩種形狀試樣的疲勞壽命試驗數據

3.3 應力比R=0.1條件下疲勞試驗結果

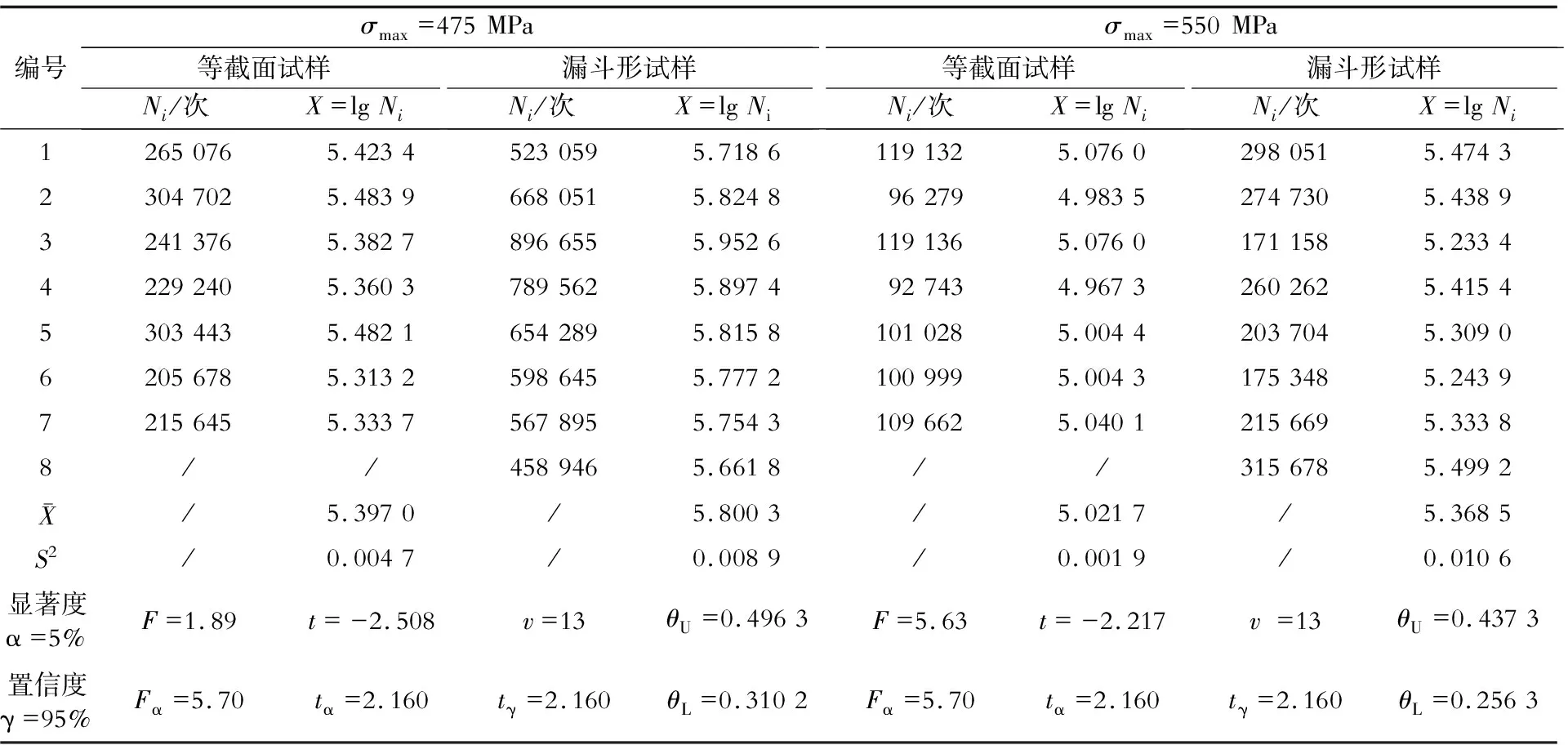

在應力比R=0.1,高、低兩個應力水平550和475 MPa條件下,兩種形狀試樣的疲勞壽命試驗數據如表3所示。

表3 應力比R=0.1條件下兩種形狀試樣的疲勞壽命試驗數據

4 殘余應力測量結果

一般情況下,熱軋帶鋼在軋制后的冷卻過程中,由于邊部和中部冷卻速度的不同導致鋼板內部存在熱應力,從而形成殘余應力。而殘余應力對構件的疲勞強度、應力腐蝕、形狀精度等均有重大影響。兩種形狀試樣表面殘余應力的測量結果如表4所示。由表4可見,漏斗形試樣的表面殘余壓應力高于等截面試樣。

表4 殘余應力測量結果

5 分析與討論

由上述試驗結果可知,在應力比R=-1和R=0.1時,在高、低兩個應力水平下,漏斗形試樣的疲勞壽命高于等截面試樣。當R=-1時,在250和330 MPa應力水平下,漏斗形試樣的疲勞壽命分別是等截面試樣的2.22~5.76倍和2.01~2.44倍,漏斗形試樣的疲勞極限稍低于等截面試樣,低6 MPa。當R=0.1時,在475和550 MPa應力水平下,漏斗形試樣的疲勞壽命分別是等截面試樣的2.04~3.14倍和1.80~2.74倍,漏斗形試樣的疲勞極限比等截面試樣高17 MPa。

5.1 應力集中

等截面試樣在平行部位和夾持端之間具有切向過渡圓弧,從而產生應力集中,應力集中使等截面試樣的局部應力提高,由于應力集中處局部應力的急劇提高,導致疲勞強度降低[14]。當試樣承受靜載荷時,由于材料都有一定的塑性,在破壞之前有一個宏觀塑性變形過程,使試樣上的應力重新分配,自動趨于均勻化。因此,應力集中對靜強度沒有多大影響。而疲勞破壞時截面上的名義應力尚未達到材料的屈服極限,因此破壞前不產生明顯的宏觀塑性變形,不會出現像靜載破壞前那樣的載荷重分配過程。這樣便使試樣的疲勞強度主要決定于最大應力處附近的局部應力,是試樣的薄弱環節,裂紋源多出現在切向圓弧過渡附近。漏斗形試樣是在夾持端間連續半徑的試樣,不存在應力集中。中間最細部位的名義應力最大,裂紋多出現在此處附近。因此在相同的應力水平下,漏斗形試樣的疲勞壽命高于等截面試樣。

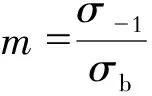

5.2 殘余應力

Goodman公式為:

(11)

圖4 疲勞極限圖

(12)

(13)

由式(13)可知,殘余拉應力使材料的疲勞強度下降,而殘余壓應力使材料的疲勞強度提高。殘余拉應力使裂紋張開,在一定的循環應力下,微裂紋在發展成宏觀裂紋前所需擴展的長度減小,裂紋萌生壽命縮短。殘余壓應力將阻止宏觀裂紋張開,微觀裂紋期延長,在一定的循環應力下,材料的疲勞強度或壽命提高[17]。可知壓縮殘余應力將使構件的疲勞極限提高,反之,拉伸殘余應力則降低構件的疲勞極限,因此在相同應力水平下,漏斗形試樣的疲勞壽命高于等截面試樣。

6 結論

(1)對于同種材料,漏斗形試樣和等截面試樣的疲勞性能有較大差異。在95%置信度的前提下,當R=-1時,在250和330 MPa應力水平下,漏斗形試樣的疲勞壽命分別是等截面試樣的2.22~5.76倍和2.01~2.44倍;當R=0.1時,在475和550 MPa應力水平下,漏斗形試樣的疲勞壽命分別是等截面試樣的2.04~3.14倍和1.80~2.74倍。

(2)由試樣形狀引起的應力集中和表面殘余壓應力是漏斗形試樣的疲勞壽命高于等截面試樣的主要原因。等截面試樣的平行部位和夾持端之間的切向過渡圓弧是產生應力集中的根源,且其表面殘余壓應力低于漏斗形試樣。

(3)建議在今后的疲勞測試分析或引用數據時,在疲勞試驗數據后標注試樣形狀,避免因忽略不同試樣形狀得出的試驗數據差值而造成較大的計算誤差。