國內低壓聚乙烯生產工藝的現狀

陳蓓艷

(中國石油化工股份有限公司 科技開發部,北京 100728)

聚乙烯是高分子材料中產量較高的產品[1-2],近年來全球年產量約100 Mt,其中,高密度聚乙烯(HDPE)所占比例超過40%,線型低密度聚乙烯(LLDPE)所占比例超過30%,低密度聚乙烯(LDPE)所占比例超過20%。目前全球聚乙烯產能穩步增長,預計2022年全球產能將達到130 Mt以上[3-5]。

目前,我國聚乙烯行業仍處于嚴重供不應求的狀態。如2019年國內聚乙烯產能為17.93 Mt,但1~11月的聚乙烯進口量高達10.38 Mt,對外依存度約為38%。造成市場供不應求的原因為:1)我國聚乙烯產能尚無法滿足實際需求;2)國內主要生產聚乙烯通用牌號,但在高端專用牌號方面仍依賴進口[6]。

不同聚乙烯品種通常采用的生產工藝不同[1-2,7],HDPE和LLDPE均采用低壓聚乙烯工藝生產,聚合壓力通常低于6 MPa;而LDPE采用高壓聚乙烯工藝生產,聚合壓力通常高于200 MPa。在全球范圍內,HDPE的生產工藝主要包括淤漿法和氣相法,其中,淤漿法包括CX工藝、Hostalen工藝和Innovene S工藝等,氣相法包括Unipol工藝和SGPE工藝等;LLDPE最常見的生產工藝為氣相法,如Unipol工藝、SGPE工藝和Innovene G工藝等。上述生產工藝可使用不同種類的催化劑,如Unipol工藝和Innovene S工藝可使用鈦系[8-9]、鉻系[10]和茂金屬催化劑,Hostalen工藝和CX工藝則全使用鈦系催化劑。

本文詳細綜述了國內淤漿聚乙烯工藝和氣相聚乙烯工藝的工藝流程、技術特點及產品牌號等,簡單介紹了國內外規模較小的幾種低壓聚乙烯生產工藝,并對國內低壓聚乙烯工藝和技術的發展趨勢進行了展望。

1 低壓淤漿聚乙烯工藝

1.1 CX工藝

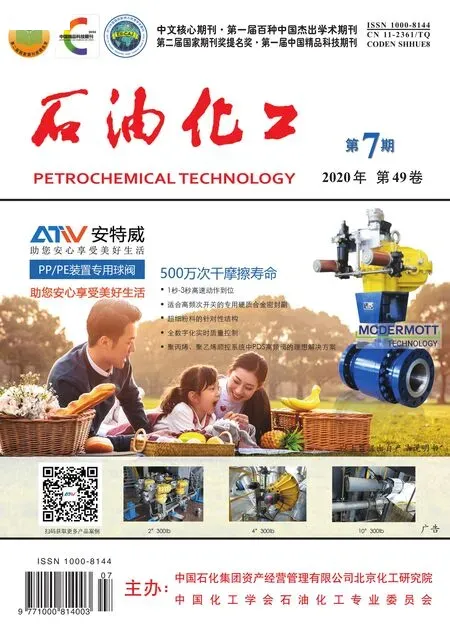

CX工藝流程見圖1[11]。日本三井油化公司的CX工藝曾是生產HDPE的主流工藝之一,單條生產線的產能約為70~100 kt/a,共聚單體為丙烯和丁烯,分散介質為己烷。由于每條生產線包含兩個攪拌釜式反應器,所以可采用并聯和串聯兩種生產方式,反應漿液經離心機固液分離后采用滾動干燥床脫除聚合粉料中的殘余溶劑。近年來,該裝置大多采用釜外循環技術進行改造,產能明顯提高。同時新型高效催化劑的應用使裝置生產的聚乙烯粉料堆密度大幅增加,細粉及低聚物含量明顯降低,反應器結垢與母液線堵塞的風險減小,裝置運行的穩定性增加。

圖1 CX工藝流程[11]Fig.1 Flow chart of CX process[11].

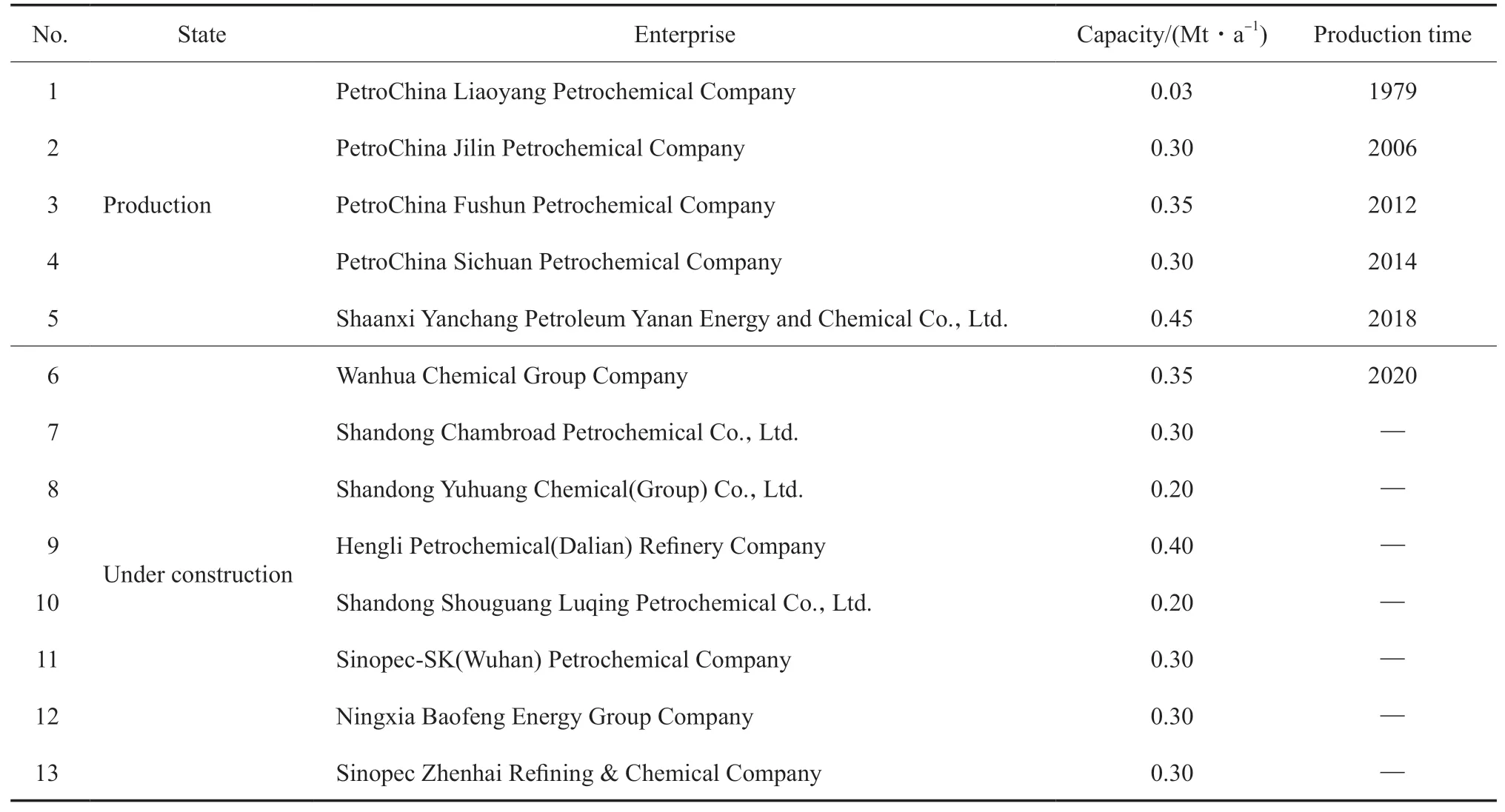

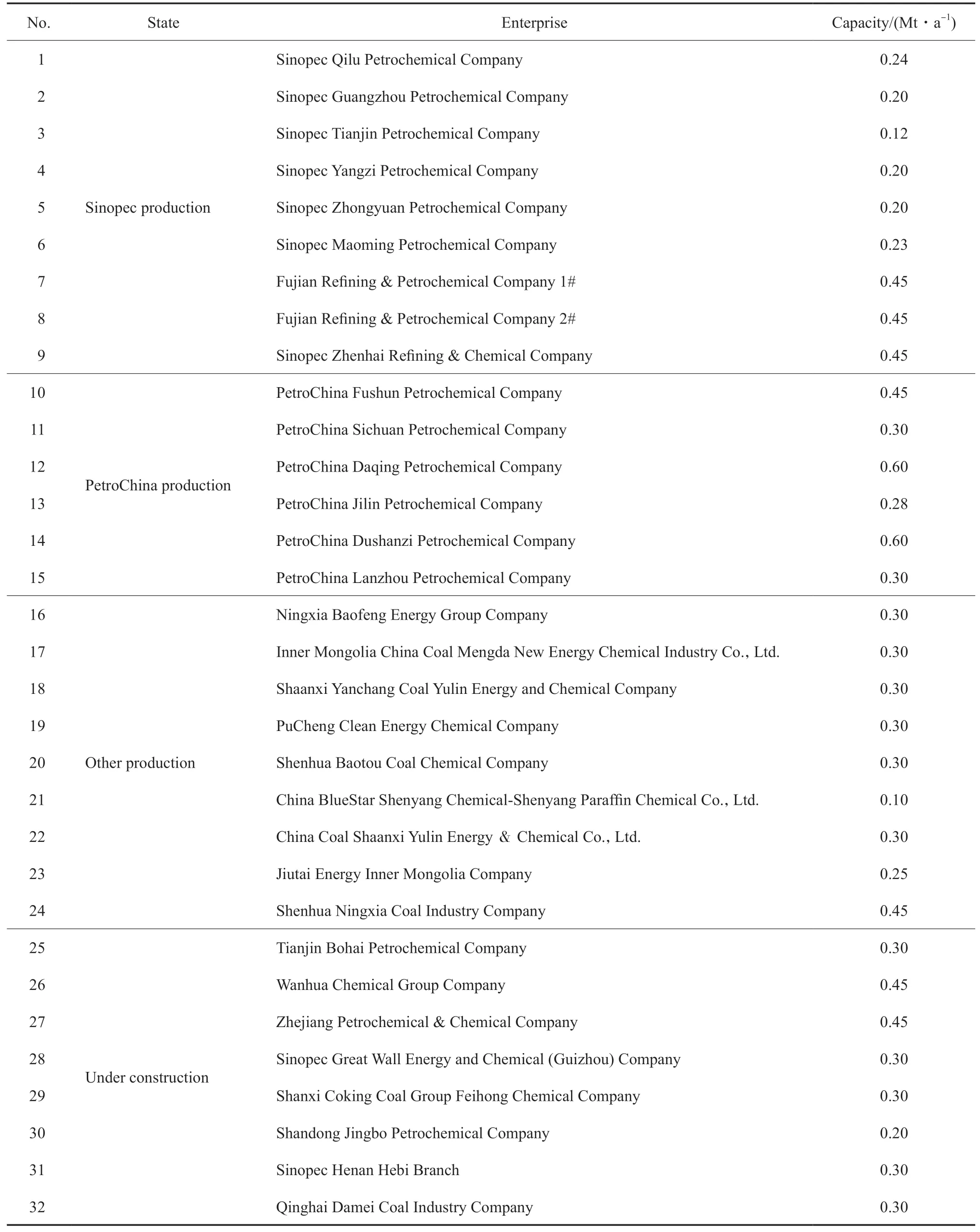

由于CX工藝的升級改進較為緩慢[12],導致工藝在產能、能耗和裝置占地面積等方面明顯落后于現有的Hostalen工藝,因此國內新建聚乙烯裝置并未采用該工藝[13]。國內目前僅有4套CX工藝裝置投產(表1),產能不足1 Mt/a,主要采用中國石化催化劑北京奧達分公司(簡稱奧達分公司)的BCE系列催化劑。雖然該工藝技術相對落后,但仍可以生產高性能的HDPE產品。國內CX裝置產能較小,適合生產市場用量較小的高技術HDPE產品,如氯化聚乙烯(CPE)專用料、鋰電池隔膜料和超高分子量聚乙烯(UHMWPE)專用料。中國石化揚子石化分公司是國內領先的HDPE專用料生產廠家,產品包括高速擠出成型用塑改型CPE專用料YEC-5008T、高門尼黏度CPE專用料YEC-5515TH、低門尼黏度CPE專用料YEC-5415TL、塑改型CPE專用料5505T、鋰電池隔膜專用料YEV-4500等。中國石化燕山石化公司是國內領先的UHMWPE生產廠家,產品包括通用級專用料MⅠ-MⅣ、纖維級專用料X-9300GK/9400GK、板材級專用料B-0340GK/0440GK等。

表1 國內主要CX工藝聚乙烯裝置Table 1 Domestic CX polyethylene plant

1.2 Hostalen工藝

Hostalen工藝是20世紀60年代中期由德國Hoechst公司開發的,是使用Ziegler-Natta催化劑的低壓聚乙烯工業化裝置。經過LyondellBasell公司的持續升級改進,成為技術先進的生產工藝之一[14-16]。

Hostalen工藝產能較高,通常為300~400 kt/a,共聚單體為丁烯,分散介質為己烷。工藝包含兩個攪拌釜式反應器,可采用并聯和串聯兩種生產方式,反應漿液經離心機固液分離后采用流化床脫除聚合粉料中的殘余溶劑。類似于CX工藝,Hostalen工藝生成的低聚物和重質烴主要分散于己烷母液,較少進入聚合粉料。這使得Hostalen工藝需要增加低分子蠟處理單元,但聚合產品的揮發性有機化合物含量較低。

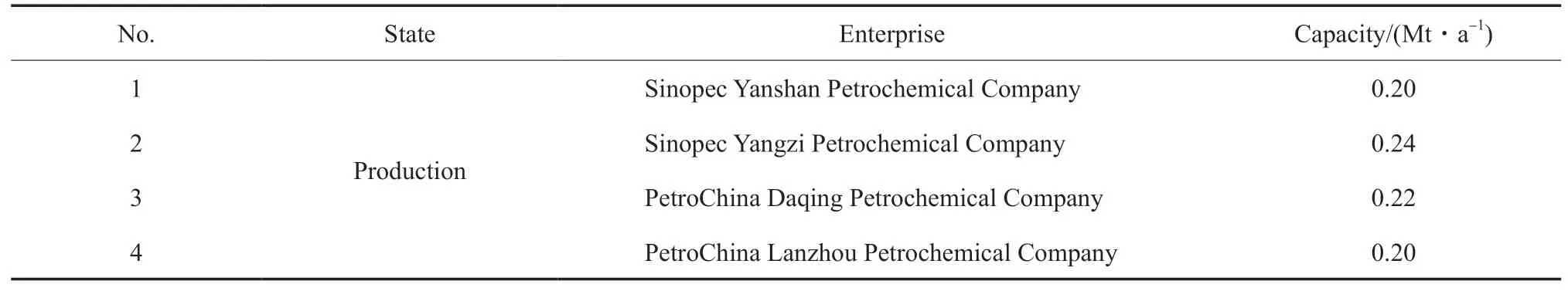

目前新推出的Hostalen ACP工藝(圖2)有3個攪拌釜式反應器,當采用串聯方式生產管材料時,在第一反應器生產低分子量均聚物,第二反應器生產中分子量共聚物,第三反應器生產高分子量共聚物。此類產品具有優異的剛韌平衡、抗應力開裂和加工性能。由于Innovene S和Borstar工藝停止對外轉讓,CX工藝較為落后,Hostalen工藝成為國內新建HDPE裝置的主要備選方案。

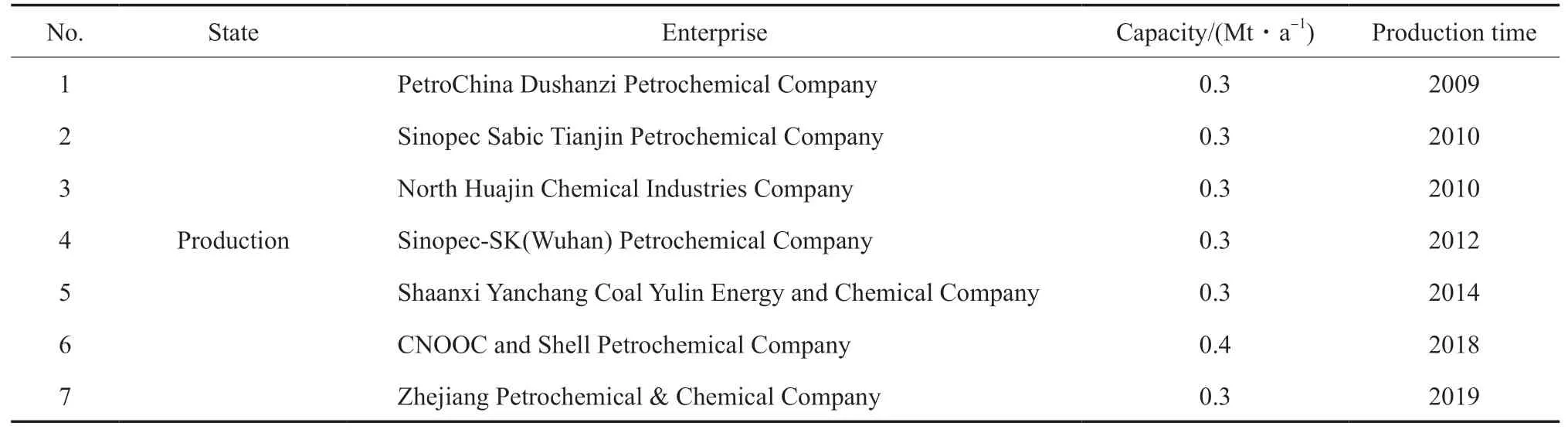

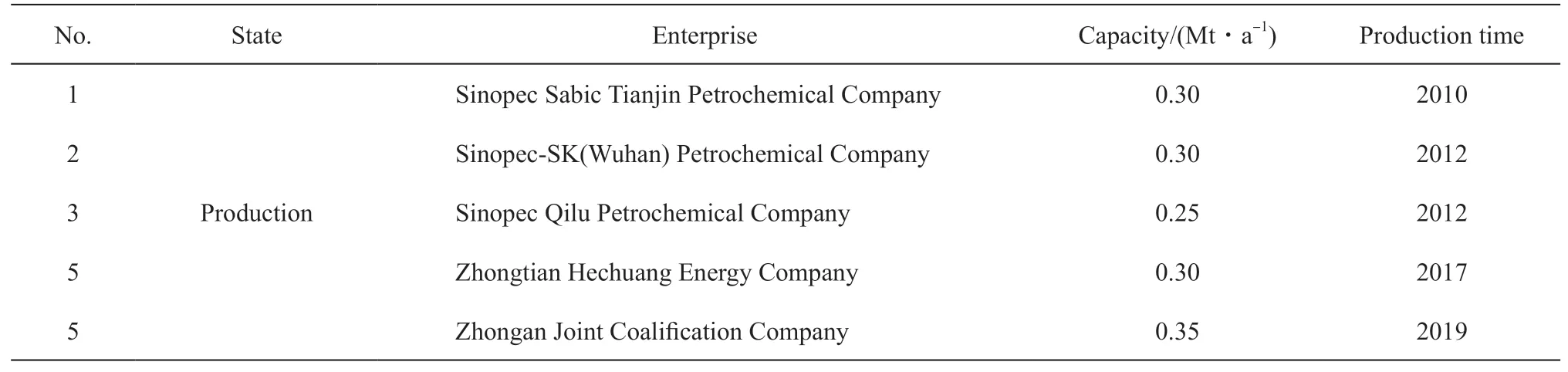

國內Hostalen工藝聚乙烯裝置見表2。如表2所示,目前國內已有5套Hostalen工藝聚乙烯裝置投產,總產能約為1.4 Mt/a;有8套Hostalen裝置在建,總產能約為2.30 Mt/a。目前Hostalen工藝全部采用鈦系催化劑,奧達分公司的BCE-H100催化劑整體性能優異。該工藝生產的牌號包括雙峰膜料HM9455F1、雙峰管材料HMCRP100N和注塑料HC7260等。

圖2 Hostalen ACP工藝的流程Fig.2 Flow chart of Hostalen ACP process.

表2 國內Hostalen工藝聚乙烯裝置Table 2 Domestic Hostalen polyethylene plant

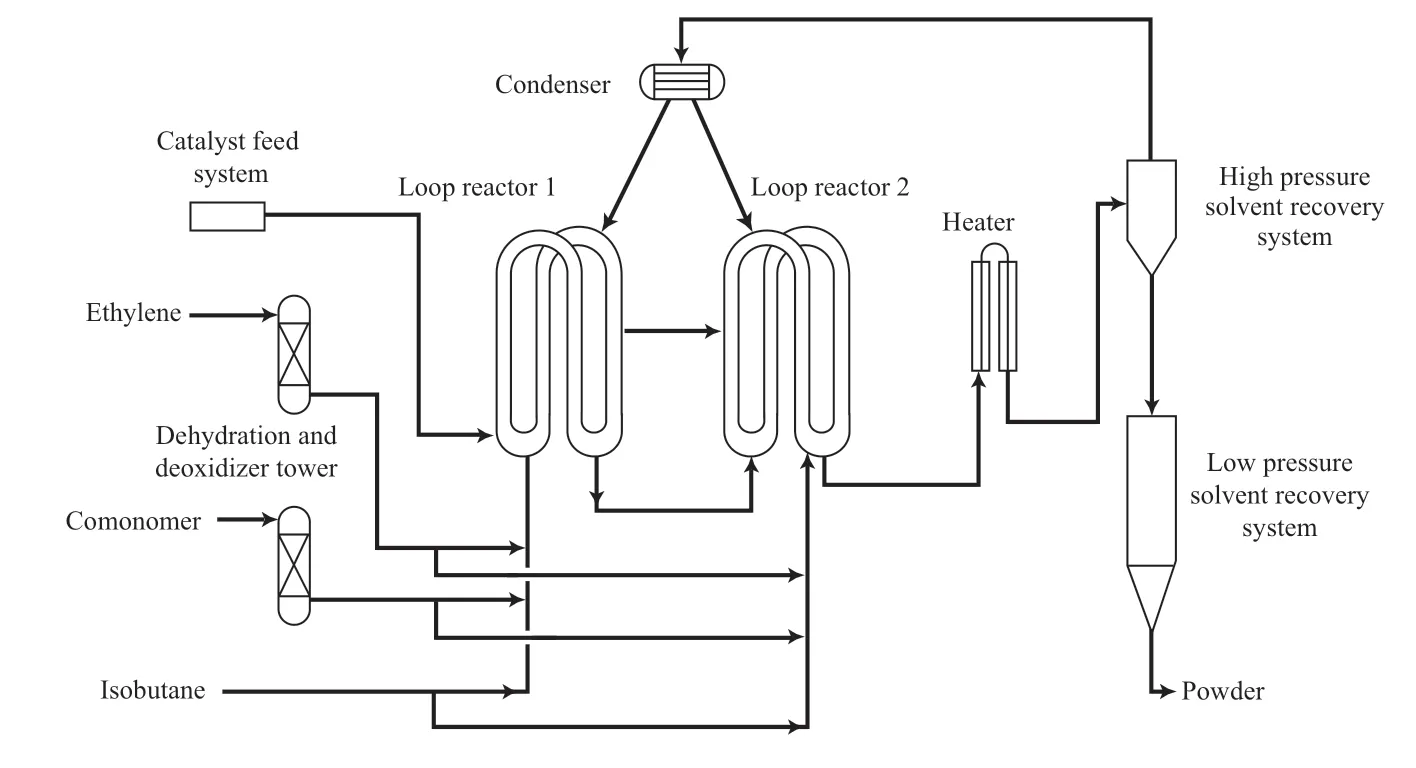

1.3 Innovene S工藝

Innovene S工藝是Inoes公司開發的雙環管淤漿工藝,產能約為0.3~0.4 Mt/a,共聚單體為己烯,分散介質為異丁烷,可以使用Ziegler-Natta、鉻系和茂金屬催化劑,工藝流程見圖3。該工藝裝置由兩個環管反應器組成,僅能以串聯方式運行,聚合粉料經旋液分離器濃縮后直接閃蒸脫除殘余溶劑。該環管工藝易于撤除反應熱,且溶劑回收系統相對簡單,因此具有較小的占地面積。該工藝沒有脫蠟單元,所以溶解于反應溶劑的聚合物組分會附著于粉料表面、軸流泵和反應器內壁。因此,該聚合工藝對催化劑共聚性能的要求較高[17-18]。

圖3 Innovene S工藝的流程Fig.3 Flow chart of Innovene S process.

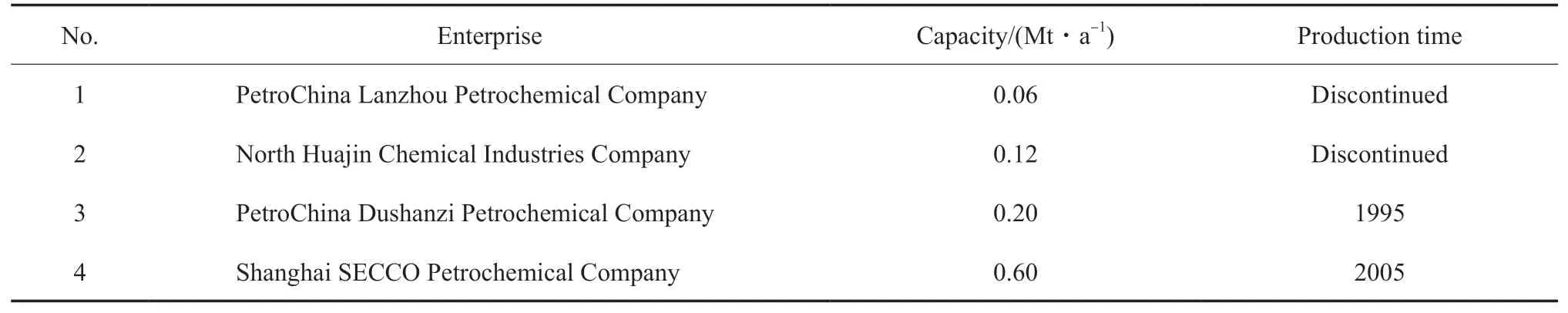

國內Innovene S工藝聚乙烯裝置見表3。如3表所示,國內目前有7套Innovene S裝置投產,實際產能2.2 Mt/a,所使用的Ziegler-Natta催化劑主要為奧達分公司的BCL-100系列,使用的鉻系催化劑為NTR930或EP30X。由于Innovene S工藝已停止對外技術授權,國內暫時不會有新裝置建設。該工藝涵蓋吹塑、注塑、薄膜、拉絲料及管材料等產品,主要產品為管材料PN049-030-122(LS)、中空料HD5502XA和注塑料T60-800等。

近年來,中沙(天津)石化有限公司和中韓(武漢)石油化工有限公司先后開發了超韌PE100(PE100RC)和鈦系中空料產品。其中,PE100RC的耐環境應力開裂性能更為優異,能夠適應新型非開挖等安裝方法,具有環境友好、節省時間和成本等優點。鈦系中空產品具有更高的沖擊強度和耐環境應力開裂性能,有望完全代替鉻系中空產品,這不僅可以避免裝置停車切換催化劑,還可以減少高毒性鉻系催化劑的使用。

表3 國內Innovene S工藝聚乙烯裝置Table 3 Domestic Innovene S polyethylene plant

綜上所述,國內低壓淤漿聚乙烯裝置主要使用Ziegler-Natta催化劑生產PE100管材料、注塑料、膜料和CPE專用料等HDPE產品,使用鉻系催化劑生產中空料和膜料等HDPE產品。但迄今為止,上述裝置極少生產茂金屬聚乙烯產品,這源于此類HDPE產品與Ziegler-Natta聚乙烯產品相比無競爭優勢,而此類中密度聚乙烯和LDPE產品更適合采用氣相單反應器的Unipol工藝生產。

2 低壓氣相聚乙烯工藝

2.1 Unipol工藝

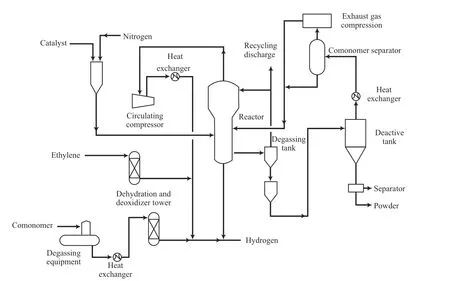

在氣相法工藝中,美國Univation公司的低壓氣相流化床工藝,即Unipol工藝是生產LLDPE應用最廣泛的工藝[3,19]。該工藝于1968年開發成功,經過不斷的改進與優化,目前可生產出高、中、低密度的各種聚乙烯產品。Unipol工藝流程見圖4。該工藝簡單,操作彈性大,氣相單體直接轉化成干燥流動的固態粒狀聚合物,無需分離、提純和回收溶劑與稀釋劑;較少產生廢氣、廢液,對環境影響較小。因此,該工藝已成為國內新建HDPE裝置的主要備選方案[3,20-21]。Unipol工藝可使用Ziegler-Natta、鉻系和茂金屬催化劑[22-23],主要有鉻系的UCAT-B和UCAT-G,用于生產HDPE;鈦系的M催化劑(商用名稱UCAT-A)和UCAT-J,用于生產LLDPE/HDPE,茂金屬催化劑XCAT和雙峰催化劑 PRODIGY等。

國內Unipol工藝聚乙烯裝置見表4。如表4所示,國內目前共有24套Unipol裝置投產,實際產能超過7.6 Mt/a;在建裝置8套,產能約2.6 Mt/a。Unipol工藝涵蓋注塑、滾塑、單絲、薄膜等產品,主要包括LLDPE牌號DFDA-704270477208和HDPE牌號DMDA-89208008等。

圖4 Unipol工藝的流程Fig.4 Flow chart of Unipol process.

由于Unipol工藝僅包含單個反應器,所以非常適合于生產單峰茂金屬聚乙烯產品。中國石化齊魯石化分公司是國內領先的生產商,產品包括:1)PE-RT管材料QHM22F/QHM32F,該產品加工性能優異,比進口產品具有更好的耐壓性能和熱穩定性;2)高性能膜料F3306S、F2703S和F181ZR,該制品具有優異的力學和光學性能;3)滾塑料R335HL/R332HL,該產品具有極高的沖擊強度和良好的加工性能,可用于生產大型柴油箱和儲罐等高端產品。

2.2 SGPE工藝

SGPE工藝是中國石化具有自主知識產權的氣相聚乙烯技術,該工藝流程簡單、操作靈活、投資和運行成本低,可根據需要使用Ziegler-Natta、鉻系和茂金屬催化劑,可生產出高、中、低密度的各種聚乙烯產品。SGPE工藝可采用己烯為共聚單體,能夠生產高性能產品,如PE80管材料、高強度膜料和大中空料等。

國內SGPE工藝聚乙烯裝置見表5。如表5所示,國內目前共有5套SGPE裝置投產,實際產能為1.5 Mt/年。中國聚烯烴產業的發展不可能長期依賴進口技術,開發具有自主知識產權的工藝技術是其必然趨勢。

2.3 Innovene G工藝

Innovene G工藝與Unipol工藝相似,均為單反應器的氣相流化床工藝。雖然Innovene G工藝在國外應用較多,但在國內僅有2套裝置仍在運行。該工藝同樣可使用Ziegler-Natta、鉻系和茂金屬催化劑,能夠生產出高、中、低密度的各種聚乙烯產品。國內Innovene G工藝聚乙烯裝置見表6。如表6所示,國內僅有的4套裝置中已有2套停產,說明該工藝的經濟效益不佳。

表4 國內Unipol工藝聚乙烯裝置Table 4 Domestic Unipol polyethylene plant

表5 國內SGPE工藝聚乙烯裝置Table 5 Domestic SGPE polyethylene plant

表6 國內Innovene G工藝聚乙烯裝置Table 6 Domestic Innovene G polyethylene plant

3 其他低壓聚乙烯工藝

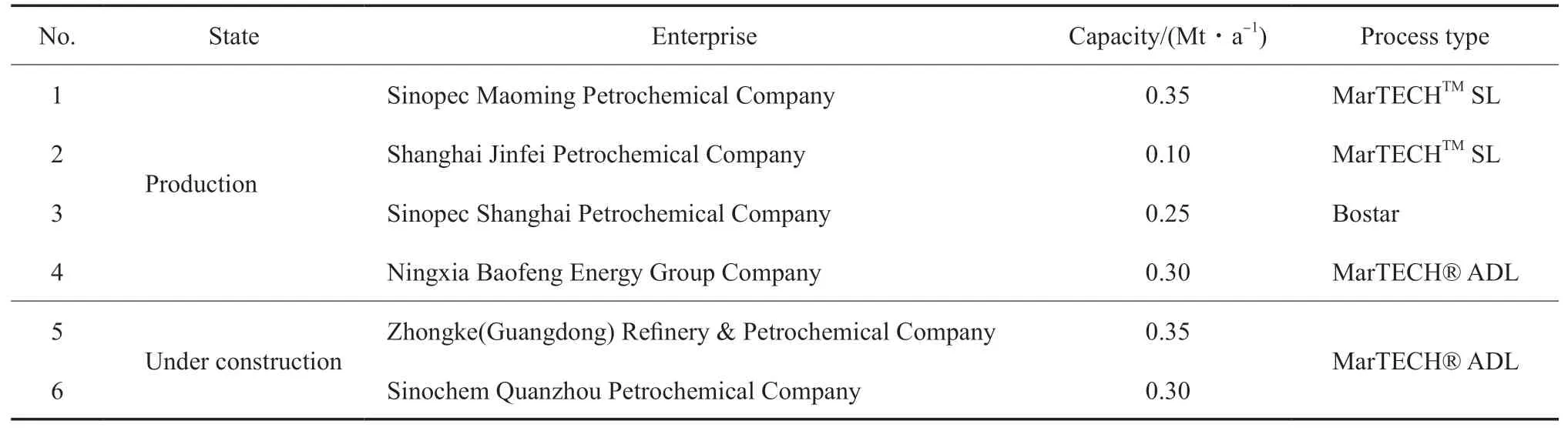

除上文所述工藝外,國內還有菲利普斯單環管、道達爾-雪弗龍雙環管以及北歐雙峰等幾種市場規模較小的工藝,如表7所示。

菲利普斯淤漿單環管工藝用于生產HDPE產品,主要使用鉻系催化劑。北歐雙峰工藝包括1個預聚環管反應器、1個環管反應器和1個氣相反應器,主要使用Ziegler-Natta催化劑。由于該工藝包含氣相反應器,因而能夠生產密度更低且性能更優的HDPE產品。但北歐雙峰工藝已經停止對外技術授權,所以國內僅有1套裝置運行。

道達爾-雪弗龍淤漿雙環管工藝可使用Ziegler-Natta、鉻系和茂金屬催化劑,能夠生產注塑料、管材料、中空料和膜料等產品。與其他淤漿雙反應器不同,道達爾-雪弗龍淤漿裝置生產PE100管材料時,第1反應器生產高分子量共聚物,第二反應器生產低分子量均聚物,且取消了中間處理單元。

表7 國內其他工藝聚乙烯裝置Table 7 Other domestic polyethylene processing units

4 結語

未來5年,我國低壓聚乙烯生產行業將有大量項目投產,使得國內聚乙烯產能快速增加。由于國內生產的聚乙烯產品,尤其是煤化工企業的產品主要為低端產品,而高附加值專用料仍以進口為主,這將導致“低端過剩,高端不足”的不利局面。因此,國內聚乙烯生產企業應重視基礎研究和高附加值專用料的開發,盡快實現產品結構轉型,從而提高企業競爭力和盈利能力。