西部某氣井油管螺紋脫扣失效分析*

梁明華, 李京川, 婁 琦, 仝 珂

(中國石油集團石油管工程技術研究院, 西安710077)

中國西部某油田氣井使用的L80 鋼級Φ88.90 mm×6.45 mm 外加厚油管在起油管過程中油管螺紋脫扣, 造成油管掉井。 該批次油管在該油田其他氣井作業過程中也發生了螺紋脫扣掉井事故。 油管失效事故輕則造成油管損壞、 油管柱落井, 重則可使整口井報廢, 造成巨大的經濟損失[1-4]。 油管失效的主要形式之一是脫扣[5-10], 分析油管脫扣原因, 對于防止或減少同類失效事故的發生具有十分重要的意義。 本研究針對此次L80 鋼級Φ88.90 mm×6.45 mm 外加厚油管脫扣失效事故, 對失效樣品進行了相關檢驗分析, 同時抽取同批次庫存未使用油管進行了對應的檢驗, 基于檢驗結果對該井油管脫落掉井的原因進行了分析。

1 油管螺紋形貌分析

1.1 內螺紋形貌

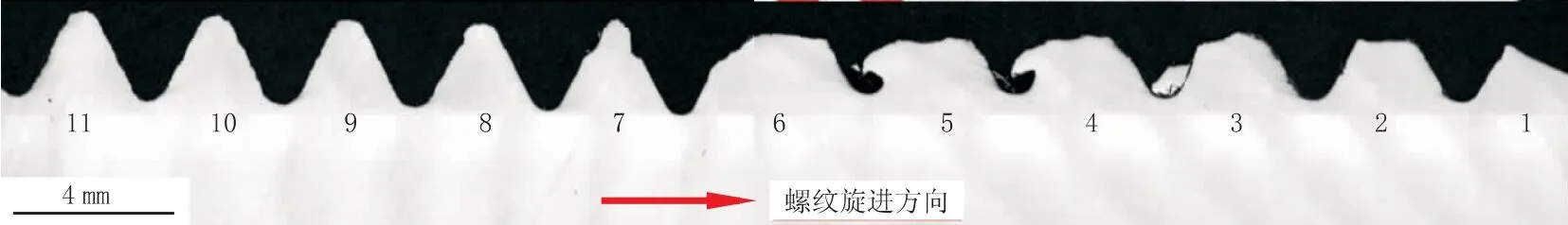

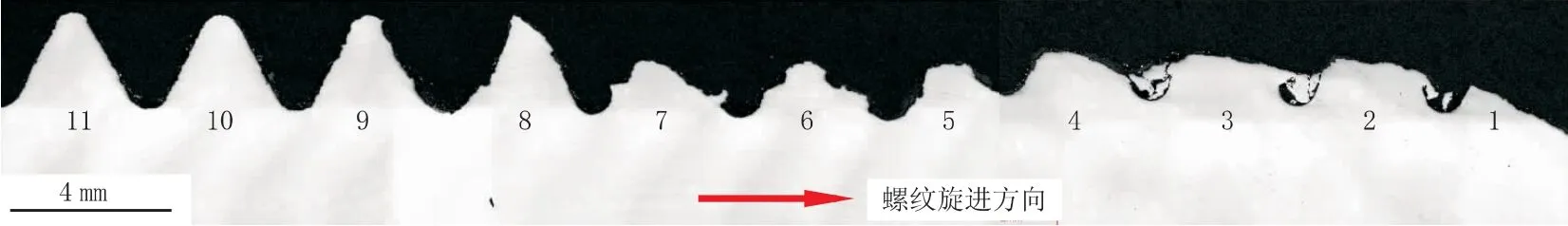

采用MEF4M 金相顯微鏡及圖像分析系統對油管螺紋進行組織和形貌分析。 失效樣品1 為接箍內螺紋, 形貌如圖1~圖3 所示。 將失效樣品和庫存未使用樣品進行對比, 發現接箍現場端螺紋銹蝕嚴重, 具有錯扣特征, 樣品微觀組織與庫存未使用樣品無顯著差異。

由圖1~圖3 可見, 失效樣品1 的螺紋第1~5 牙可見明顯損傷, 牙型不完整且組織呈明顯流線變形; 第6 牙和第7 牙齒頂及側壁可見局部組織呈流線變形; 第8 牙之后螺紋未見明顯變形組織。 接箍部位損傷螺紋呈現由大端端面向內側傾斜變形, 螺紋牙型的變形方向與螺紋上扣時的旋進方向相反, 導向面變形嚴重。

圖1 失效樣品1 內螺紋宏觀形貌

圖2 失效樣品1 內螺紋低倍形貌

圖3 失效樣品1 損傷內螺紋變形形貌及組織特征

1.2 外螺紋形貌

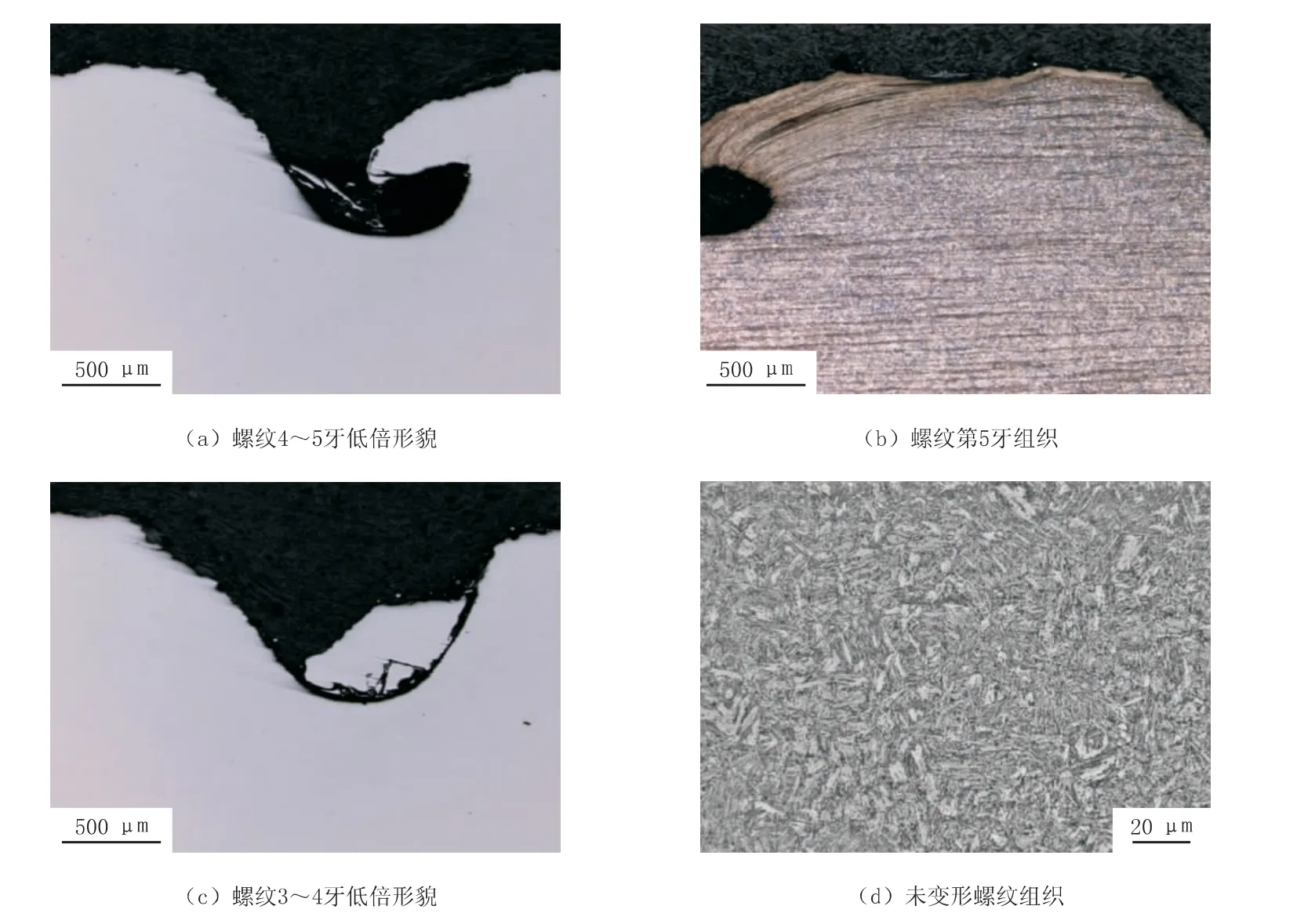

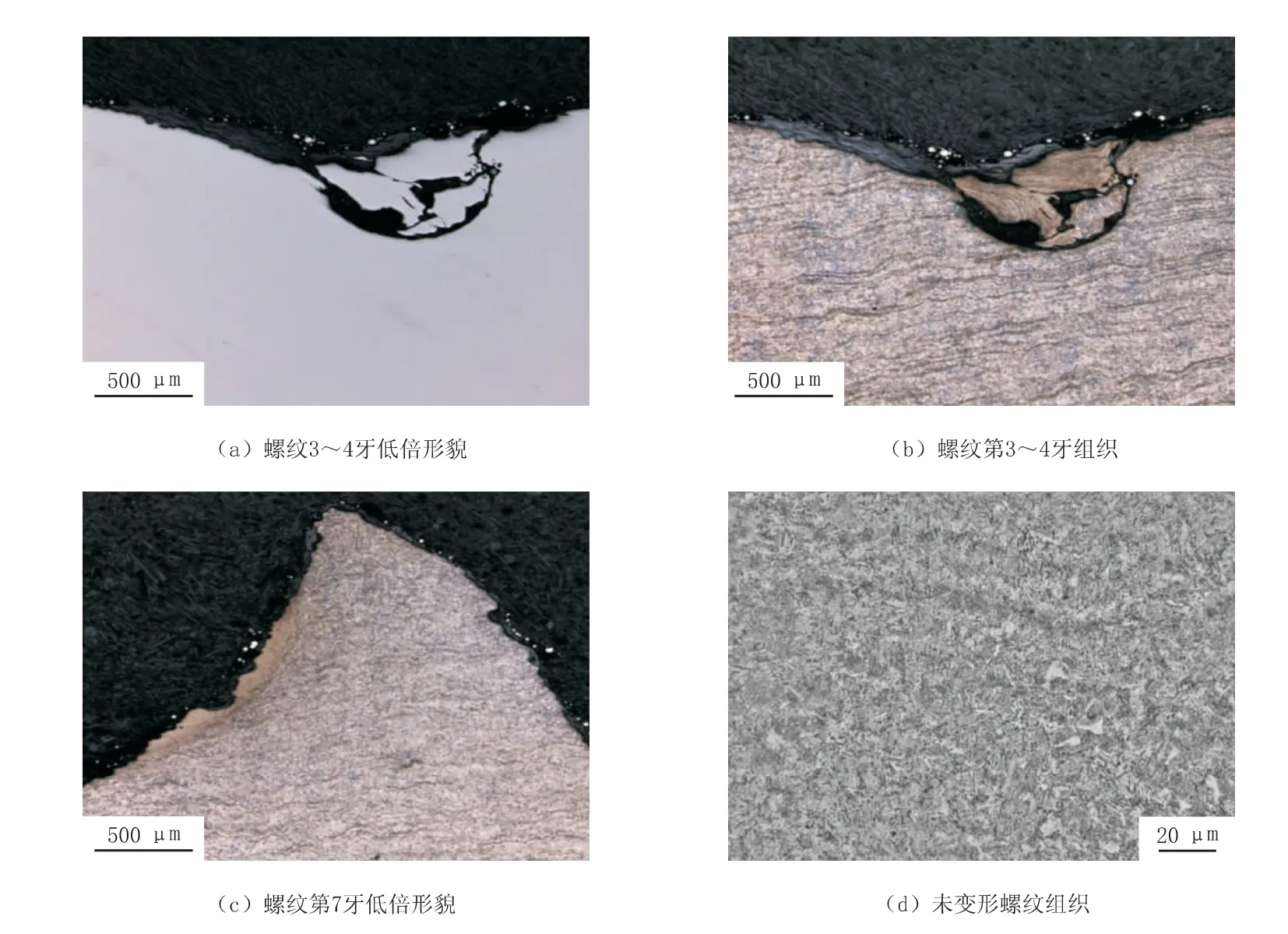

失效樣品2 為油管外螺紋, 失效樣品形貌如圖4~圖6 所示。 將失效樣品和庫存未使用樣品進行對比, 發現外螺紋同樣存在嚴重的銹蝕,具有錯扣特征, 樣品微觀組織與庫存未使用樣品無顯著差異。

圖4 失效樣品2 外螺紋宏觀形貌

由圖4~圖6 可見, 失效樣品2 螺紋第1~6牙可見明顯損傷, 牙型不完整且組織呈明顯流線變形; 第7 牙和第8 牙側壁局部組織呈流線變形; 第9 牙及之后螺紋未見明顯變形組織。 管體部位損傷螺紋呈現由小端端面向內側傾斜變形,螺紋牙型的變形方向與螺紋上扣時的旋進方向相反, 導向面變形嚴重。

圖5 失效樣品2 外螺紋低倍形貌

圖6 失效樣品2 損傷外螺紋變形形貌及組織特征

2 油管理化性能檢測

2.1 理化檢驗

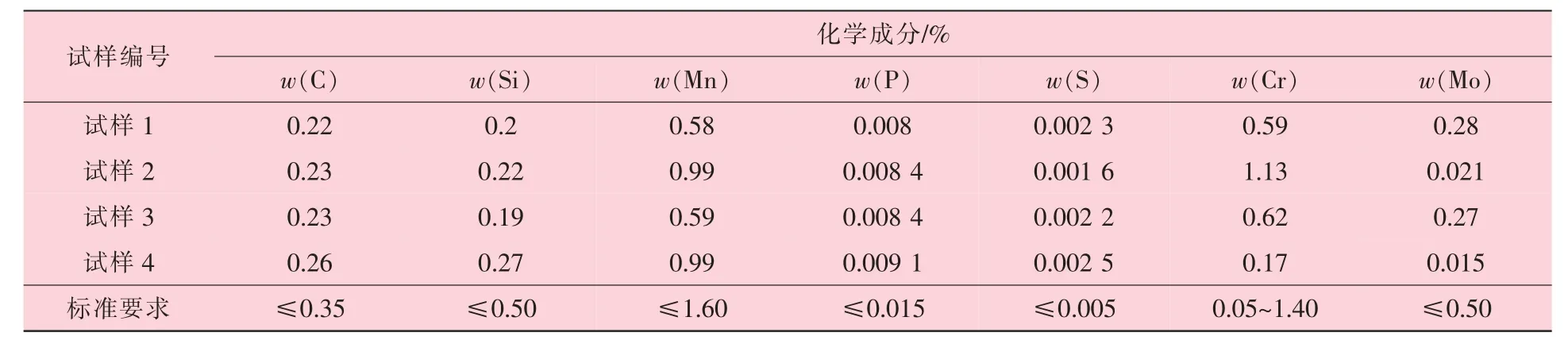

從失效樣品和庫存未使用產品上分別取樣,試樣1 和試樣2 分別為失效樣品的接箍和管體,試樣3 和試樣4 分別為庫存樣品的接箍和管體。使用ARL4460 直讀光譜儀、 CMT5105 材料試驗機、 PIT302D 沖擊試驗機、 RB2002T 洛 氏硬度計進行化學成分分析、 拉伸性能試驗、 夏比沖擊試驗和洛氏硬度檢測。 化學成分分析結果見表1, 力學性能檢測結果見表2。 分析結果表明, 失效樣品和同批次未使產品理化檢驗結果無顯著差異, 各項檢驗結果均符合訂貨技術條件要求。

表1 化學成分分析結果

表2 力學性能檢測結果

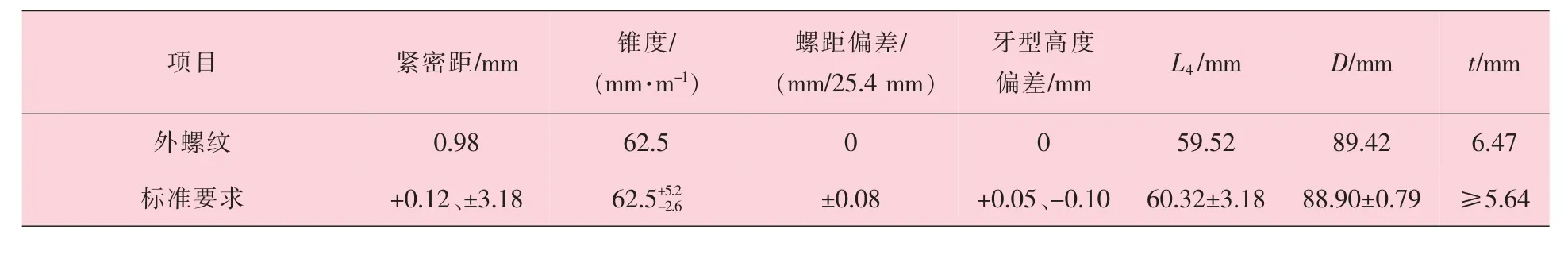

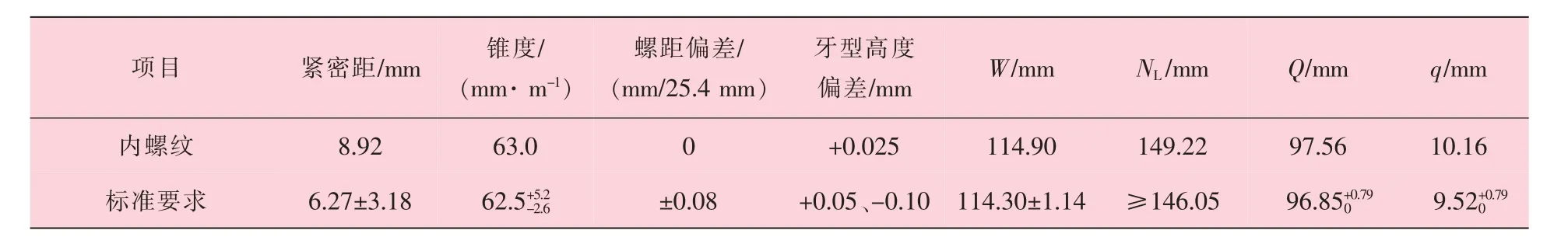

2.2 螺紋檢測

采用標準量規在庫存未使用鋼管中抽檢油管的外螺紋進行檢測, 結果見表3, 接箍現場端內螺紋檢測結果見表4。 由檢測結果可知, 抽取的未使用油管及其接箍的螺紋參數均符合API SPEC 5B—2008 (R2015)[11]和API SPEC 5CT—2011[12]要求。

表3 外螺紋接頭檢測結果

表4 內螺紋接頭檢測結果

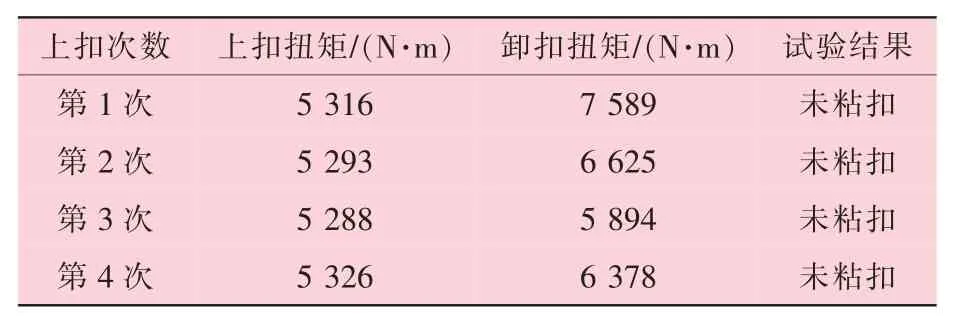

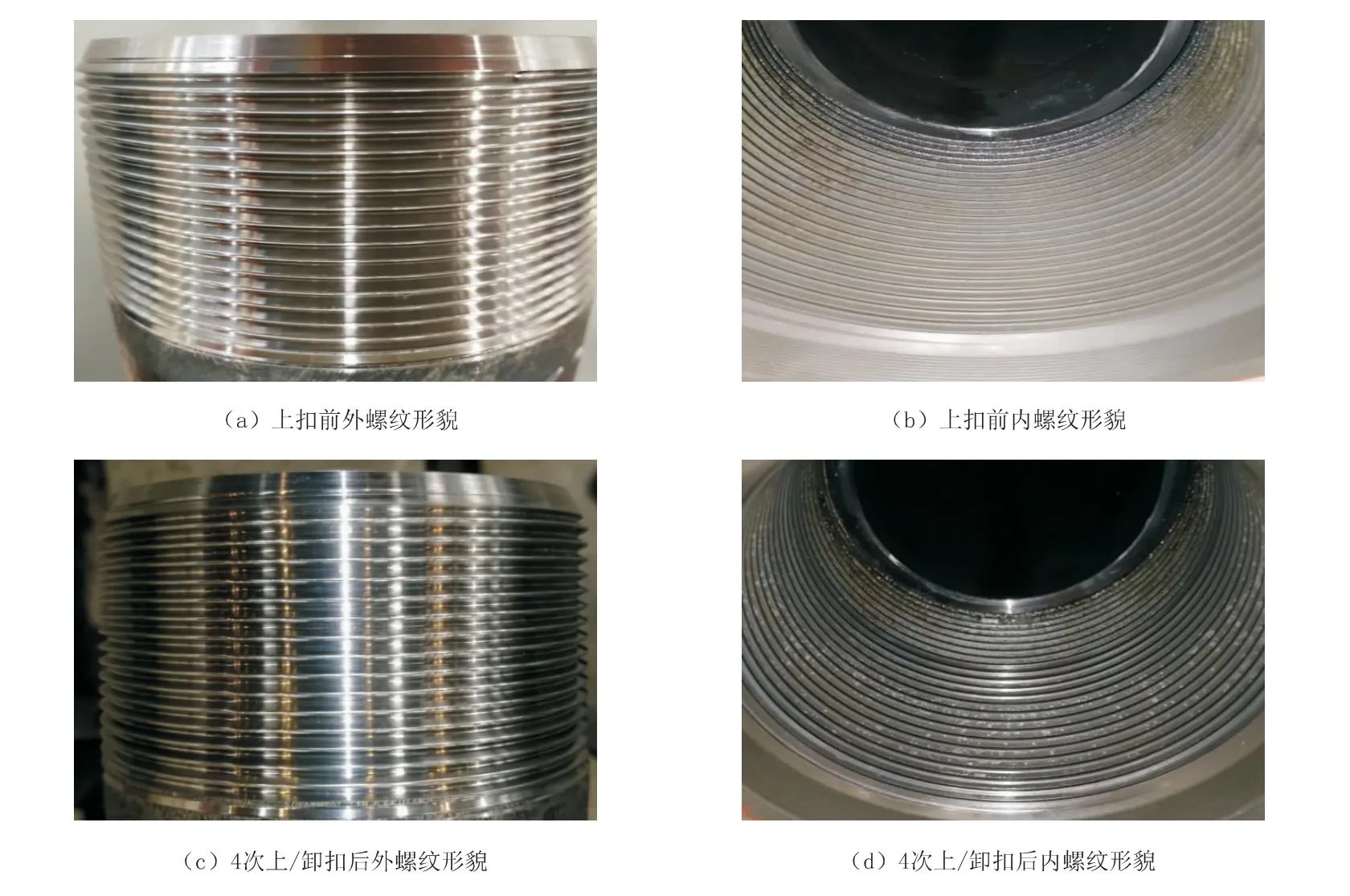

2.3 上扣、 卸扣實物試驗

為了檢驗油管螺紋在上/卸扣過程中的抗粘扣能力, 參考API SPEC 5B—2008 (R2015)條款4.1.3 “油管的連接應能經受4 次機緊和卸開操作而不發生螺紋粘扣損傷”, 制定油管4 次上/卸扣試驗方案; 扭矩參考API SPEC 5C1—1999 (R2015)[13]條款5.3.1 制定, 推薦扭矩4 240 N·m, 最小扭矩3 190 N·m, 最大扭矩5 300 N·m, 應用扭矩試驗系統進行上/卸扣試驗。 同編號的試樣內外螺紋組合上扣, 試驗上扣端為現場上扣端, 上扣前均勻涂抹BESTTOLIFE 72733 螺紋脂, 充分手緊, 上扣速度為5~10 r/min。 庫房抽取的未使用油管上/卸扣試驗結果見表5。

表5 庫房抽取的未使用油管上/卸扣試驗結果

油管試樣在4 次上/卸扣試驗過程中均未出現粘扣現象, 第4 次卸扣后管體外螺紋無明顯變化,接箍內螺紋磷化涂層存在不同程度的破損, 油管試樣4 次上/卸扣試驗前后的形貌如圖7 所示。

圖7 油管試樣4 次上/卸扣試驗前后的形貌

2.4 拉伸至失效試驗

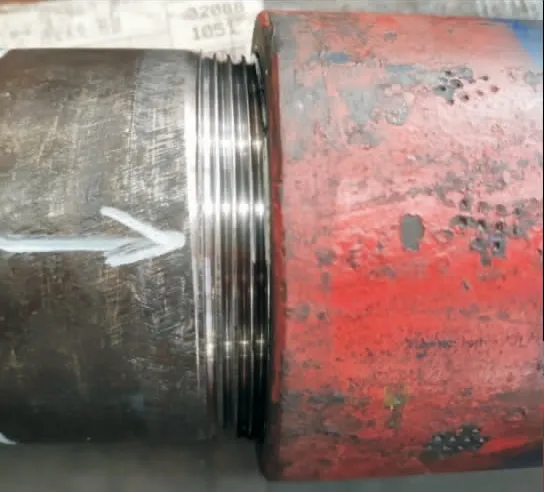

依據標準SY/T 6128—2012[14], 使用1 500 t復合加載試驗系統對庫房抽取的全尺寸試樣進行了拉伸至失效試驗。 按照失效外螺紋宏觀分析得出的平均上扣嚙合牙數, 確定試樣現場端的連接位置, 模擬現場上扣位置如圖8 所示。

拉伸至失效試驗結果見表6。 從表6 中可以看出, 試樣連接強度達到了API TR 5C3—2008[15]中同規格L80-1 EU 油管的1.38 倍; 拉伸至失效試驗失效形式為管體斷裂失效, 螺紋連接處未發生顯著變化, 說明接頭部位連接強度高于管體。 試樣失效后的形貌如圖9 所示。

圖8 試樣模擬現場上扣位置

表6 拉伸至失效試驗結果

圖9 試樣拉伸至失效后形貌

3 檢測結果綜合分析

針對失效樣品的形貌觀察可發現, 接箍內螺紋第1~5 牙可見明顯損傷, 牙型不完整且組織呈明顯流線變形; 第6 牙和第7 牙齒頂及側壁可見局部組織呈流線變形。 第8 牙之后螺紋未見明顯變形組織。 接箍部位損傷螺紋呈現由大端端面向內側傾斜變形, 螺紋牙型的變形方向與螺紋上扣時的旋進方向相反, 導向面變形嚴重。 失效樣品外螺紋第1~6 牙可見明顯損傷, 牙型不完整且組織呈明顯流線變形; 第7 牙和第8 牙側壁局部組織呈流線變形; 第9 牙及之后螺紋未見明顯變形組織。 管體部位損傷螺紋呈現由小端端面向內側傾斜變形, 螺紋牙型的變形方向與螺紋上扣時的旋進方向相反, 導向面變形嚴重。 綜合分析可以發現, 其螺紋上扣嚙合至第8~9 牙, 將嚙合螺紋牙型形狀與未嚙合的螺紋牙型對比發現,嚙合過的螺紋輪廓明顯變小, 結合受力方向, 說明上扣時造成了螺紋導向面變形, 螺紋牙型頂部磨損, 相應承載面積變小。 損傷螺紋中, 存在錯扣痕跡, 說明在此之前的嚙合中已發生錯扣, 并導致了螺紋牙型的嚴重損傷, 進而大幅降低螺紋接頭的連接強度。

試驗結果表明, 失效油管和庫房抽樣油管的化學成分分析、 拉伸性能試驗及硬度檢測結果均符合訂貨技術條件要求。 庫房抽樣油管的螺紋參數及幾何尺寸檢驗結果均符合API SPEC 5CT—2011 和API SPEC 5B—2008 (R2015) 標準的要求。 庫房抽樣油管的拉伸至失效結果符合API TR 5C3—2008 對同規格油管的要求。 庫房抽取同批次油管的上/卸扣試驗表明, 試樣通過了API SPEC 5B—2008 (R2015) 要求的上/卸扣試驗, 在第4 次卸扣后未發現螺紋損傷。 通過全尺寸試樣拉伸至失效試驗, 驗證了螺紋牙型完整的接頭, 通過手緊連接即可上扣嚙合至第8~9 牙,且這種情況下螺紋具有超過管體的承載能力, 此時接箍端面外露螺紋5 牙。 該油管的管體承載能力達到了標準要求值的1.38 倍。

4 結 論

(1) 失效油管和庫房抽樣油管的材料性能無明顯差異, 檢驗結果符合訂貨技術條件的要求。

(2) 上扣作業過程中, 錯扣引起油管螺紋發生粘扣, 螺紋損傷、 螺紋牙型嚴重磨損、 組織變形, 降低了螺紋接頭的承載能力, 大幅降低了其連接強度, 從而導致滑脫事故的發生。