基于API RP 5C5:2017 標準的特殊螺紋接頭密封性能評價研究

唐家睿, 徐 凱, 周新義, 汪 強,楊曉龍, 彭建軍, 蘭增林

(1. 國家石油天然氣管材工程技術研究中心, 陜西 寶雞721008;2. 寶雞石油鋼管有限責任公司, 陜西 寶雞721008)

1 概 述

油管柱和套管柱是油套管通過螺紋連接在一起, 能承受高溫、 高壓、 拉伸、 壓縮、 彎曲等載荷, 長度達幾千米到一萬米的專用采輸系統[1]。 隨著深井、 超深井、 高壓油氣井、 稠油熱采井、 重腐蝕井、 定向井等的開采, 對石油套管提出了越來越苛刻的技術要求。 據統計, 接頭部位是整個管柱最薄弱的環節[2], 因此, 接頭性能直接決定了石油套管產品乃至整個管柱的性能[3]。

特殊螺紋接頭突破了API 接頭在結構設計方面的框架, 一般具有連接強度高、 密封性能好等優點, 較好地解決了油套管接頭的結構完整性和密封完整性問題, 應用范圍不斷擴大[4]。 2017年發布的API RP 5C5: 2017 《套管和油管接頭試驗程序推薦作法》[5]規定了石油天然氣工業用套管及油管螺紋連接必要的驗證試驗方法及接收準則, 所規定的試驗是設計驗證程序的一部分,并可以為驗證螺紋連接的試驗載荷包絡線和極限載荷與制造廠的聲明是否一致提供客觀證據[6]。API SPEC 5CT[7]及API SPEC 5B[8]是油套管制造的主要標準, 也是油套管訂貨、 驗收、 使用的主要依據, 但是在實際的訂貨、 驗收、 使用過程中仍有很多問題無法解決, 如油套管的使用性能(連接強度、 密封性能、 抗螺紋黏結性能)。 因此,有必要配合API RP 5C5: 2017 和ISO 13679:2002[9]標準對所選用的油套管進行評價, 進而選擇適合工況的油套管[10]。

2017 年1 月, API RP 5C5 第4 版 正 式 發布, 其與ISO 13679: 2002 標準的不同主要在于: ①試樣越來越少, 由ISO13679: 2002 的8根減少到API 5C5: 2017 的5 根; ②試樣接頭的加工要求越來越嚴格、 科學, 對錐度、 密封面和螺紋中徑的要求越來越高, 更多考慮到生產加工中的小概率事件; ③試樣項目類型越來越少, 但越來越復雜; ④試驗內容越來越接近工況, 可參考價值越來越強; ⑤試驗周期越來越長, 對一根試樣的考驗更加嚴苛。

本研究以Φ139.7 mm×12.7 mm 規格的Q125鋼級某特殊螺紋接頭為分析對象, 基于API RP 5C5: 2017 標準的試驗程序進行實物評價試驗,來評價特殊螺紋接頭的密封性能。

2 基于API 5C5:2017 標準的特殊螺紋接頭密封性能

2.1 試驗方法

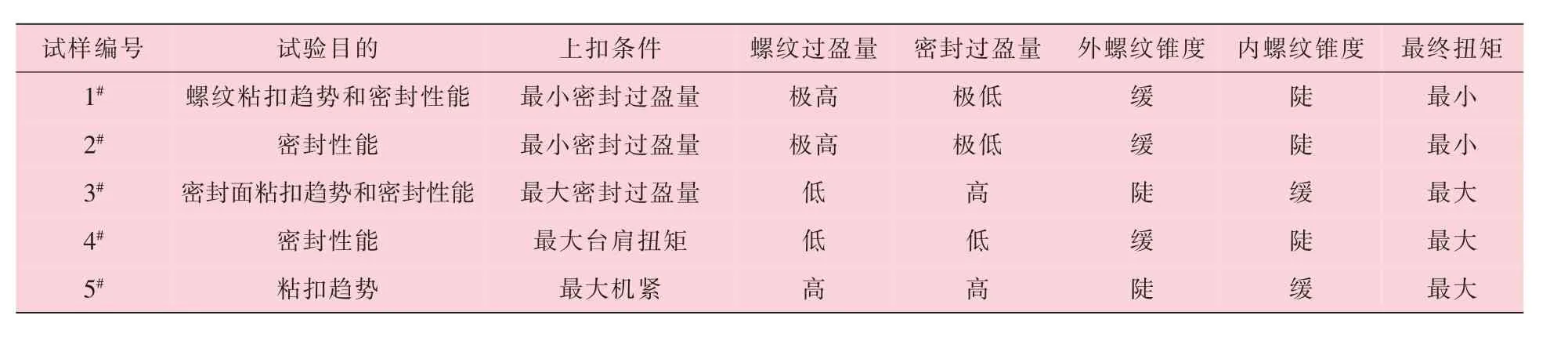

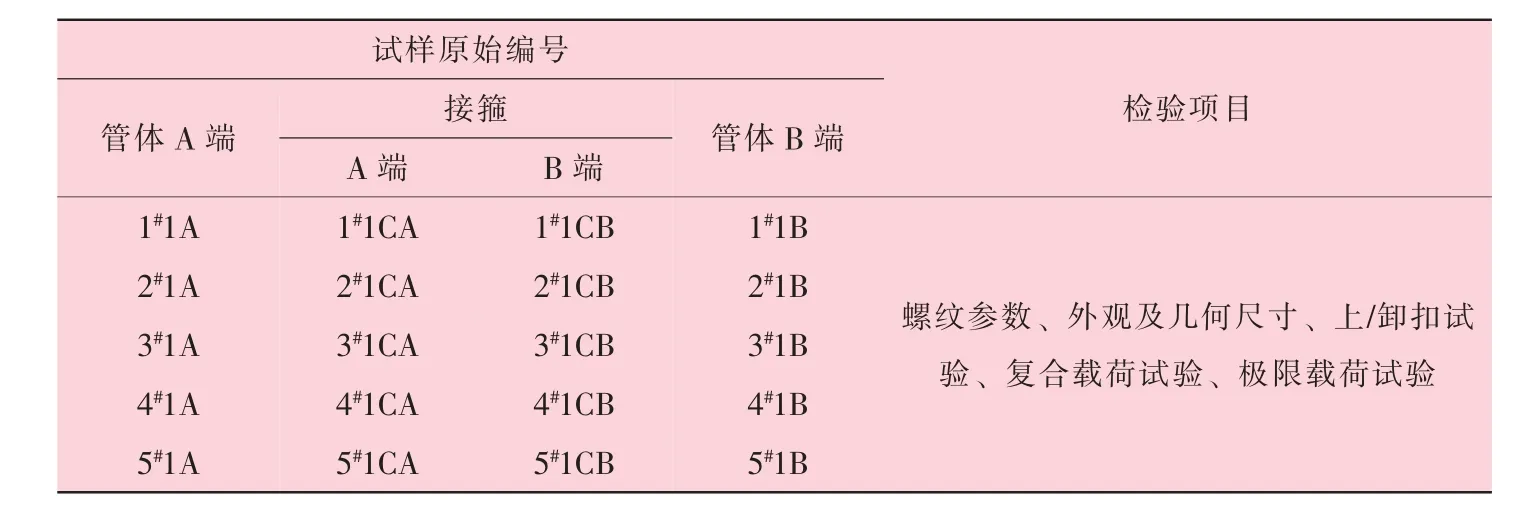

根據API 5C5: 2017 CAL IV 級標準對所選取的特殊螺紋極限樣進行實物評價試驗。 實物評價試驗目的、 條件和結果見表1, 檢驗項目見表2。 其中, 1#和2#極限樣屬于密封低過盈樣, 且上扣扭矩最小, 最容易在復合加載試驗中發生泄漏; 3#極限樣屬于密封高過盈樣, 且上扣扭矩最大, 最容易在上卸扣試驗中發生粘扣。

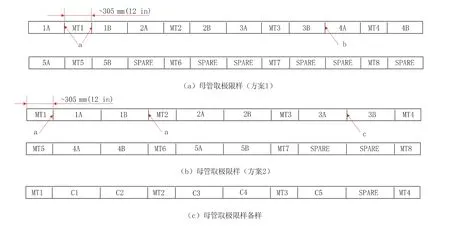

全尺寸評價試驗極限樣及材料樣取樣如圖1所示, 其中, MT 為材料樣短節, 材料樣應在相應極限樣附近取樣。

表1 全尺寸評價試驗目的、條件及結果

表2 全尺寸評價試驗試樣編號及檢驗項目

圖1 全尺寸評價試驗極限樣及材料樣取樣分布

2.2 特殊螺紋接頭上卸扣性能評價試驗

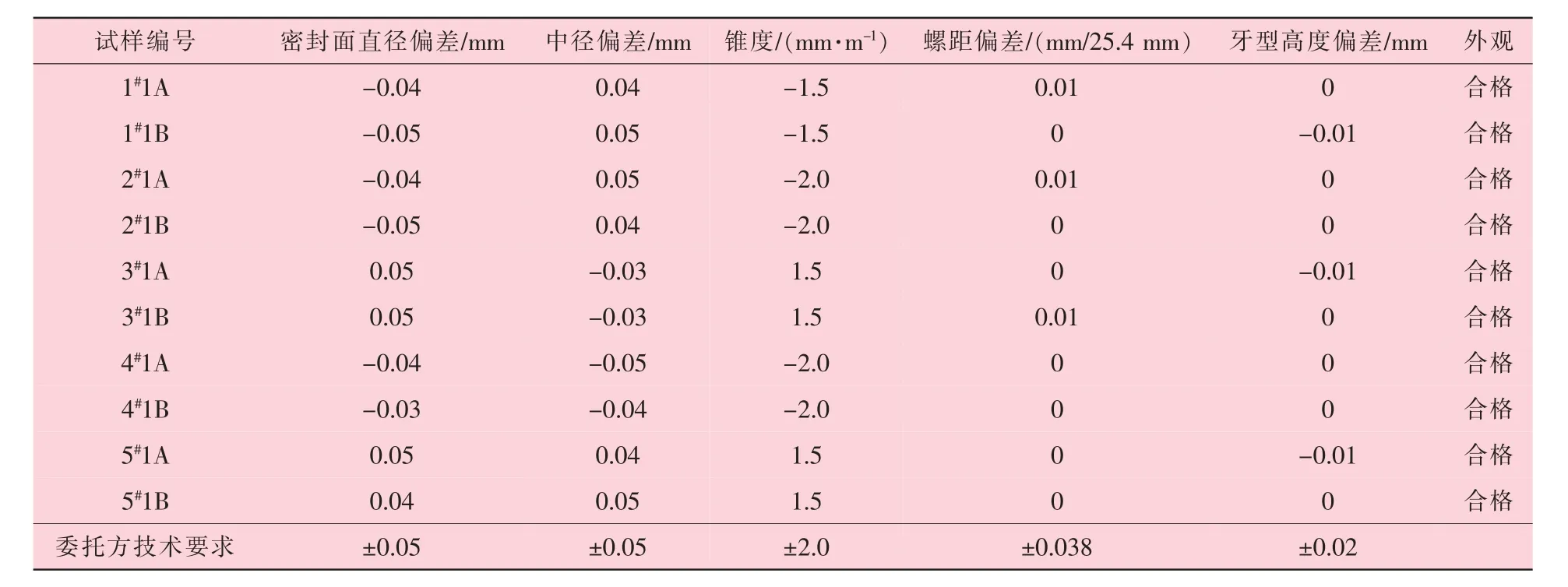

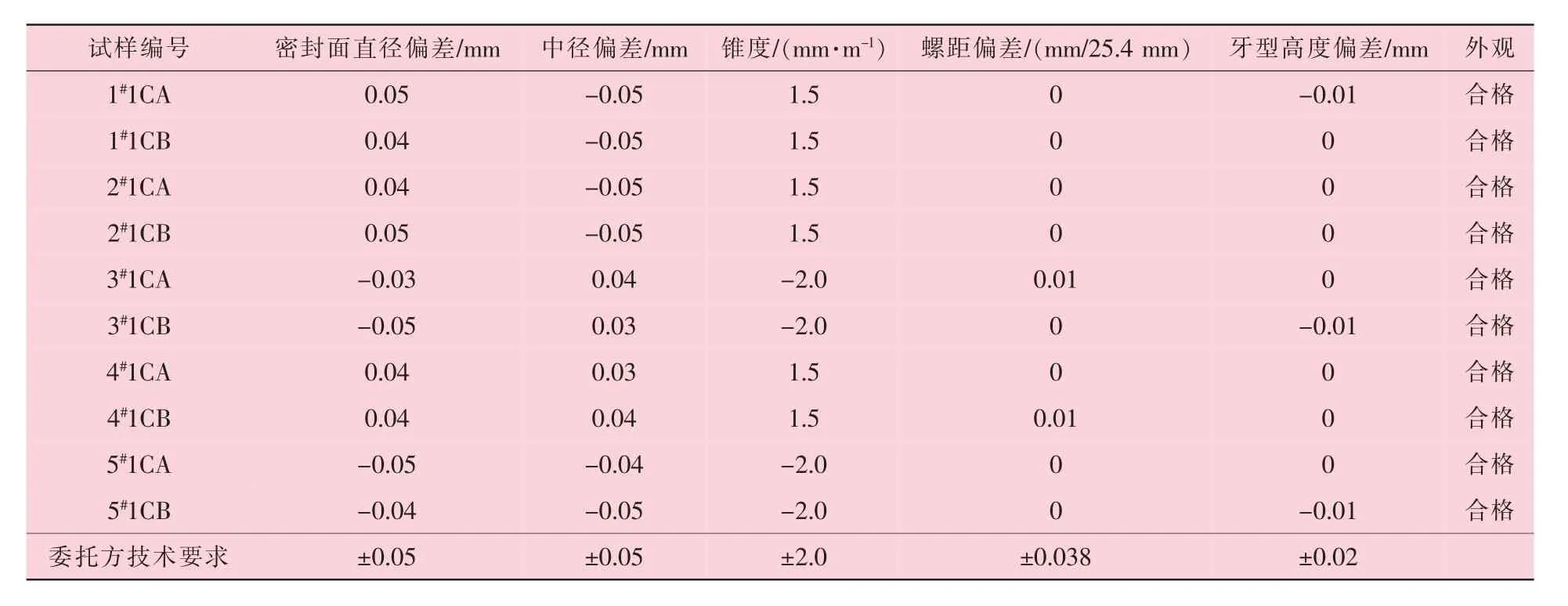

在接箍極限樣磷化前依據API RP 5C5: 2017使用中徑規、 密封直徑規等對外螺紋接頭與內螺紋接頭螺紋參數進行檢測, 結果見表3 和表4。

表3 外螺紋接頭檢驗結果

表4 內螺紋接頭檢驗結果

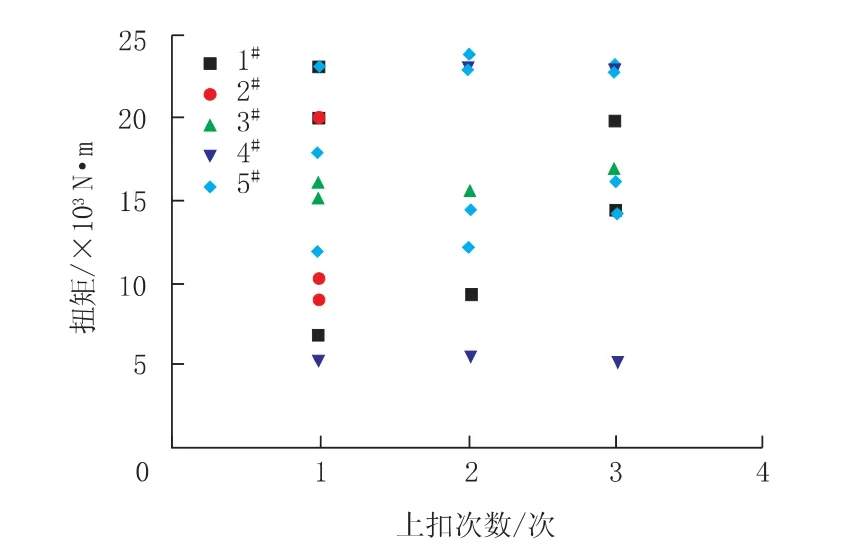

依據API RP 5C5: 2017 標準對5 根極限樣進行上卸扣試驗。 上扣扭矩及臺肩扭矩結果如圖2所示。 極限樣臺肩扭矩與上扣扭矩的比值為0.24~0.78。 其 中, 1#、 2#、 4#試 樣 的 比 值 比 較低, 4#試樣的比值最低。 這主要是由于4#試樣螺紋及密封過盈量最小。 3#、 5#試樣的比值比較高, 5#試樣的比值最高, 這主要是由于5#試樣螺紋及密封過盈量最大。 1#極限樣上卸扣曲線及3#極限樣上卸扣后形貌如圖3 所示。 試驗結果表明, 試樣1#、 3#、 4#和5#經過上卸扣試驗均未發生粘扣現象, 符合試驗標準要求。

圖2 試樣上扣扭矩及臺肩扭矩結果

圖3 1#極限樣上卸扣曲線及3#極限樣上卸扣后形貌

2.3 特殊螺紋接頭復合加載試驗

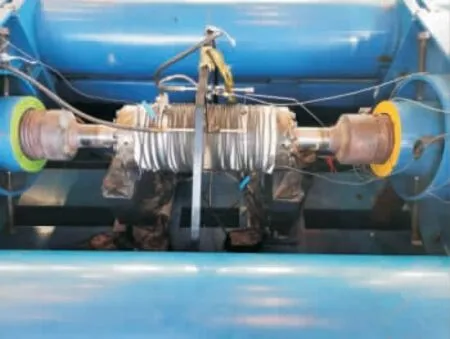

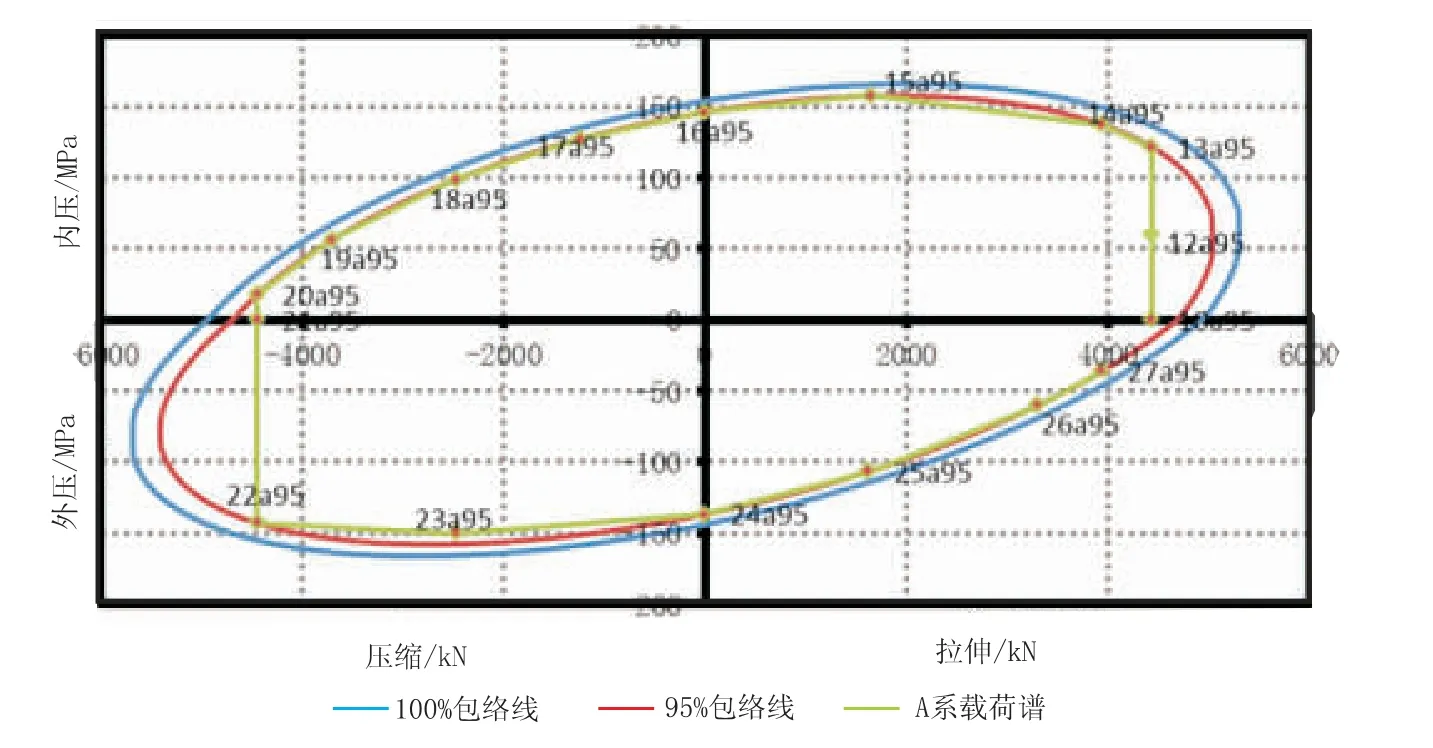

復合加載試驗的主要目的根據油田現場的實際情況, 模擬不同的使用環境 (水、 氣、 升溫等), 對油套管施加復合載荷 (拉伸、 壓縮、 彎曲、 內壓、 外壓等) 進行油套管的全尺寸檢測試驗, 完成API RP 5C5、 ISO 13679 等標準要求的油套管實物性能試驗, 為油井管生產和實驗室產品研發提供技術支持。 API RP 5C5: 2017 CAL IV標準要求對1#~4#極限樣進行復合加載試驗。 復合加載試驗先后要進行B 系、 C 系、 A 系試驗, 試驗裝置如圖4 所示, 包絡線及載荷點如圖5 所示。

圖4 復合加載試驗裝置照片

圖5 復合加載試驗包絡線及載荷點示意圖

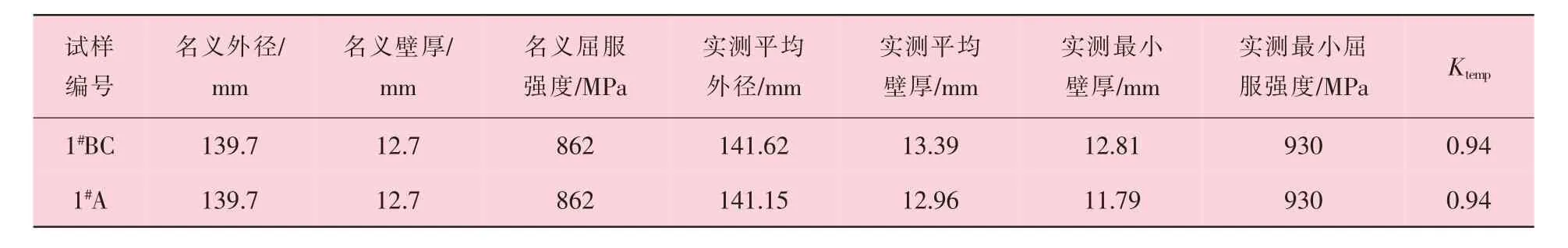

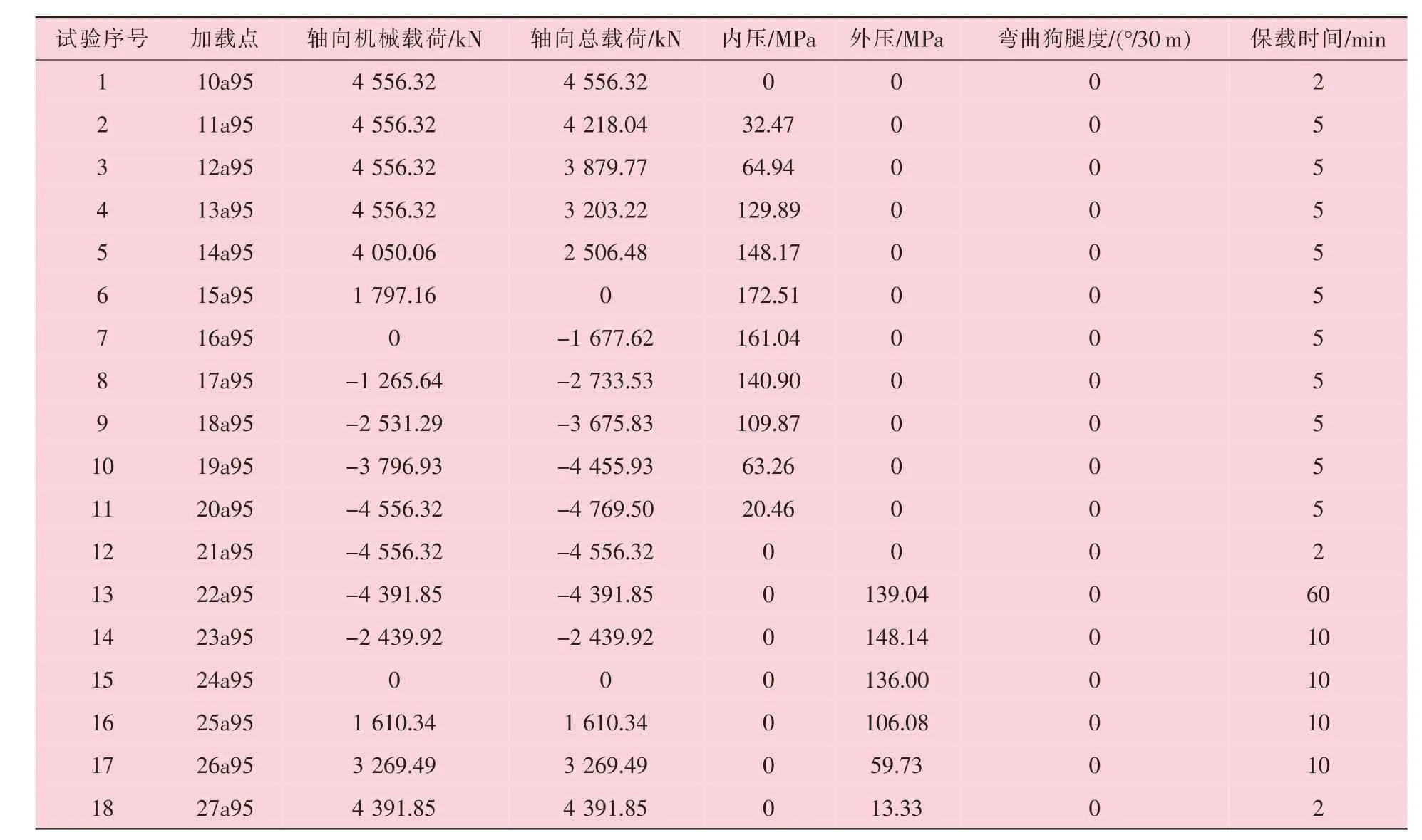

由于API 5C5: 2017 CAL IV 標準要求試驗過程中每根試樣要進行260 多個載荷點、 500 多個試驗過程步的試驗評價。 這里僅以1#試樣的主要載荷點為例進行闡述。 1#極限樣的載荷譜計算參數見表5, 1#試驗CAL IV 級試驗評價載荷見表6。 其中, Ktemp為試樣高溫 (195 ℃) 實測屈服強度與常溫實測屈服強度的比值。

通過試驗觀察, 在整個復合加載過程中,1#~4#極限樣在試驗過程中未出現結構失效及泄漏現象, 符合API RP 5C5: 2017 CAL IV 標準要求。

表5 1#極限樣的載荷譜計算參數

表6 1#試樣CAL IV 級試驗評價載荷(室溫下進行試驗)

2.4 特殊螺紋接頭極限載荷試驗

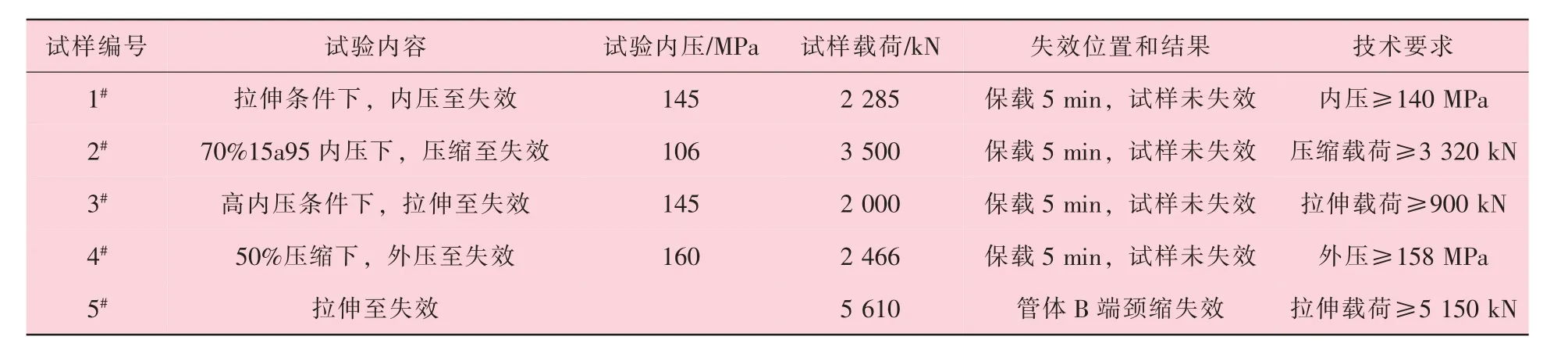

依據API RP 5C5: 2017 CAL IV 標準對1#~5#極限樣分別進行極限載荷試驗。 試驗條件及結果見表7。 1#極限樣極限載荷曲線及5#試樣拉伸至失效圖片如圖6 和圖7 所示。 結果表明, 1#~5#極限樣在試驗過程中的保載點或失效點均超過標準要求的極限載荷, 符合API RP 5C5: 2017 CAL IV 標準要求。

表7 極限樣極限載荷試驗條件及試驗結果

圖7 5#試樣拉伸至失效照片

3 結 論

(1) API RP 5C5: 2017 標 準 與ISO13679:2002 標準的不同主要在于試樣越來越少, 試樣接頭的加工要求越來越嚴格、 科學; 試樣項目類型越來越少, 但越來越復雜; 試驗內容越來越接近工況, 可參考價值越來越強; 試驗周期越來越長, 對一根試樣的考驗更加嚴鉻。

(2) 試樣1#、 3#、 4#和5#經過上卸扣試驗均未發生粘扣現象, 符合標準要求。 極限樣臺肩扭矩與上扣扭矩的比值為0.24~0.78。 其中, 1#、2#、 4#試樣的比值較低, 4#試樣的比值最低。 這主要是由于4#試樣螺紋及密封過盈量最小。 3#、5#試樣的比值比較高, 5#試樣的比值最高, 這主要是由于5#試樣螺紋及密封過盈量最大。

(3) 試樣1#~5#經過上卸扣試驗均未發生粘扣現象, 在整個復合加載試驗過程中, 1#~4#極限樣在試驗過程中未出現結構失效及泄漏現象;1#~5#極限樣在試驗過程中的保載點或失效點均超過標準要求的極限載荷, 滿足API RP 5C5:2017 CAL IV 標準要求。