CFD 模擬仿真技術在空冷式換熱器維檢修中的應用研究

新疆油田公司采氣一廠

空冷式換熱器(以下簡稱空冷器)是石油天然氣與化工工藝處理過程中重要的設備之一[1-3]。空冷器主要由管束、通風機和構架三部分組成。管束通常采用光管外壁裝翅片方式,翅片管作為傳熱管可以擴大傳熱面積,提供換熱效率;翅片管一般分層排列,兩端用焊接或脹接法連接在管箱上,排管通常為3~8 層。

目前空冷器管束的主要檢測手段以渦流探傷和內窺鏡為主,由于管束數量較多,全面檢測不僅工作量大,密封件拆裝還會對設備造成損壞,因此現場檢測擬采用抽樣檢測的方法對翅片管進行檢測。另外,工程經驗表明流場對腐蝕有減弱或加強作用,尤其對于高速流動設備,流場影響尤為明顯。借助計算流體模擬仿真軟件Flow Simulation,通過建立空冷器的三維模型,模擬空冷器內部流場分布,預測腐蝕發生部位,為空冷器抽樣檢測提供指導。

1 建模

以某油氣田的壓縮機前空冷器為例,采用SolidWorks 軟件建立空冷器三維模型。空冷器翅片管束共5 層,每層翅片管的長度為8.5 m,排管寬度為6.5 m;管箱尺寸為6.4 m×0.5 m×1 m;箱體入口管線直徑為0.25 m,總管直徑為0.45 m。如圖1 所示。

圖1 空冷器三維模型Fig.1 Three dimensional model of air cooler

2 計算模型

2.1 數學模型

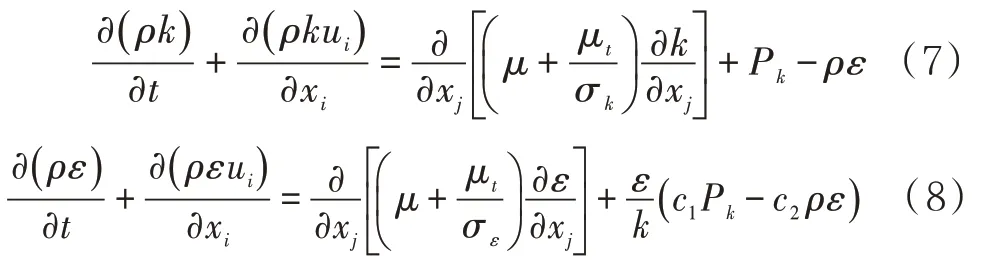

流體計算采用雷諾時均N-S 方程[4-7],表達式如下:

雷諾應力的具體計算方法如下:

式中:τij為雷諾應力,Pa;νt為邊界速度,m/s;μt為湍流黏性系數;k為湍動能,J;ε為耗散率。k和ε采用下面輸運方程求解:

式中:Pk為湍動能生成項;σk和σε為k和ε的湍流普朗特數;c1和c2為模型系數[4]。

2.2 數值模型

以天然氣作為計算介質,根據天然氣流經空冷器的路徑,選取空冷器管道入口和管道出口之間的管箱、管束等作為計算域。由于計算區域模型比較復雜,故采用適應性強的四面體網格離散計算區域模型,計算網格數約10 萬個。在計算邊界確定方面,空冷器采用9 m/s 速度入口、3 000 kPa 壓力出口,設置為無滑移壁面。

3 仿真計算結果及分析

根據上面建立的模擬和設定的邊界條件在軟件中進行計算,結果如圖2。從仿真結果可以看出[8-10],天然氣通過工藝管道進入空冷器后在空冷器前管箱內產生渦流,渦流主要集中在管箱入口管線中間位置,以及入口管線與管線壁連線中間位置(圖2a 所示),導致管箱內該區域流速相對較低,因而管束中流速較高的翅片管主要分布在箱體入口管線對應的位置,其他位置流速相對較低(圖2b所示)。

圖2 空冷器模型計算結果Fig.2 Calculation results of air cooler model

空冷器管束本體的腐蝕大多來自因偏流導致的高流速沖蝕和低流速結垢,尤其是低流速區的結垢。通常境況下,由于管束內流體流速快、管徑小,因此即使管束內出現微小結垢都會對管束內的流體產生比較強烈的影響,一般表現為結垢處出現垢下腐蝕,結垢處之后的管束出現嚴重局部沖蝕腐蝕。

從仿真結果可以看出,流速最快的是管箱入口管處,而管箱內位于兩個入口管之間的中線位置、入口管與管箱壁之間的中線位置都出現了明顯的低流速區。相對于入口管箱,出口管箱處在一個低流速分布狀態,且流速分布也相對均勻。管束流速分布則呈現出中間高、兩側低的特點,尤其在管箱入口和管箱壁之間的中點位置最低。在管束檢測中,應優先對低流速區的管束進行檢測。

4 抽樣檢測

針對管束的管壁減薄采取的主要檢測技術是渦流檢測和內窺鏡檢測[11]。根據CFD 模擬仿真結果和分析判斷對管束進行抽樣檢測,如圖3 所示。根據模擬結果和管束位置,檢測分為5 個區域,每個區域選擇不同的抽檢比例,具體抽檢方案如下:

(1)①、⑤區域管束內介質流速較低,每個區域選取10 根。

(2)②、④區域管束內介質流速較高,每個區域選取5 根。

(3)③區域管束內介質流速較高,但由于區域較大,故選取10 根。

根據前面的檢測結果,針對檢測出現問題的區域,就近擴大檢測范圍,檢測總數控制在管束總數的30%。

采用渦流檢測和內窺鏡檢測方法對管束內部進行檢測,抽樣和檢測結果見圖3。渦流檢測結果表明,該空冷器管束的壁厚處于2.35~2.45 mm 之間(名義壁厚為2.5 mm),壁厚損失率在2%~6%之間,最小壁厚校核結果在可以接受范圍內。

圖3 管束抽樣位置及檢測結果示意圖Fig.3 Schematic Diagram of sampling location and inspection results of tube bundle

如圖4 所示,內窺鏡檢測結果表明存在附著物堆積、金屬沉積物問題,通過對積垢進行成分分析,積垢為鐵銹與重油組分的混合物,此外檢測拆裝過程中也存在絲堵及墊片損壞的情況。

圖4 現場檢測及維護Fig.4 On-site inspection and maintenance

檢測完成后,對管道內部積垢進行了清理,對損壞的絲堵及墊片進行了維護。回裝復位后,對空冷器進行了氣密性試驗,無泄漏情況發生,達到繼續使用條件。

5 對比分析

根據圖2 的CFD 模擬仿真結果,圖3 中的②、③、④區域屬于高流速區,①、⑤區域屬于低流速區。低流速區域更容易發生結垢而產生垢下腐蝕和局部沖蝕,因此預測:①、⑤區域是腐蝕發生高概率區域,其次是②、④區域,最后是區域③。

如圖3 的渦流及內窺鏡抽樣檢測結果,空冷器中心線兩側的腐蝕發生概率與預測結果基本一致:①>②>③,⑤>④>③。但中心線的左側腐蝕明顯嚴重于中心線右側:①>⑤,②>④。這主要與天然氣的流動方向由右到左有關,左側工藝管道的流速更低,天然氣中的重組分在左側更容易發生沉積而結垢,進而發生腐蝕。

6 結論

針對空冷器翅片管束數量大,檢測和維修相對復雜等問題,用CFD 技術模擬仿真介質在空冷器中的流動狀態,停產檢修期間采用抽樣檢測代替全面檢測,減少了檢測維修工作量和停工時間。渦流檢測及內窺檢測結果表明空冷器壁厚損失率在可接受范圍內,最小壁厚校核結果滿足要求。此外,模擬仿真和實際檢測結果表明,管束內氣體流速較低的管道內更容易結垢,造成局部腐蝕,也驗證了采用CFD 模擬仿真方法對空冷式換熱器管束抽樣檢測的可行性。