基于動態扭矩測試的綜合傳動系統主軸低周疲勞壽命預測與驗證

王成, 毛飛鴻, 侯威, 張金樂, 鄒天剛

(中國北方車輛研究所 車輛傳動重點實驗室, 北京 100072)

0 引言

傳動軸是履帶車輛綜合傳動系統傳遞動力和運動的關鍵零件,其使用性能對整個傳動系統的功能實現和可靠性都起著至關重要的作用。綜合傳動系統的傳動軸類型多種多樣,其中,傳動主軸承擔直駛時變速機構的動力輸出、轉向時的匯流功率、中心轉向時制動扭矩、制動過程液力減速器的減速扭矩和換擋過程的沖擊扭矩等,承載工況惡劣復雜,服役過程中疲勞是其主要失效形式。主軸的疲勞失效導致整個傳動系統癱瘓,使整車喪失直駛、轉向、制動等功能,車輛將因此失去機動能力。

目前,針對車輛傳動系統軸類零件的疲勞問題開展了大量的研究。例如,文獻[1-4]針對履帶車輛傳動系統輸出軸,開展了實車扭矩測試,采用雨流計數法對實車數據進行統計研究,獲得了傳動軸載荷統計規律,結合疲勞線性累計法則對傳動軸的疲勞壽命和疲勞損傷進行預測。文獻[5-6]建立了履帶車輛行駛仿真平臺,通過虛擬試驗獲得了側減速器傳動軸在各種不同工況條件下的動態載荷,計算了傳動軸的疲勞壽命,進而仿真分析不同結構對傳動軸疲勞壽命的影響規律,并對傳動軸的結構進行改進。文獻[7-9]針對汽車傳動系統的軸類零件,實車測試了不同工況下的動態扭矩,獲得了傳動軸的疲勞損傷和疲勞壽命。文獻[10]針對綜合傳動系統主軸疲勞樣件開展宏微觀形貌材料的化學成分、金相分析和力學分析,并建立了傳動主軸的有限元模型,研究了傳動主軸高周疲勞失效的原因。

本文針對履帶車輛綜合傳動系統主軸低周疲勞失效的問題,實車測試履帶車輛在鋪面路循環工況下傳動系統主軸的動態扭矩,確定導致主軸發生低周疲勞失效的行駛工況和載荷條件,并建立主軸的彈塑性有限元模型,開展主軸彈塑性有限元分析和低周疲勞壽命預測。搭建模擬車輛起步階段的綜合傳動系統試驗臺,開展主軸低周疲勞試驗研究,并與疲勞壽命預測結果進行對比驗證,所得結論為提高主軸的疲勞可靠性奠定基礎。

1 主軸疲勞樣件檢測及力學性能測試

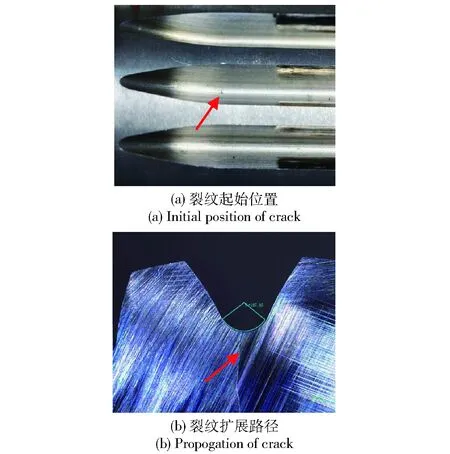

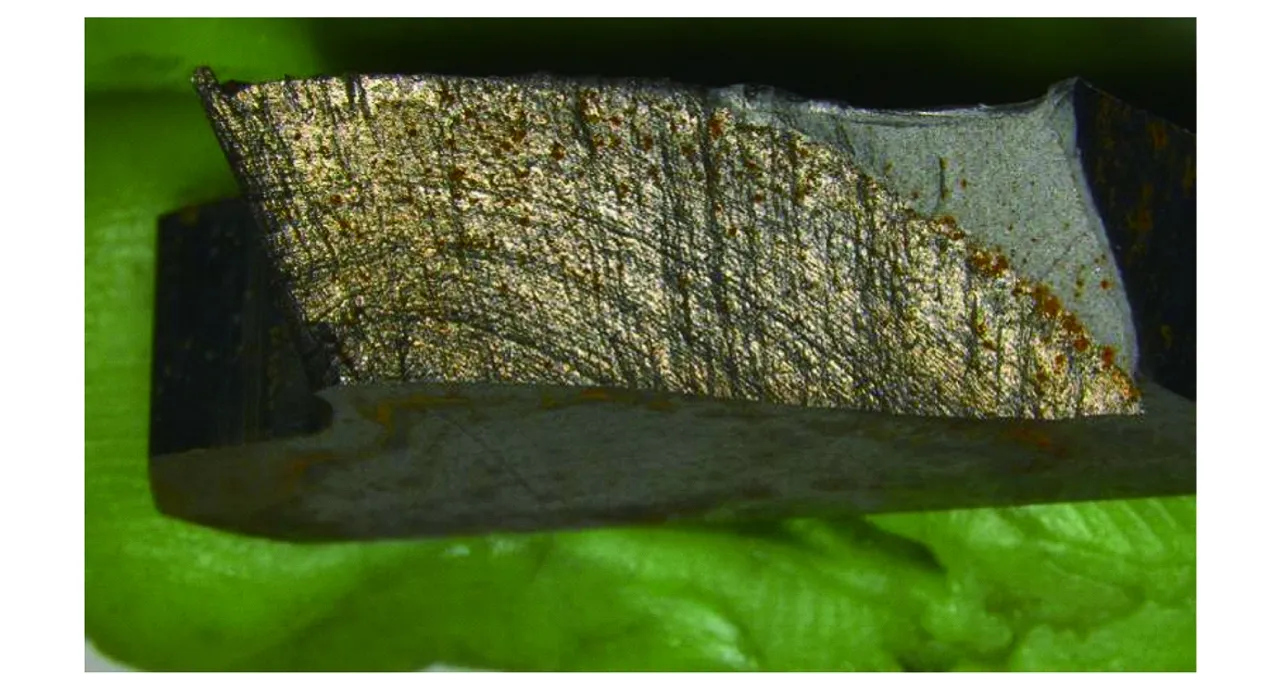

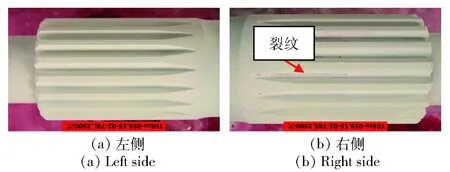

某履帶車輛綜合傳動系統主軸在鋪面路的循環工況下多次發生疲勞失效,疲勞斷裂實物如圖1所示,可以看出,傳動主軸在右側發生斷裂。對已經產生初始裂紋的傳動主軸局部進行觀察(圖1中紅色框內),如圖2所示,發現裂紋起源于輸出花鍵與過渡圓弧交界位置的齒根處。將主軸疲勞樣件裂紋打開,宏觀形貌如圖3所示,可見典型的疲勞弧線,屬于疲勞斷裂。

圖1 主軸斷裂樣件Fig.1 Fractured main shaft

圖2 裂紋位置Fig.2 Crack location

圖3 裂紋斷口宏觀形貌(放大倍數10)Fig.3 Macroscopic morphology of crack fracture (10×)

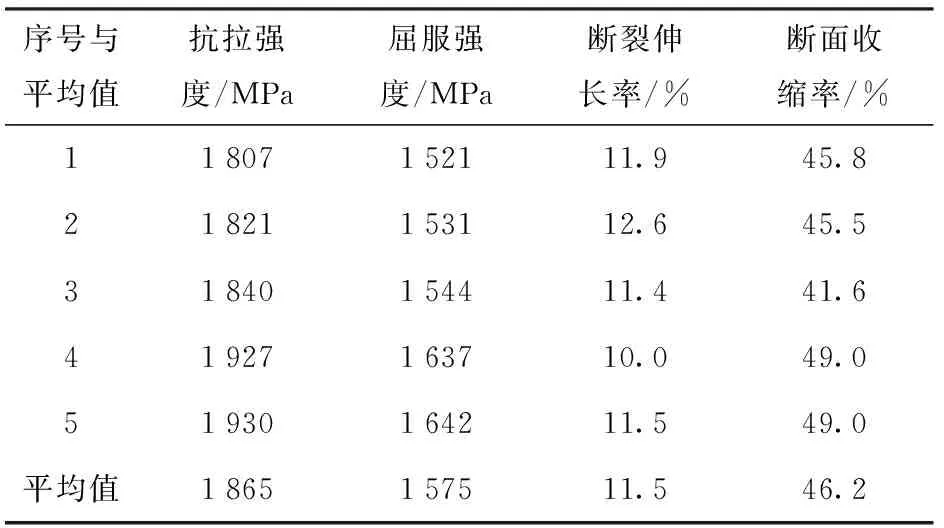

從主軸疲勞樣件的不同方向上截取5根拉伸試樣,開展力學性能的測試,結果如表1所示,可以看出,傳動主軸的抗拉強度在1 807~1 930 MPa之間,屈服強度在1 521~1 642 MPa之間,斷裂伸長率范圍10.0%~12.6%,斷面收縮率范圍41.6%~49.0%,可得平均抗拉強度為1 865 MPa,平均屈服強度為1 575 MPa,平均斷裂伸長率為11.5%,平均斷面收縮率為46.2%.

表1 力學性能測試結果

2 主軸動態扭矩測試及分析

據統計疲勞失效傳動主軸的壽命里程分布范圍在867~2 660 km,結合疲勞樣件的失效分析,推斷傳動主軸屬于低周疲勞失效,為確定造成主軸低周疲勞失效的行駛工況和載荷條件,開展實車動態扭矩測試。

2.1 主軸動態扭矩測試原理

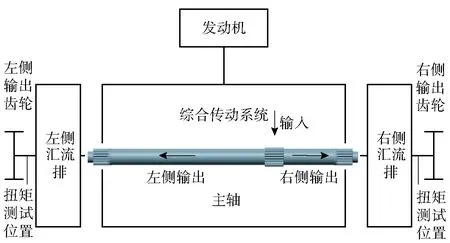

綜合傳動系統主軸的中間漸開線花鍵與變速機構連接作為輸入,兩端的漸開線花鍵與匯流排連接作為輸出,由于系統布局約束,主軸兩側為非對稱結構。由于主軸在傳動系統內部存在結構布局和空間約束的限制,難以直接測試主軸的動態扭矩,間接測量與主軸輸出花鍵連接的匯流排輸出齒輪的動態扭矩,動態扭矩的實車測試位置如圖4所示。在獲得匯流排輸出齒輪動態扭矩的基礎上,進一步除以匯流排傳動比,作為主軸的實車動態扭矩。

圖4 動態扭矩的實車測試位置Fig.4 Dynamic torque test position of transmission

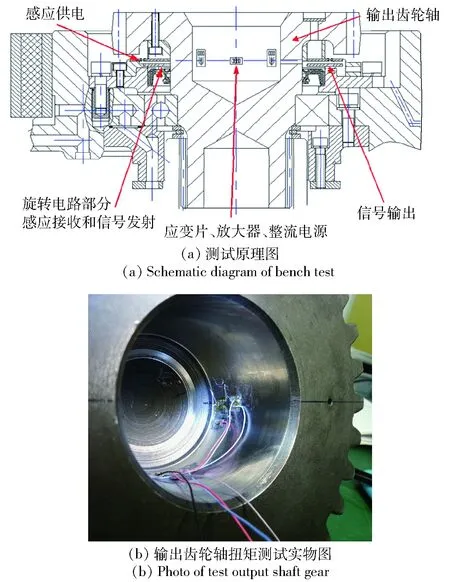

在匯流排輸出齒輪內徑安裝嵌入式扭矩測試裝置[11],其原理和實物圖如圖5所示。嵌入式扭矩測試裝置包含應變片、放大器、整流電源、信號發射模塊、電源感應模塊、車載供電電源等多種器件。應變片粘貼在匯流排輸出齒輪內徑上。綜合傳動系統外側裝電子模塊,包括感應電源接收線圈、信號發射和整流器件。遙測系統接收部分安裝在輸出端蓋上,包括供電電源、線圈和感應接收信號部分。

圖5 嵌入式扭矩測試原理和實物圖Fig.5 Embedded torque test principle and physical model

2.2 主軸動態扭矩測試數據分析

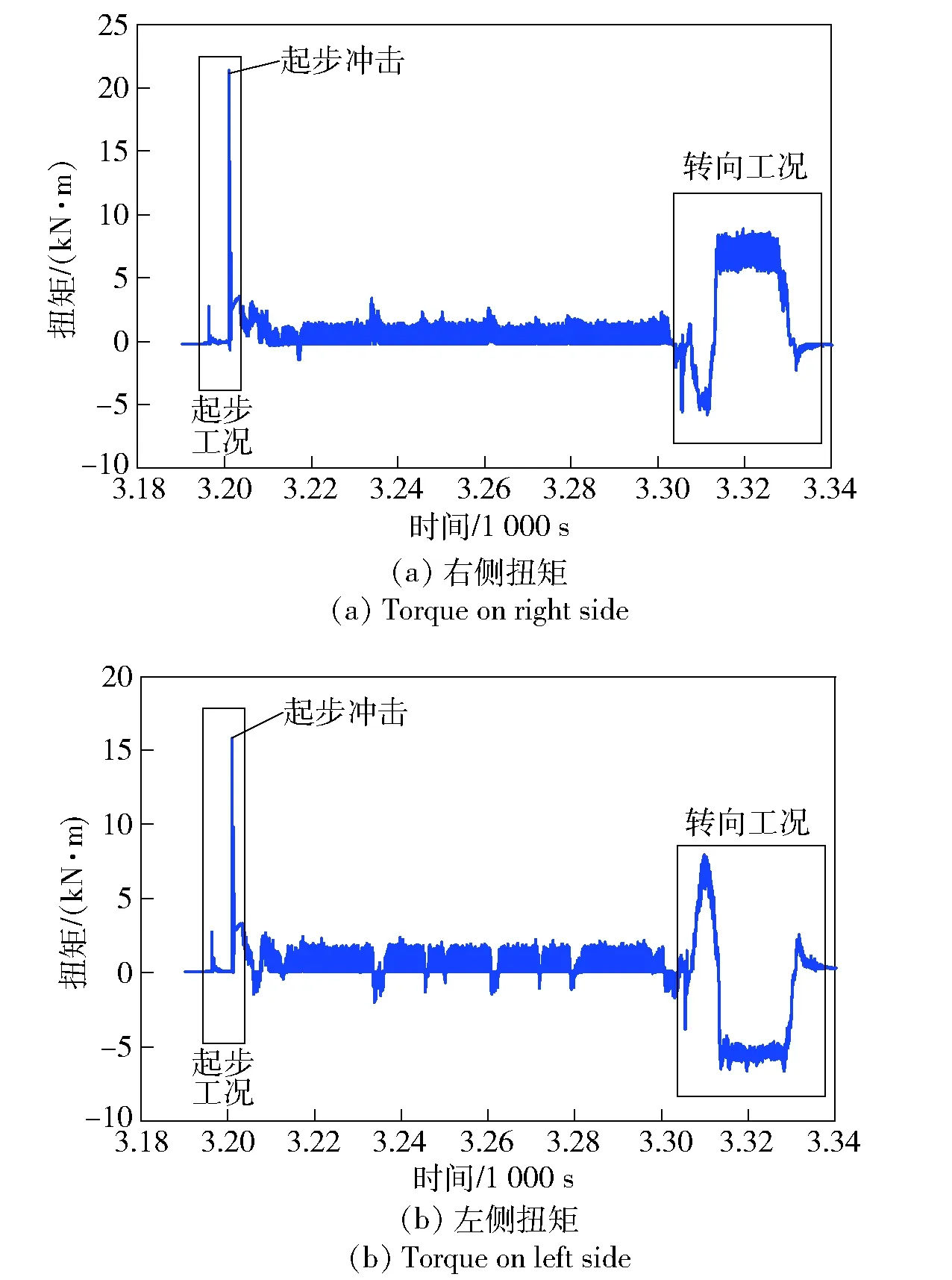

實車采集某履帶車輛鋪面路循環工況下匯流排輸出齒輪的動態扭矩,單個循環工況包括2擋起步、2擋行駛、2擋降1擋、1擋轉向和1擋降空擋,動態扭矩時域曲線如圖6所示。由圖6可以看出:車輛在起步階段下存在明顯的沖擊扭矩,右側沖擊扭矩峰值為21 360 N·m,左側沖擊扭矩峰值為15 800 N·m;另外,在轉向工況下主軸的扭矩也較大,右側最大扭矩和左側最大扭矩分別為8 820 N·m和6 650 N·m. 對起步階段進行局部放大,如圖7所示,可以看出,由于起步換擋過程的緩沖油壓特性,造成傳動系統在起步階段存在多次沖擊載荷,且沖擊載荷的峰值呈遞減的趨勢。

圖6 動態扭矩時域曲線Fig.6 Time-domain curves of dynamic torque

圖7 動態扭矩時域曲線(局部放大圖)Fig.7 Time-domain curves of dynamic torque(patial enlarged view)

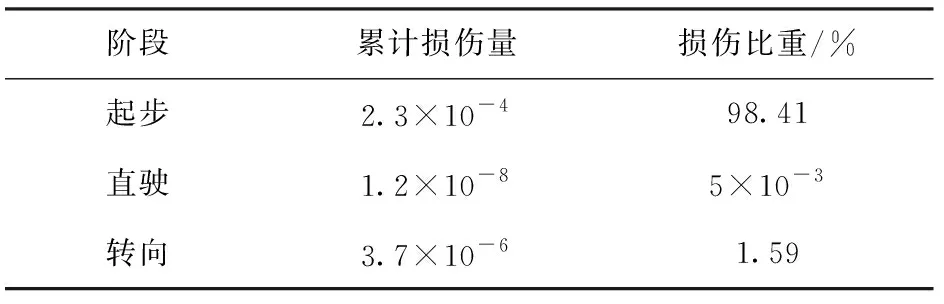

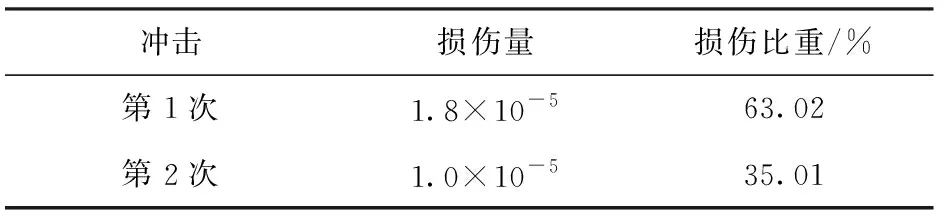

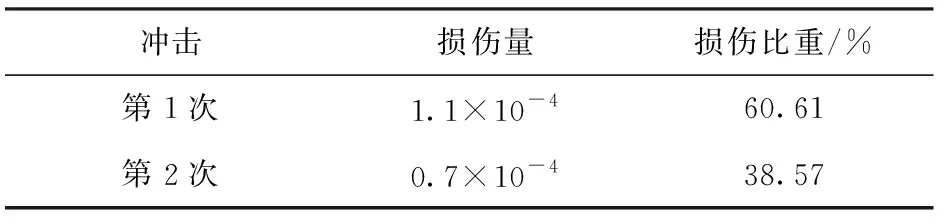

采用雙參數雨流計數法對右側循環工況下實測扭矩進行統計分析,統計結果如圖8所示。根據疲勞線性累計損傷理論[12],分別計算2擋起步階段、直駛階段和轉向階段的主軸右側累計損傷量及損傷比重,結果如表2所示。通過分析可確定,2擋起步階段下的疲勞損傷最大,損傷比重高達98.41%,而直駛階段和轉向階段損傷比重之和僅為1.59%. 另外,單個起步階段前兩次沖擊的累計損傷量及損傷比重如表3所示,損傷比重之和達到98.03%. 綜合上述分析,2擋起步階段的前兩次沖擊扭矩是造成主軸疲勞失效的主要行駛工況和載荷條件。

圖8 循環工況下實測扭矩雨流計數圖Fig.8 Counting chart of rain flow

表2 循環工況下疲勞損傷累計表

表3 單個起步階段疲勞損傷累計表

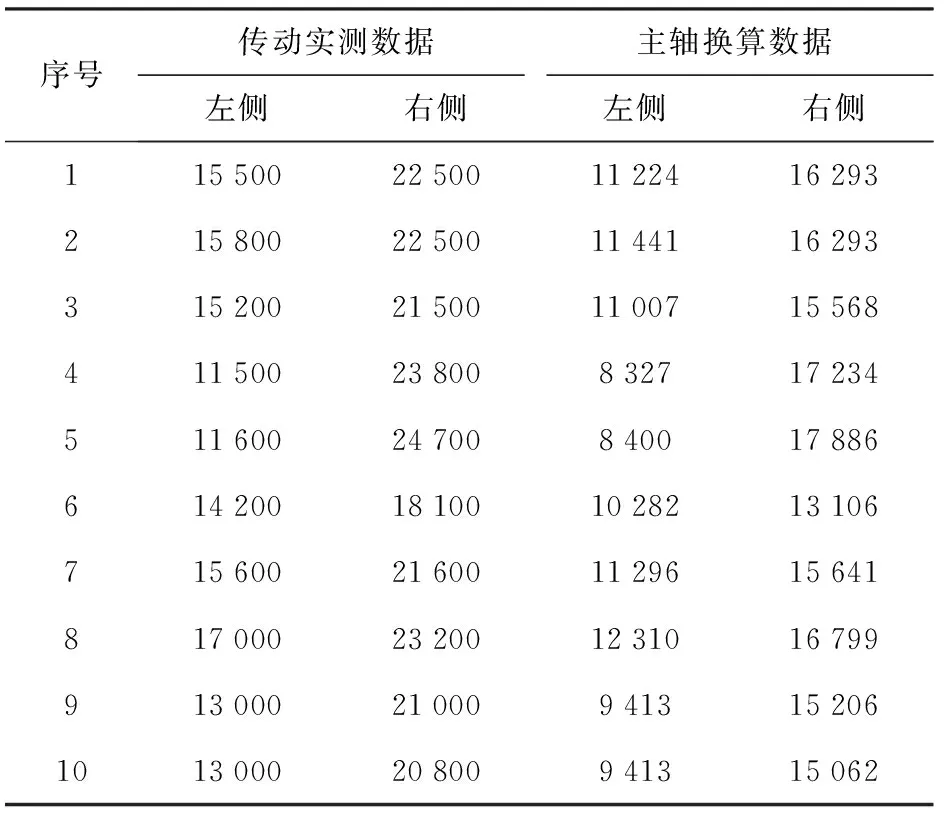

下面重點針對損傷比重最大的2擋起步階段輸出齒輪和主軸的前兩次沖擊扭矩進行統計分析,部分試驗數據如表4所示。據統計,左側輸出齒輪的沖擊扭矩分布范圍在11 500~15 800 N·m,右側輸出齒輪的沖擊扭矩分布范圍在18 100~24 700 N·m,沖擊扭矩平均值分別為14 240 N·m和21 970 N·m. 經匯流排傳動比換算,得到主軸左側的沖擊扭矩分布范圍在8 327~11 441 N·m,主軸右側沖擊扭矩分布范圍在13 106~17 886 N·m,兩側沖擊扭矩平均值分別為10 311 N·m和15 909 N·m. 另外,由于主軸雙側非對稱的結構特點,導致傳動主軸右側沖擊扭矩均值為左側的1.54倍,且主軸斷裂位置同樣發生在右側,驗證了測試結果的有效性。

表4 起步階段部分沖擊扭矩峰值數據

3 主軸彈塑性分析及低周疲勞壽命預測

3.1 主軸材料彈塑性特性

針對傳動主軸彈塑性有限元分析需要確定主軸材料的應力- 應變曲線,真應力和真應變分別由(1)式和(2)式計算:

εT=ln (1+ε),

(1)

σT=σ(1+ε),

(2)

式中:εT為真應變;σT為真應力;ε為工程應變;σ為工程應力。

主軸材料在屈服和縮頸之前是均勻塑性變形階段,遵循冪乘關系硬化規律,真應力和真應變之間滿足holloman公式[13]:

(3)

式中:K為循環強度系數;n為循環應變硬化系數。

對(3)式兩側取對數,得

lnσT=lnK+nlnεT.

(4)

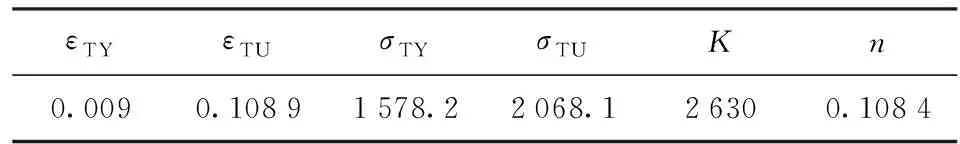

依據lnσT和lnεT線性關系,結合主軸材料拉伸力學關系,確定lnσT和lnεT曲線上的屈服點和縮頸點,從而確定循環強度系數和循環應變硬化系數[14],計算結果如表5所示。表5中εTX為真實屈服應變,εTU為最大真應變,σTX為真實屈服應力,σTU為最大真應力。考慮到采用多線性等向強化模型比雙線性等向強化模型精度更高,在有限元模型中主軸材料的彈塑性特性采用多線性等向強化模型。

表5 循環強度系數和循環應變硬化系數

3.2 主軸彈塑性有限元仿真

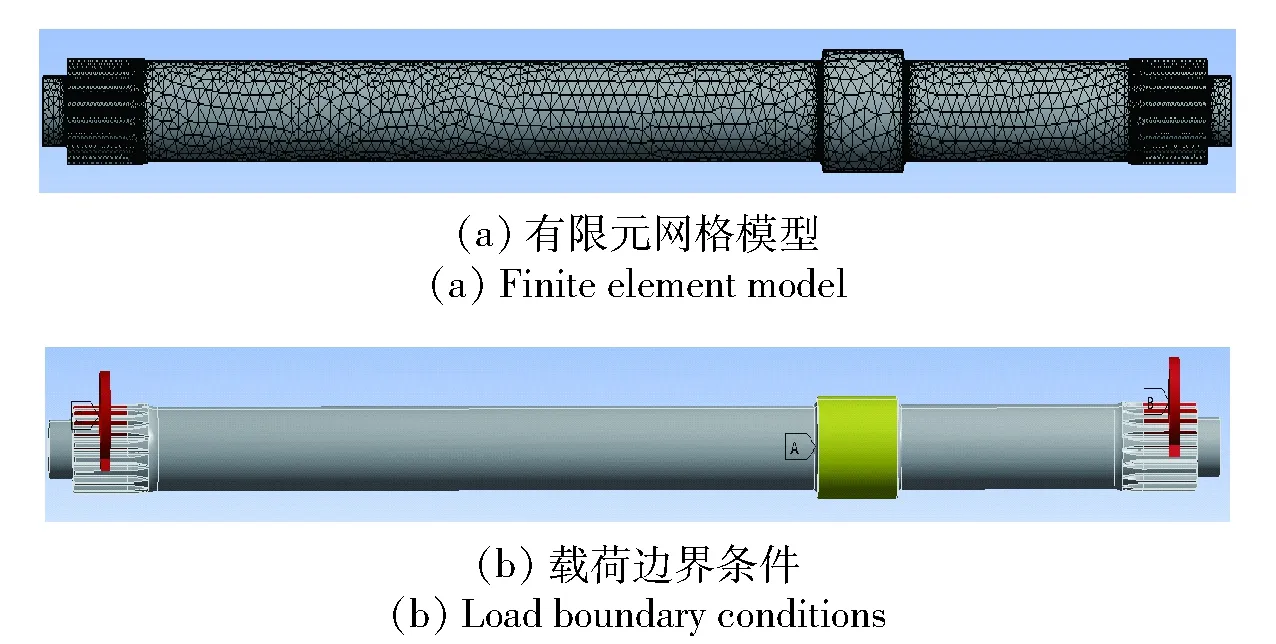

為提高仿真效率,在保證仿真精度的前提下,對主軸三維模型進行合理簡化,包括去除徑向潤滑油孔和機加中心定位孔,并將中間輸入漸開線花鍵簡化為圓柱面。基于有限元分析軟件ANSYS Workbench建立傳動主軸的彈塑性有限元分析模型,首先,分別針對中間圓柱面和兩側輸出花鍵的嚙合面建立3個遠程點(remote point)模擬花鍵接觸,并自動劃分四面體網格,隨后,采用遠程位移(remote displacement)約束主軸中間圓柱面扭轉自由度,并在主軸左側和右側輸出漸開線花鍵的遠程點(remote point)分別施加沖擊扭矩均值10 311 N·m和15 909 N·m. 主軸網格模型及載荷約束條件如圖9所示。

圖9 主軸有限元模型及載荷邊界條件Fig.9 Finite element model and load boundary conditions

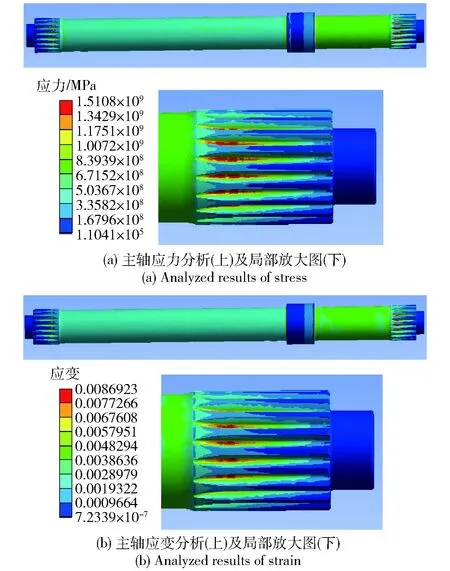

主軸的彈塑性有限元仿真分析結果如圖10所示,主軸的最大Mises應力為1 510 MPa,最大等效應變為0.008 693,其中彈性應變為0.007 553 9,塑性應變為0.001 167. 經對比分析,主軸的最大Mises應力接近于表1中的平均屈服強度1 575 MPa,屬于低周疲勞。由局部放大圖可以看出,主軸的最大應力和應變位置均發生在主軸右側輸出花鍵與過渡圓弧交界位置的齒根處。結合主軸疲勞斷裂樣件可以看出,彈塑性有限元分析的最大應力應變位置與疲勞斷裂的位置一致。

圖10 主軸應力和應變分析結果Fig.10 Analyzed results of stress and strain of main shaft

3.3 主軸低周疲勞壽命預測

履帶車輛起步過程中,主軸的動態扭矩變化是比值接近于0的非對稱循環載荷,因此采用基于Mises屈服準則且考慮平均應力效應的Morrow修正模型對主軸的低周疲勞壽命進行預測[15]:

(5)

式中:ΔεT為總應變范圍;σ′f為疲勞強度系數;σm為平均應力;E為彈性模量;Nf為循環周次;b為疲勞強度指數;c為疲勞延性指數;εTF為真斷裂延性,

(6)

ψ為主軸材料斷面收縮率,取值為表2中的平均值46.2%.

考慮到主軸材料的疲勞強度系數和真實斷裂應力接近,因此采用真實斷裂應力代替疲勞強度系數。根據拉伸斷裂應力并進行修正,可計算真實斷裂應力[16]為

(7)

式中:σTF為真實斷裂應力;σF為拉伸斷裂應力,σF=a/2R=0.88(εTF-εTU),a為縮頸區最小截面半徑,R為縮頸區輪郭線曲率半徑。

基于主軸的彈塑性有限元仿真分析結果可得應變范圍ΔεT=0.008 692 3,根據表2中的主軸材料檢測結果可得εTF=0.619 9,根據(9)式可得疲勞強度系數σ′f=2 970.5 MPa. 將應變范圍、真斷裂延性和疲勞強度系數代入(7)式,得到主軸的低周疲勞壽命為17 082,即主軸承受17 082次起步沖擊扭矩會產生低周疲勞裂紋。

4 主軸低周疲勞壽命試驗驗證

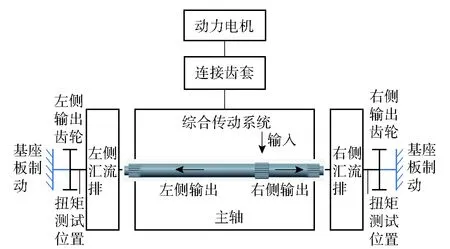

為驗證2擋起步階段主軸低周疲勞壽命預測方法的可行性,搭建綜合傳動系統試驗臺,將綜合傳動系統兩側匯流排輸出齒輪固定在基座板上,模擬車輛的起步階段,并實時采集綜合傳動系統兩側匯流排輸出齒輪的扭矩,綜合傳動系統起步階段模擬試驗臺布局如圖11所示。

圖11 綜合傳動系統起步階段模擬試驗臺布局Fig.11 Layout of start condition test bench

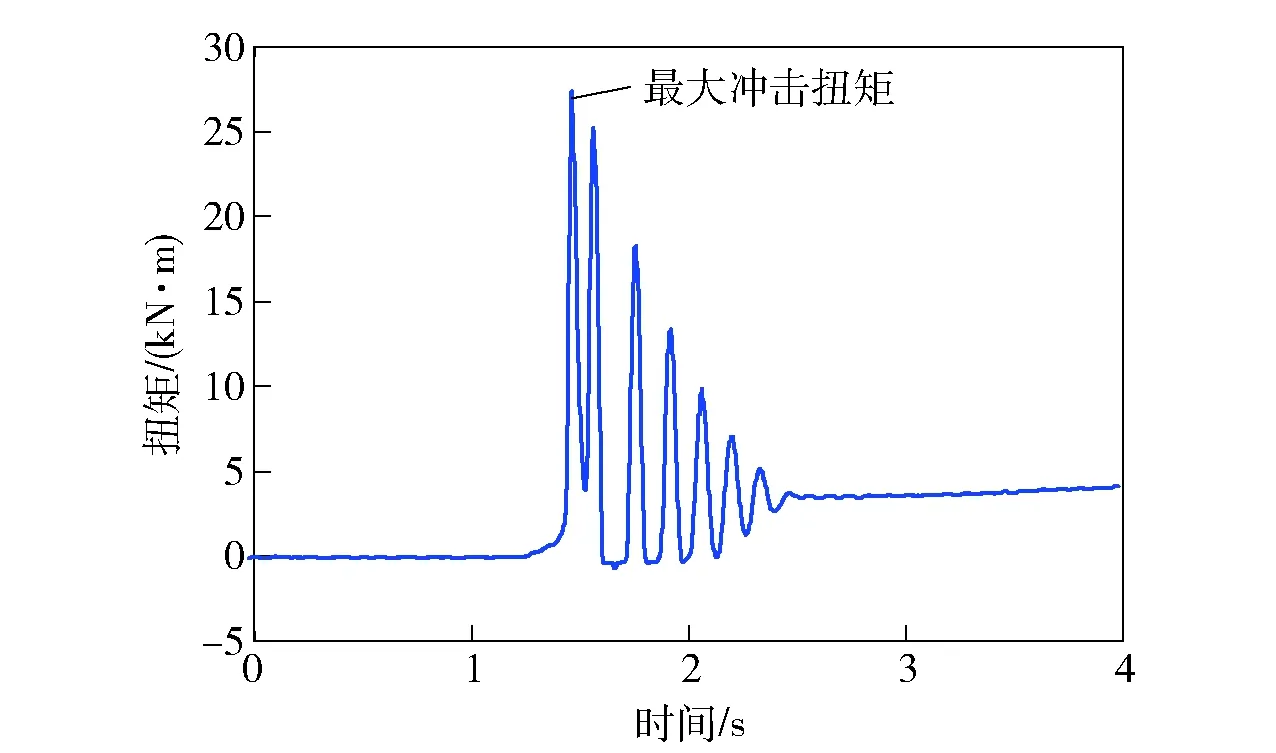

綜合傳動系統起步階段的動力學關系復雜,很難在臺架試驗之前準確地預測沖擊扭矩大小,首先通過測試獲得臺架試驗模擬起步階段下的沖擊扭矩。單個模擬起步階段下右側匯流排輸出齒輪的沖擊扭矩時域曲線如圖12所示,可以看出,沖擊扭矩值最大為27 250 N·m,且沖擊載荷的峰值呈遞減的趨勢,與圖7中實車沖擊扭矩的變化趨勢一致。結合圖7(a),可知臺架試驗獲得的沖擊扭矩比實車數據大,原因在于臺架上傳動系統的匯流排輸出齒輪固定在基座板上,近似為剛性約束,而實車時,一方面車輛具有一定的慣性,另一方面與匯流排輸出齒輪連接的零部件存在一定的柔性,能夠起到緩沖作用起步階段。起步階段單個模擬起步階段前兩次沖擊的疲勞損傷累計如表6所示,前兩次沖擊的損傷比重之和達到99.18%. 上述分析說明,臺架試驗方案模擬實車起步階段是合理可行的。

圖12 單個模擬起步階段沖擊扭矩時域曲線Fig.12 Time-domain curve of impulsive torque under start condition

表6 單個模擬起步階段疲勞損傷累計表

經過臺架試驗模擬多個起步階段的扭矩測試,各起步階段獲得的沖擊扭矩變化規律和幅度基本一致,主軸沖擊扭矩變化范圍在17 985~20 926 N·m,前兩次沖擊扭矩均值為19 769 N·m. 將主軸沖擊扭矩平均值作為彈塑性有限元分析的載荷邊界,可得主軸最大Mises應力1 610 MPa,等效應變范圍為0.011 533,代入(7)式可得主軸的低周疲勞循環次數為5 843次,即主軸能承受的沖擊扭矩次數為5 843次。

實車上傳動主軸已經發生疲勞斷裂,依據等損傷的原則,針對主軸開展疲勞試驗直至產生疲勞裂紋為止。結合低周疲勞壽命預測結果,將試驗分為多個階段,每個試驗階段模擬1 250次起步階段,結束后對綜合傳動系統進行分解,并采用顯影劑觀察主軸的裂紋情況。具體試驗步驟如下所示:

1)啟動輸入電機將其轉速升至車輛怠速轉速(800±10) r/min;

2)換擋手柄置于空擋位置,液力變矩器處于解鎖狀態;

3)換擋手柄由空擋位置切換到起步位置,保持2~3 s,再切換回空擋位置;

4)間隔10~15 s重復步驟3;

5)每進行1 250次試驗之后分解綜合傳動系統檢查,采用顯影劑對主軸進行探傷分析。

針對圖13所示主軸樣件開展疲勞試驗,在第1次試驗循環結束后,經顯影劑探傷分析的主軸未發現疲勞裂紋,在第2次試驗循環結束后,主軸右側花鍵齒根處發現明顯的疲勞裂紋,探傷結果如圖14所示,結果表明在承受2 500次起步階段下,主軸發生低周疲勞裂紋,且疲勞裂紋位置與實車結果一致。考慮到傳動主軸的最終斷裂壽命與裂紋萌生壽命基本相同,同時前兩次沖擊扭矩的疲勞損傷度最大,因此,試驗所得主軸經歷過5 000次沖擊扭矩發生疲勞斷裂,仿真結果與試驗結果基本一致,驗證了主軸疲勞壽命預測方法的可行性。

圖13 主軸樣件Fig.13 Test sample of main shaft

圖14 主軸探傷結果Fig.14 Detected results of fracture of main shaft

5 結論

本文以綜合傳動系統主軸為研究對象,針對低周疲勞失效的問題,開展了循環工況下的主軸動態扭矩測試,獲得了主軸低周疲勞失效的使用工況和載荷條件,建立了主軸的彈塑性有限元模型,并獲得了主軸的低周疲勞壽命,搭建了模擬車輛起步階段的綜合傳動系統試驗臺,依據試驗結果對壽命預測結果進行了對比驗證。得到主要結論如下:

1)車輛在起步階段下的沖擊扭矩是造成主軸低周疲勞的主要原因,由于主軸的雙側非對稱結構,右側沖擊扭矩均值為左側的1.54倍左右。

2)主軸最大Mises應力為1 510 MPa,最大等效應變為0.008 692 3,均發生在右側輸出花鍵與過渡圓弧交界位置的齒根處,與主軸疲勞斷裂位置一致,且主軸所能承受的沖擊扭矩次數為17 082次。

3)綜合傳動系統臺架試驗條件下主軸承受起步沖擊扭矩次數5 000次,疲勞壽命預測獲得主軸所能承受的起步沖擊扭矩次數5 843次,仿真結果與試驗結果吻合較好,驗證了低周疲勞壽命預測方法的可行性,具有一定的工程應用價值。