淺談玻璃涂膠工作站的設計應用

趙賀宇 宋凱旋

摘 要:某公司為了保證產品的一致性和工藝參數的穩定性,提高產品質量,提升生產效率,特引入機器人涂膠工作站。機器人涂膠工作站具有生產節拍快、工藝參數穩定、產品一致性好、生產柔性大等特點。

關鍵詞:汽車玻璃;涂膠工作站;機器人;機械結構

中圖分類號:U465.9 ?文獻標識碼:A ?文章編號:1671-7988(2020)14-178-03

Abstract: In order to ensure the consistency of products and the stability of process parameters, improve the quality of products and improve the production efficiency, a company specially introduced a robot gluing workstation. The robot gluing workstation has the characteristics of fast production rhythm, stable process parameters, good product consistency and large production flexibility.

Keywords: Automotive glass; Gluing workstation; Robot; Mechanical structure

CLC NO.: U465.9 ?Document Code: A ?Article ID: 1671-7988(2020)14-178-03

1 機器人涂膠工作站的總體布局

某公司的駕駛室裝配線為U型滑板線,駕駛室從A線到B線通過空中進行轉接,為了減少外界因素對粘接膠的性能影響,將涂膠工作站布置在B線的起始位置。機器人涂膠工作站的平面布局圖,本工作站分為2個部分,擋風玻璃輸送線和側、后窗滑臺,前擋風玻璃輸送線由玻璃上線底涂、底涂烘干、自動對中、自動翻轉,玻璃采用豎向輸送方式雙皮帶輸送。側、后窗玻璃滑臺由底座、直線滑軌、氣動滑動平臺組成,滑動平臺的移動由氣缸驅動。

2 工藝參數及工藝流程

根據擋風玻璃技術要求,玻璃膠的截面形狀為等腰三角形,寬度8-10mm,高度14-16mm;擋風玻璃規格型號有2種,最大尺寸2030X820mm;側、后窗玻璃技術要求。玻璃膠的截面形狀也為等腰三角形,寬度6-8mm,高度8-10mm,側裝玻璃規格型號有4種,最大尺寸625X447mm;后窗玻璃規格型號1種,尺寸755X435mm。

涂膠工作站工藝流程:人工在物料存放區利用玻璃上線輔助裝置抓取玻璃并放置在一工位,在此人工完成玻璃清洗和底涂,二工位為底涂烘干,三工位用于擋風玻璃的自動對中,機器人按照預定的路徑對玻璃進行涂膠作業,四工位為下件工位,自動翻轉裝置將玻璃從工位四翻轉180°至玻璃取料位,由操作人員利用輔助機械臂抓取玻璃并進行裝配。在完成三工位的玻璃涂膠作業后,側、后窗滑臺的玻璃已在工位等待,機器人通過玻璃放置位置的傳感器進行自動識別玻璃型號,按照預定的路徑對玻璃進行涂膠作業,作業完成后的玻璃通過滑臺送出涂膠區域,人工通過手工吸盤進行玻璃的抓取并完成裝配作業。

3 機器人

機器人是工作站的核心。由于前擋風玻璃都是空間曲面,而涂膠的膠型截面均為三角形。因此涂膠機器人需具有6個自由度, 如圖2。ABB IRB6700-205機器人采用的新型交流伺服電機,具有結構緊湊、高輸出、響應快、高可靠性等特點,具有了良好的運動空間和高的穩定性,以及可以適應各種涂膠工藝姿態的性能。同時,具有簡潔的示教及編程特性。尤其具有較高的位置重復定位精度最高可達0.05mm,以及較高的軌跡重復精度達0.08mm,這樣可以有效保證涂膠的精度及膠型精度。此機器人工作半徑3200mm,最大承載150KG。通過在線示教,可對不同類型、不同規格尺寸的工件進行程序的編輯作業,由于使用傳感器判別工件的規格型號,特別適用于多種型號工件的混線生產。

4 機械結構

機械結構主要包含自動皮帶傳送系統、上料旋轉升降臺、底涂烘干風幕、玻璃對中識別裝置、升降臺、翻轉裝置、側窗滑臺、清膠裝置、底膠振動臺、玻璃上料助力裝置。其中特別增加底涂烘干風幕以保證技術要求和提高產品質量。

(1)玻璃自動輸送系統采用同步帶輸送步進式線形式,由驅動裝置、張緊裝置、中間段等構成,輸送速度由變頻調速器控制,每個工位設有玻璃到位傳感器,工位之間的等距輸送由變頻器控制,皮帶輸送系統工位間距2600mm,由SEW的變頻調速電機驅動,一次送四個工位,輸送時運行平穩、無抖動、無爬行現象。速度范圍15m/min~25m/min(可調),工位間輸送時間約為8秒。

(2)上料旋轉升降裝置與對中裝置配合使用。主要由轉臺、真空吸盤組件、升降裝置、轉臺旋轉到位識別裝置、定位裝置和底架構成。當轉臺上有玻璃時,真空吸盤自動把玻璃固定在旋轉臺上,可實現360度自由旋轉,便于人工完成清理、涂底膠等工作。旋轉升降裝置通過轉臺旋轉到位識別裝置檢測轉臺是否旋轉到位。

(3)底涂烘干風幕主要由工業熱風幕負責對玻璃底涂進行快速烘干,烘干時間設定為30s(可調)。由于北方天氣冬季天氣寒冷,底涂通過自干需要時間較長,影響生產節拍和膠體的粘接質量,因此特增加底涂烘干風幕從而保證了技術要求、提高生產效率及產品質量。

(4)玻璃對中識別裝置主要由對中定位裝置、升降架、到位開關、位移傳感器、玻璃測量平臺和真空吸盤組件構成。玻璃對中定位裝置由工件對中機構、定位支柱及工件到位開關等構成,負責對工件進行精確定位,以彌補由于工件的尺寸誤差對涂膠軌跡的影響,以利于機器人對工件的正確涂膠。對中裝置采用的是小齒隙雙齒條相對作用的玻璃對中裝置。玻璃對中裝置帶有品種識別裝置,通過位移傳感器自動識別玻璃的品種。協調機器人執行不同的涂膠程序。玻璃對中裝置的長度方向測量范圍:700mm~2300mm,寬度測量范:400mm~1200mm,重復對中精≤0.2mm,膠型精度≤0.5mm,滿足不同產品型號的尺寸需求和定位精度。

(5)升降裝置主要由升降裝置、定位裝置和底架構成,只要此工位有玻璃,升降臺就會自動升起,將玻璃舉升脫離輸送線,其目的是當涂膠工位沒有玻璃時,輸送線可以將一工位、二工位、三工位的玻璃直接送入涂膠工位,避免了由于四工位有玻璃而輸送線不能運轉的問題,從而減少停線提生產效率。旋轉升降裝置可以通過轉臺旋轉到位識別裝置,檢測轉臺是否旋轉到位。

(6)翻轉裝置由變頻電機驅動,電機帶有制動器,在發生異常情況時,翻轉臂能在任意位置緊急停止,翻轉位置和速度可以根據實際使用情況進行調節。翻轉裝置有自動翻轉和手動翻轉兩種狀態供切換。翻轉裝置采用四個真空吸盤吸附玻璃,實現順利可靠的真空吸著并進行翻轉。翻轉裝置設置玻璃占位檢測,檢測有玻璃時,系統限制裝置不會反轉。

(7)后、側窗玻璃滑臺由底座、直線滑軌、氣動滑動平臺組成,滑動平臺的移動由氣缸驅動;玻璃定位夾具置于滑動平臺之上,主要由定位機構、工件檢測裝置構成。側窗玻璃被放入定位夾具后,工件檢測裝置自動判別玻璃有無,確認玻璃已經到位后,滑動平臺自動移至涂膠工位,機器人按相應軌跡進行自動涂膠。涂膠完畢后,滑動平臺自動返回原位,工人利用手動吸盤取走玻璃。側窗玻璃定位夾具根據玻璃尺寸,采用層級設計,通過傳感器進行玻璃類型識別。

(8)清膠裝置是機器人每次涂完膠后在這里完成對膠槍嘴的清理和設備自動排膠時的槍嘴清理;清膠裝置設有專用油杯,每日工作完畢,槍嘴自動浸入專用油杯中隔絕空氣,避免槍嘴的膠體凝固,清理頻次及間隔時間可以根據膠的性能進行設定。

(9)底膠振動臺由電機、減速機、擺桿機構、相關電氣控制元件等構成,底涂液存放置于搖擺機的搖擺臺上,通過電機轉動驅動擺桿,達到搖動底涂液的作用。

(10)玻璃上料助力裝置 采用氣動平衡葫蘆下掛氣動吸盤夾具抓取玻璃。為了玻璃的移動和安裝,方便操作,采用平衡器和滑軌吊架。氣動平衡器選用英格索蘭氣動平衡器,型號為ZABW020120,持重90kg,吸盤夾具采用四個真空吸盤吸附玻璃,每個吸盤都由一個真空發生器組件獨立控制,并附有真空檢測傳感器,可確保玻璃不至于因為某一氣路發生故障而失去真空突然掉下。

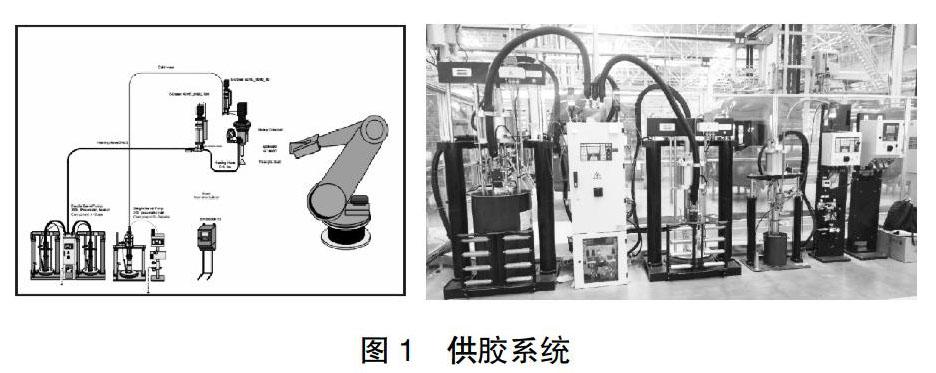

5 供膠系統

膠態采用目前性能優良的雙組分整體固化聚氨酯膠(A/ B膠),兼容單組分濕氣固化聚氨酯膠。針對聚氨酯膠的特點,A膠系統采(圖1)用兩臺大截面的雙柱塞式壓膠泵,電控方式進行雙泵間切換,能夠避免膠體內產生氣泡的質量缺陷,雙立柱55加侖雙桶泵機上下運行時均可以抽膠,壓膠盤和膠管帶有加熱功能,更好地輔助柱塞泵進行充分地吸膠和泵膠,保證膠料壓力穩定,并且減少了活塞的運行頻率,延長密封圈的壽命,再有系統為雙泵配置,一臺工作時,另一臺預熱,雙泵間可自行切換,以保證涂膠系統的正常工作。根據雙組分聚氨酯膠的特性及膠的配比為10:1,因此B膠系統采用一臺小截面的單柱塞式壓膠泵(5加侖),壓膠盤和膠管帶均有加熱功能,更好地輔助柱塞泵進行充分的吸膠和泵膠。

6 結論

本文對擋風玻璃和側窗玻璃涂膠工作站的應用和原理進行了簡述。隨著現代化的發展,對汽車產業的質量提出更高的要求,因此自動化、現代化的機械裝備會應用得越來越多。涂膠工作站在擋風玻璃涂膠中的應用,可以更加有效地控制汽車玻璃安裝質量的穩定性、一致性,從而提供了汽車的可靠性、安全性及密封性。

參考文獻

[1] 李天偉.汽車擋風玻璃機器人自動涂膠的設計[J].南京工程學院學報,2006,4(4).

[2] 諸靜.機器人與控制技術[M].杭州:浙江大學出版社,1991.

[3] 劉益軍.聚氨酯密封膠及其進展[J].聚氨酯工業,1997,12(2):6-10.