PVC密封膠與B1B2濕碰濕工藝的應用探討

湯宏波 柳青 申標

摘 要:文章介紹了一種新型免烘干PVC工藝的推廣應用。該工藝無需烘干,可與水性漆濕碰濕噴涂、閃干、烘干,應用于B1B2涂裝線上。

關鍵詞:PVC膠;無需烘干;水性漆;B1B2

中圖分類號:U445 ?文獻標識碼:A ?文章編號:1671-7988(2020)14-170-03

Abstract: In this paper, a new type of PVC adhesive process is introduced, which can be used in B1B2 coating line without drying process.

Keywords: PVC Gule; No drying required; Water-based paint; B1B2

CLC NO.: U445 ?Document Code: A ?Article ID: 1671-7988(2020)14-170-03

引言

清潔生產與能源管控,是涂裝生產的重要因素。隨著環保紅線的逐步提高,不少涂裝線為了降低有害氣體排放,采用焚燒的方式進行末端治理;這樣雖然滿足了法規,但付出的是碳排放和能源的額外代價。

“減排”與“節能”并舉,不能僅僅靠末端治理。“魚”與“熊掌”如何兼得,這需要涂裝人在熟知法規、工藝的同時,更多的去探索、應用新型材料,從前端對現有工藝進行變革。下面以某免烘干型PVC在B1B2水性漆線體上的應用過程為例,做相應的探討。

1 PVC膠烘干工藝的行業現狀

傳統的PVC膠的主要成分為聚氯乙烯樹脂、增塑劑、填料、顏料和助劑。在烘干過程中,增塑劑與助劑作為揮發成分(一般占膠總質量的3%左右),經過烘干室體的廢氣風機送往TNV或者RTO等處理設備。經計算,用在PVC烘干工序上的動能(含燃氣耗量、電耗量),折合單車約15~18元/臺,約占單車能耗的7%左右;取消烘干工序能帶來較大的成本收益。

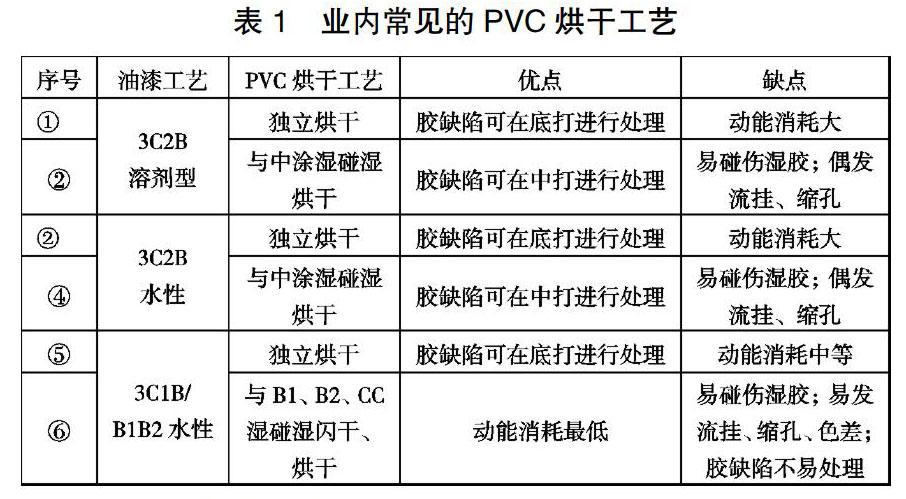

筆者總結了業內PVC烘干的工藝差異:

B1B2涂裝線工藝流程如下:

前處理電泳-電泳烘干-底打-PVC-PVC烘干-擦凈-B1B2 噴涂-閃干-清漆噴涂-面漆烘干-修飾-交檢。

2 取消PVC烘干的風險與規避思路

工藝流程結合圖表1不難看出,取消PVC烘干帶來的風險主要如下:

(1)由于底打、擦凈、噴漆涉及內表面作業,會碰傷濕膠;

(2)從PVC到面漆烘干路線較長,約1.5小時;這期間PVC膠附著在電泳漆表面,在重力、輸送產生的慣性作用下易產生下墜;

(3)濕膠的表面張力與油漆差異,造成抽縮、針孔、色差等外觀不良;

(4)由于膠的缺陷在經過面漆烘干后才發生,產生的缺陷不易處理(如處理門蓋膠條氣泡等,會破壞漆膜原有顏色及完整性)。

(5)針對風險A,筆者在前期規劃線體時,將底打工序放在PVC工序前,并要求底打工序將打磨的原子灰吹擦干凈;同時應用內表面自動噴涂機器人;這樣做的好處是從PVC到噴涂工序之間,不再有內表面作業的動作,從而規避了碰傷問題。

(6)針對風險B、C,在開發免烘干型PVC膠時,做電泳試板與膠的濕膜附著力試驗;同時針對現場的油漆進行取樣并模擬現場的工況,調整膠的表面張力使之與油漆配套。

(7)針對風險D,需進一步控制焊裝壓邊參數(壓力、保壓時間)及折邊膠涂抹參數,盡量減少PVC氣泡的產生;同時在修飾工位,增加修膠、點漆(速干)的工藝。

3 免烘干型PVC與B1B2工藝的配套性試驗

在試驗前需要對現場的電泳板及油漆進行取樣。

3.1 實驗目的

按照現有工況,免去PVC烘干的情況下,新型免烘干PVC膠與水性漆配套性結果是否滿足車廠標準。

3.2 取樣內容

包括:現場電泳的冷軋板、原廠家PVC膠、關西B1、B2水性涂料及雙組份清漆、艾仕得B1、B2水性涂料及雙組份清漆。

3.3 試驗方法

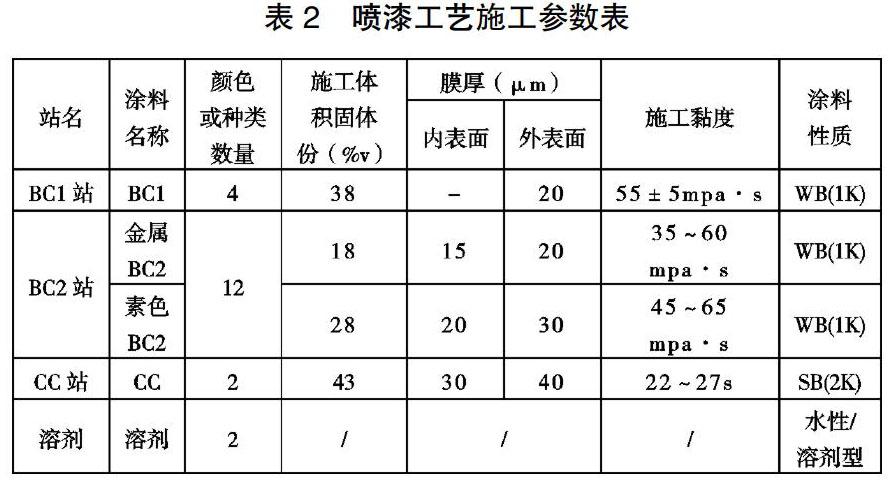

使用工具分別制作不同的PVC膠樣板,模擬如下噴涂工藝:

烘烤工藝及噴漆間隔時間模擬現場:閃干爐溫度范圍:60-85℃,6min;面漆爐溫度范圍140-160℃,30min;具體參照爐溫曲線如下:

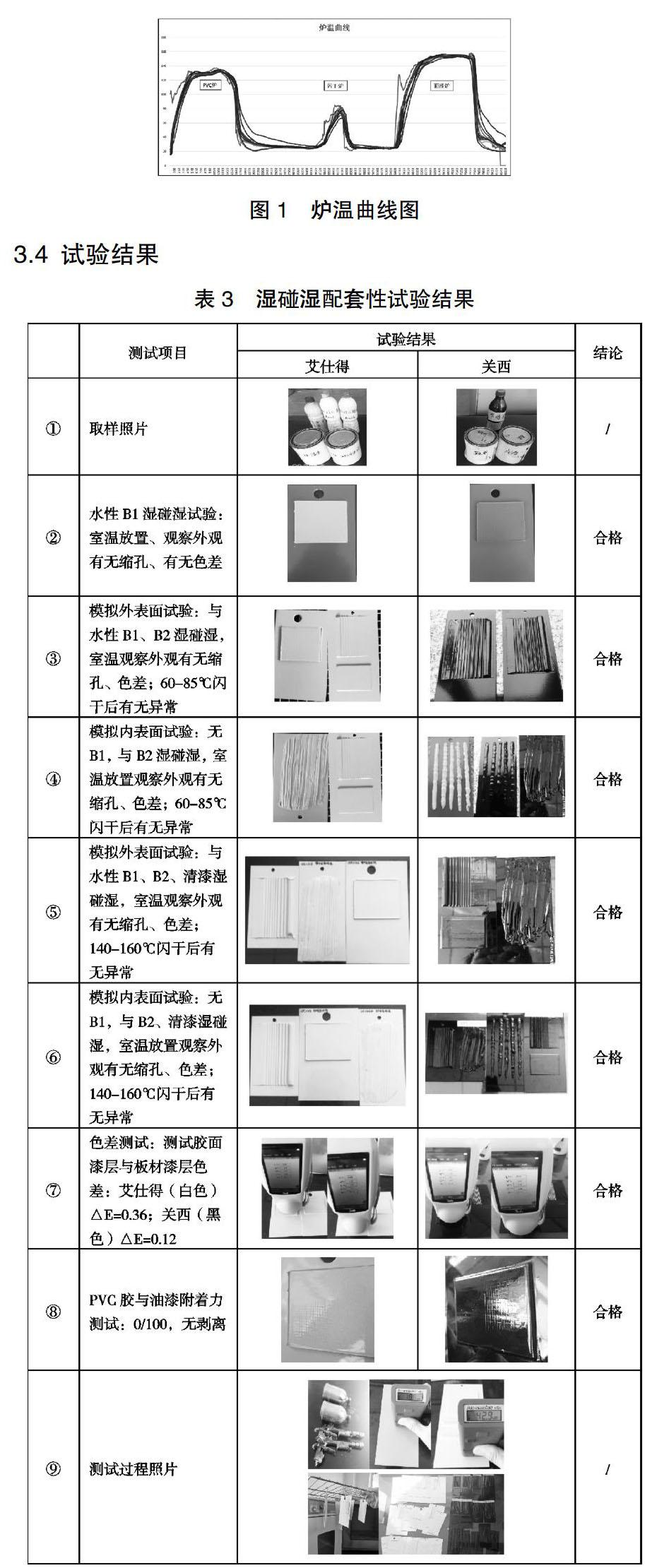

3.4 試驗結果

由上表各項試驗結果可知,該免烘干型PVC膠與B1B2水性漆工藝配套可行。

4 現場應用注意事項

在實際切換時,遵循1+4+20臺的遞增批次驗證,同時結合車身淋雨、涉水、風噪、氣密性等項目進行綜合評估;各主機廠有相應的質量規范,在這里就不一一贅述了。

值得注意的是,如濕膠車身在面漆前滯留超過48小時,尤其是夏季高溫高濕的環境下,與水性漆濕碰濕施工后易發針孔、氣泡等質量問題;其原因是,濕膠滯留過久,吸收了空氣中的水分而導致含水量升高;這種問題往往在小長假或設備檢修期后的開線后發生。解決方案:(1)合理生產組織,節假日前排空線體,預防面漆工序前車身滯留;(2)臨時開啟PVC烘干爐,將滯留濕膠車身返回PVC烘干爐烘干后,再進行水性漆施工。

此外,生產時遇到其他問題,可參考下表進行原因追溯、解決。

5 結語

傳統PVC濕碰濕工藝主要應用于溶劑型3C2B工藝(濕膠與中涂一起烘干);而膠與水性漆濕碰濕的難度要大得多;隨著B1B2水性漆工藝的推廣普及,越來越多的涂裝線面臨著免烘干型PVC膠的應用難題。筆者總結了幾點關鍵因素:(1)在前期規劃線體時,工藝的排序、自動化設備、輸送路線的設計要加以考慮;(2)提供詳盡的現場工況,以便于實驗室進行精準模擬;(3)管控前端工序,尤其是白車身質量標準;(4)嚴控油漆粘度、環境溫濕度、生產組織等要素。

參考文獻

[1] 王璐璐.面漆與PVC密封膠濕碰濕工藝的研究[J].汽車工藝與材料,2007,10:63-65.

[2] 廖梅東.淺析PVC密封膠上色漆漆膜龜裂缺陷[J].現代涂料與涂裝,2017,06.

[3] 朱彬.輕卡駕駛室PVC材料與涂料“濕碰濕”涂裝工藝研究[J].現代涂料與涂裝,2016,06.