某種輕型商用車傳動軸動平衡控制探討

王杰 邢志斌 張翠 孫慶義

摘 要:動平衡是傳動軸重要的性能指標,動平衡的控制水平直接影響到整車性能和零部件可靠性,需要提高控制水平,通過分析測試系統和零部件加工精度來提升控制精度。

關鍵詞:傳動軸;動平衡;精度;誤差源

中圖分類號:U463.216+.2 ?文獻標識碼:A ?文章編號:1671-7988(2020)14-126-03

Abstract: Dynamic balance is an important performance index of the transmission shaft. The control level of dynamic balance directly affects the performance of the vehicle and the reliability of parts. It is necessary to improve the control level.

Keywords: Transmission shaft; Dynamic balance; Precision; Error source

CLC NO.: U463.216+.2 ?Document Code: A ?Article ID: 1671-7988(2020)14-126-03

1 引言

隨著國內高速公路的迅速發展和公路運輸條件的日益改善,對卡車舒適性/平順性/可靠性等都提出了更高的要求,如何減少振動和噪聲、提高傳動系的可靠性等問題越來越受到關注,特別是高檔卡車生產企業的重視。

汽車傳動軸系統作為扭矩傳遞的主要零部件,承受一定扭矩的同時也是個高速旋轉件,旋轉過程中必然產生振動,振動產生的因素也很多,零部件的剩余不平衡量就是一個關鍵的影響因素。

2 傳動軸動平衡控制

根據GB/T 9239.1《機械振動 恒態(剛性)轉子平衡品質要求》規定傳動軸平衡品質按照G40控制,國際主流都已經達到G16控制水平,隨著車輛舒適性和車速不斷提升,傳動軸動平衡需要做相應調整,下面就動平衡控制的影響因素展開分析。

2.1 傳動軸動平衡機工作原理

動平衡機是利用兩端擺架的測振傳感器測出各時刻的振動矢量值再經過矢量合成的方法由計算機進行計算最終得到一不平衡矢量(如圖1),并通過設備屏幕顯示出來。這一合成矢量的大小和方向是基于平衡機定標的初始值來決定的,因此定標的準確與否將直接影響平衡機批量生產時的所有檢測數值準確性。

2.2 動平衡機的平衡檢測誤差源

動平衡機的平衡檢測誤差源主要有三類:系統誤差(其誤差的量值及相位能通過計算或測量進行評定)、隨機誤差(在相同條件下進行多次測量仍無法預見量值及相位的變化)、標量誤差(能對誤差的最大量值進行評價或估算但無法確定其相位)

2.2.1 系統誤差源

平衡機主傳動件的固有不平衡量、驅動部件的徑向和軸向跳動、軸承的徑向和軸向跳動、部件裝配的不合理、轉子或主軸中的剩磁、平衡設備或儀表產生的誤差、轉子平衡后的永久性彎曲等,此誤差通過夾具補償可部份減小。

2.2.2 隨機誤差源

零部件的松動、沾染的油污或灰塵、熱效應引起的畸變、風阻(氣阻)效應、使用了間隙配合的驅動部件、臥式轉子因重力效應引起的瞬態彎曲,此誤差無法消除。

2.2.3 標量誤差源

工件平衡校正后拆卸配合部位時出現的間隙、萬向聯軸節的間隙過大、心軸或主軸的間隙過大、設計和制造公差、支承工件的向心輪直徑與轉子軸頸相同或成整數倍率時而引起的滾輪跳動,夾具和工件重復裝夾檢測時會存在,只能通過減小配合公差來減小。

2.3 動平衡校正許用不平衡量的計算

1)美國DANA公司傳動軸制造時為G16,汽車廠復校時為G32,中國國標為G40。

2)對于江淮某輕卡傳動軸,轉子重量為18kg,動平衡轉速為2800r/min,目前圖紙要求剩余不平衡量為初校不大于36g.cm,復校不大于54g.cm,經過以上公式計算初校平衡精度為G11.7,復校平衡精度為G17.58,此精度要求已超過目前美國傳動軸先進企業水平,已經不需要再進行提高,重點是盡量減小其他過程控制的影響因素。

2.4 傳動軸檢測與復校差異理論計算

以下計算均是以江淮輕卡傳動軸為例,傳動軸重量為18Kg,動平衡轉速為2800rpm,兩個平衡檢測校正面。

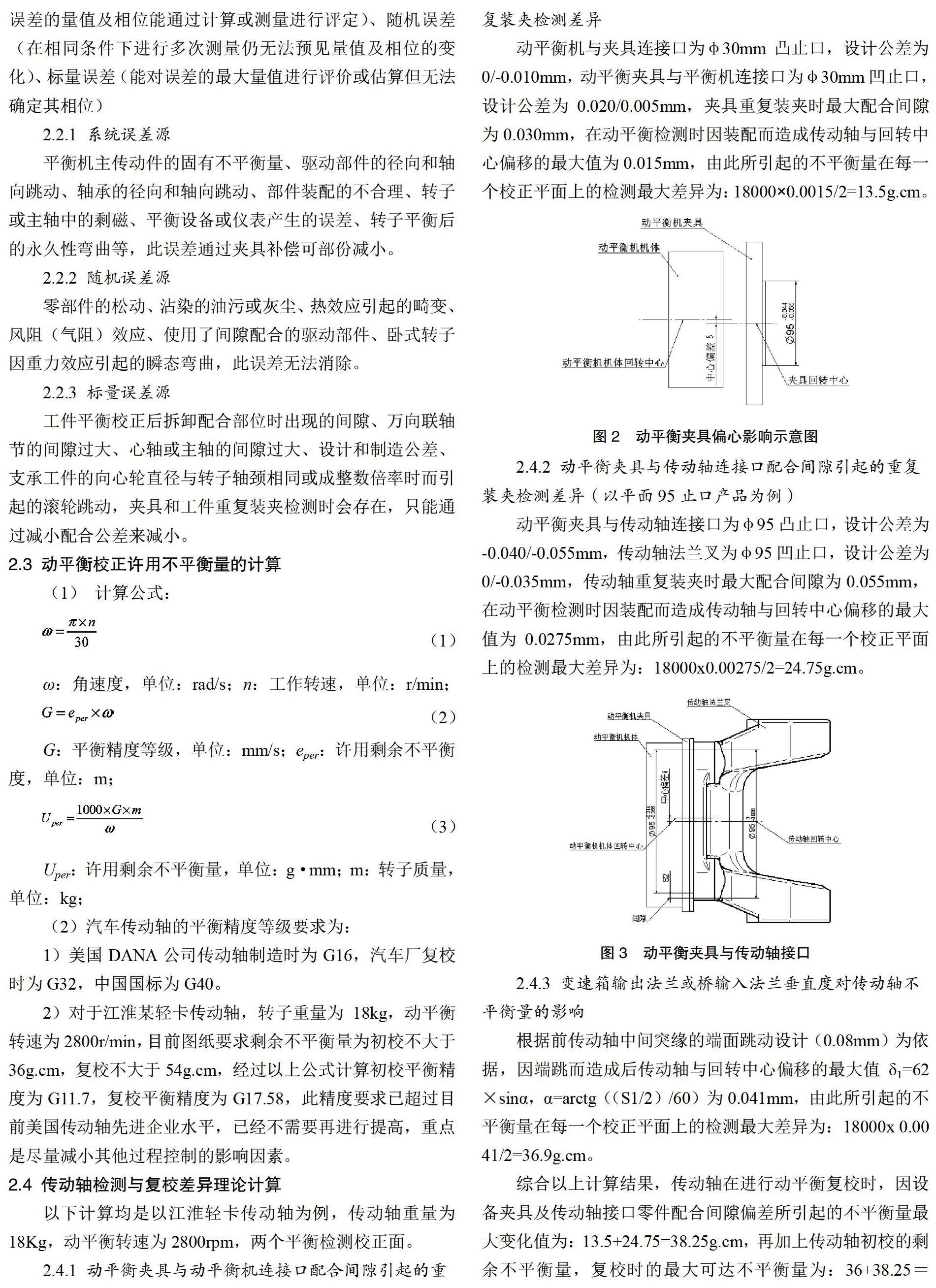

2.4.1 動平衡夾具與動平衡機連接口配合間隙引起的重復裝夾檢測差異

動平衡機與夾具連接口為φ30mm凸止口,設計公差為 0/-0.010mm,動平衡夾具與平衡機連接口為φ30mm凹止口,設計公差為0.020/0.005mm,夾具重復裝夾時最大配合間隙為0.030mm,在動平衡檢測時因裝配而造成傳動軸與回轉中心偏移的最大值為0.015mm,由此所引起的不平衡量在每一個校正平面上的檢測最大差異為:18000×0.0015/2=13.5g.cm。

2.4.2 動平衡夾具與傳動軸連接口配合間隙引起的重復裝夾檢測差異(以平面95止口產品為例)

動平衡夾具與傳動軸連接口為φ95凸止口,設計公差為-0.040/-0.055mm,傳動軸法蘭叉為φ95凹止口,設計公差為0/-0.035mm,傳動軸重復裝夾時最大配合間隙為0.055mm,在動平衡檢測時因裝配而造成傳動軸與回轉中心偏移的最大值為0.0275mm,由此所引起的不平衡量在每一個校正平面上的檢測最大差異為:18000x0.00275/2=24.75g.cm。

2.4.3 變速箱輸出法蘭或橋輸入法蘭垂直度對傳動軸不平衡量的影響

根據前傳動軸中間突緣的端面跳動設計(0.08mm)為依據,因端跳而造成后傳動軸與回轉中心偏移的最大值δ1=62×sinα,α=arctg((S1/2)/60)為0.041mm,由此所引起的不平衡量在每一個校正平面上的檢測最大差異為:18000x 0.00 41/2=36.9g.cm。

綜合以上計算結果,傳動軸在進行動平衡復校時,因設備夾具及傳動軸接口零件配合間隙偏差所引起的不平衡量最大變化值為:13.5+24.75=38.25g.cm,再加上傳動軸初校的剩余不平衡量,復校時的最大可達不平衡量為:36+38.25=74.25g.cm,理論上已超出了圖紙的54g.cm要求。兩節分體式傳動軸裝車連接時,再加上前傳動軸突緣的端面垂直度影響,后傳動軸的不平衡量將達到74.25+36.9=111.15g.cm(極限狀態)。

3 傳動軸平衡質量改進

(1)在合理控制制造成本的前提下,提高機加設備精度能力和過程質量保證能力,減小零件的裝配止口尺寸公差。

(2)傳動軸制造過程對總成直線度進行控制改善。

(3)多節傳動軸采用連體式整體動平衡校正,中間均以支架軸承進行定位,可有效降低中間突緣端面垂直度對動平衡的影響。

(4)平衡前對夾具安裝后止口和端面跳動進行校正控制。

(5)多節分體式傳動軸,每節傳動軸動平衡校正后標識出剩余不平衡量位置,裝車時傳動軸每兩個相聯接平面標識位置反向裝配。

4 結論

通過以上分析,可以通過改善設備精度、零部件精度和改善零部件結構等方面可以有效提升動平衡,提升性能。

參考文獻

[1] 王望予.汽車設計.北京:機械工業出版社.2000.

[2] 江淮汽車集團研發中心.江淮輕型卡車設計規范.第一版,合肥:江淮汽車股份有限公司,2006年6月.

[3] 余志生.汽車理論[M].北京:機械工業出版社.2000.

[4] 劉顯臣.汽車NVH綜合技術[M].北京:機械工業出版社.2000.

[5] GB/T 9239.1《機械振動恒態(剛性)轉子平衡品質要求》.