基于PLC的X射線無損檢測系統研究

陳龍現,葛浙東,韓發通,高龍旭,周玉成

(山東建筑大學,濟南 250101)

0 引言

我國是林業大國,森林面積廣闊,樹木種類豐富,珍貴樹種繁多。與此同時,中國人口數量龐大,居民需要的木質用材量大,而人均用木材量少。合理利用木材資源,避免木材浪費,變得尤為重要。如何評價木材內部質量狀況,如何鑒別木材種類,如何判定樹木的健康狀況等問題,一直以來都是懸而未決的難題。因此我國亟需一套無損檢測設備,用于檢測加工木材、監測森林生長狀況、檢驗進出口木材等領域。隨著計算機技術的迅猛發展,CT(Computed Tomography)機,即計算機X射線斷層攝像機,也隨之興起且應用廣泛,可用于木材無損檢測[1]。但多年以來,進口品牌CT技術壟斷,價格昂貴。國內木材檢驗部門、企事業單位和科研高校均無力承擔。另外,近年來民族CT品牌成功打破技術壟斷壁壘,民族CT品牌在國內CT市場迎來了爆發式的增長。另外,數字圖像處理技術在木材科學中的應用廣泛,CT技術和數字圖像處理技術相結合,為木材無損檢測圖像處理分析提供了新方法[2]。

但截止目前,國內的CT設備主要針對醫療、工業等領域開發,還未見針對木材檢測成熟的CT檢驗設備。為此,項目組研發的CT無損檢測平臺可應用于科研院所、高等院校等企事業單位的無損檢測研究,也可用于林業普查、海關進出口木材檢驗、木材加工制作等領域[3,4]。

1 無損檢測系統整體設計

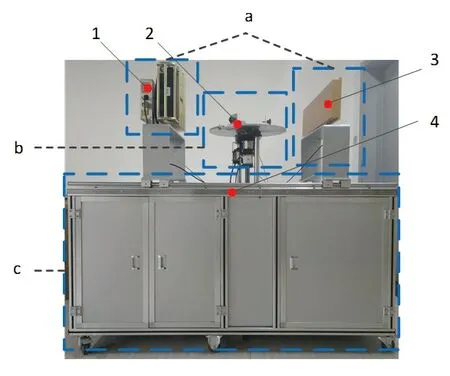

無損檢測系統主要包括系統支撐平臺、X射線掃描系統、PLC控制系統和PC信息處理系統。其中,系統支撐平臺主要起到承載X射線掃描系統和PLC控制系統的作用;X射線掃描系統由X射線發射器和X射線探測器組成;PLC控制系統安裝于系統支撐平臺下方,主要由西門子1200PLC控制器、驅動器、伺服電機、可升降旋轉平臺和電氣零部件等構成,主要控制可升降旋轉平臺的動作;PC信息處理系統主要由計算機、RS232通信系統、人機交互系統構成,用于獲取X射線掃描系統的掃描數據,進而處理數據,重建圖像。

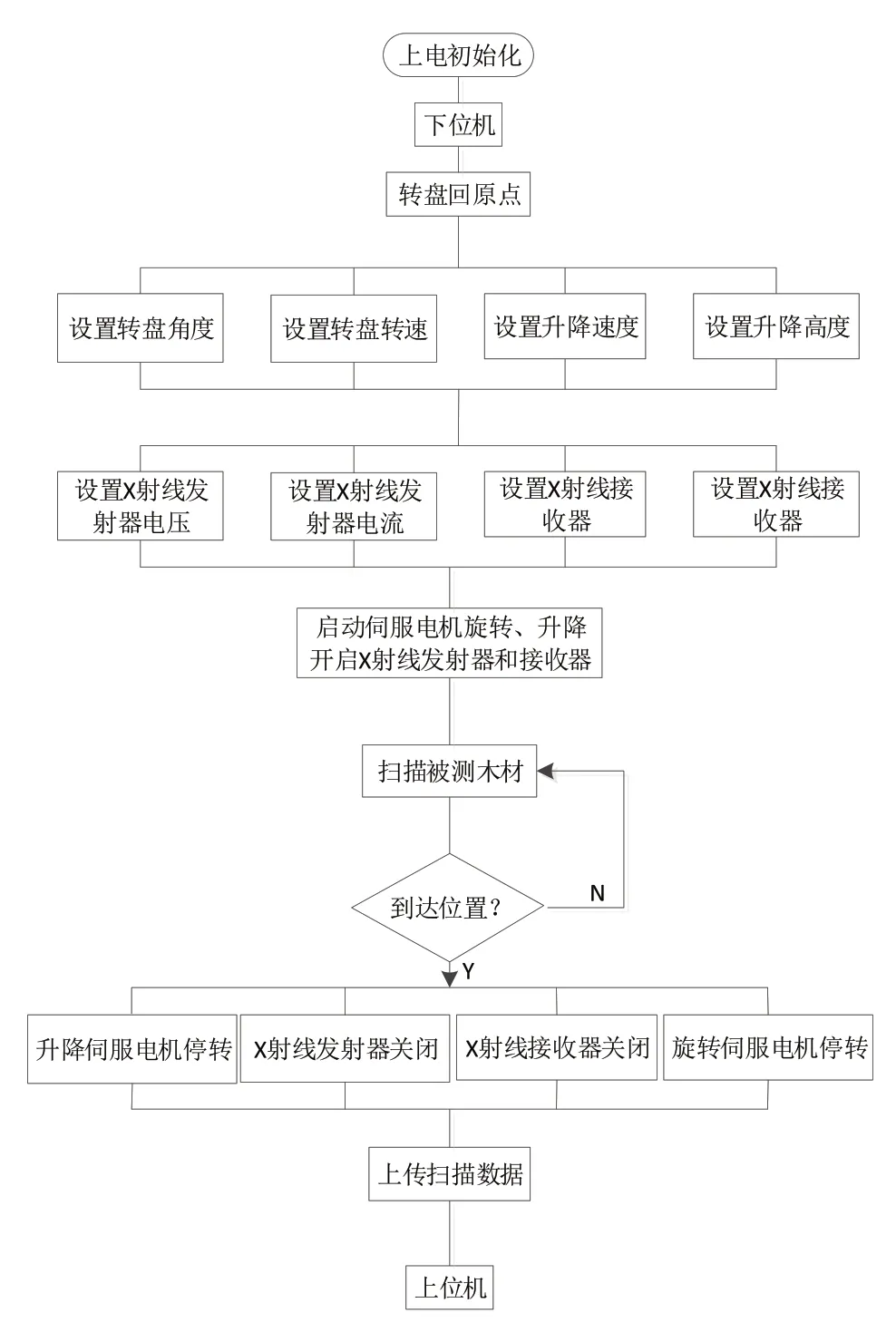

基于PLC的X射線無損檢測系統的控制流程,如圖2所示。系統上電初始化,下位機采集各個傳感器狀態,載物圓盤旋轉、升降至起始原點;用戶在上位機界面設置載物圓盤旋轉角度和角速度,升降速度和距離;經RS232通訊傳送給下位機控制電機動作;同時打開X射線發射器和探測器,進行木材掃描;當木材到達指定位置,掃描完畢,關閉X射線發射器和探測器,載物圓盤停止動作;將掃描數據上傳至上位機,進行掃描數據圖像重建。

圖1 無損檢測平臺系統

圖2 控制流程圖

2 無損檢測平臺的控制

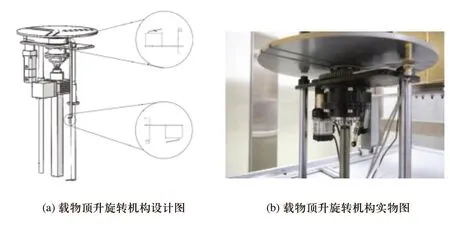

可升降旋轉無損檢測平臺采用雙伺服電機位置控制[5,6],伺服電機a控制平臺的水平方向旋轉,伺服電機b控制垂直方向升降,兩部伺服電機配合運行,實現對木材高精度螺旋掃描檢測。實際裝配圖如圖3所示。

圖3 可升降旋轉無損檢測平臺

為滿足CT掃描過程中,載物圓盤緩慢升降、旋轉的高精度要求。伺服電機必須做到承載高負載、低轉速精準運行。為此,添加減速機、絲杠、蝸輪蝸桿、齒輪、鏈帶等增大力矩的減速機構。

設伺服電機a轉速Va,界面輸入旋轉角速度Va',則有:

式(1)中,Kv1為減速機a的減速比,Kg為鏈帶所連接的大小齒輪比。

當伺服電機b啟動時,因當前上、下工件是處于靜止狀態的,由靜止狀態到動態,如果速度過高的話,會引起失步或突跳現像,停止時因工件處于快速運行狀態,若突停的話,因機械慣性較大,嚴重的話會引起機械損傷,或定位不準現像。

設伺服電機b轉速Vh,界面輸入旋轉角速度Vh',則有:

式(2)中,Kv2為伺服電機b上的減速機b的減速比,Kw為蝸輪蝸桿的減速比,Ks為絲杠的傳動比。

根據該系統實現的功能,輸入及輸出量如表1所示,控制器選型為西門子S7-1200,另加RS232模塊。根據表1所示,DI0.0-DI0.7的8路用于檢測8個接近開關輸入,提供無損檢測平臺的位置信息,檢測是否初始化,超出限程等操作。AI1.0-AI1.1的2路模擬量輸入用于接收無損檢測平臺的旋轉角速度和升降位移量,實時顯示在人機交互界面上,方便操作人員做出實時判斷。DQ0.0-DQ0.7的8路數字量輸出分別用于控制伺服驅動器的脈沖、方向,控制X發射器和探測器上電,控制驅動器上電以及故障報警提示。

表1 I/O對照表

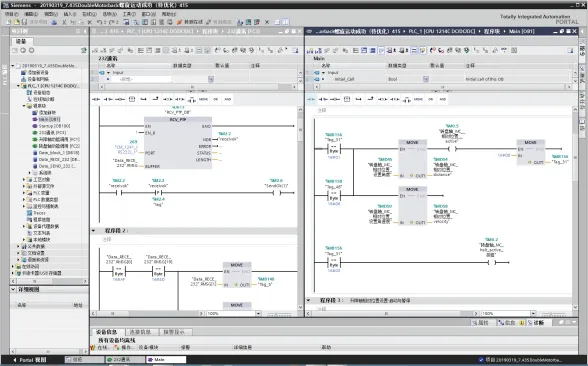

采用西門子PLC1200控制器,TIA編程軟件通過梯形圖語言編寫控制伺服電機程序,控制雙伺服電機帶動頂升載物平臺實現精確穩定的旋轉、升降,同步精準的螺旋運動。編程采用博途TIA V15軟件實現,如圖4所示。

圖4 西門子PLC-1200程序編寫TIA界面

3 無損檢測平臺人機交互

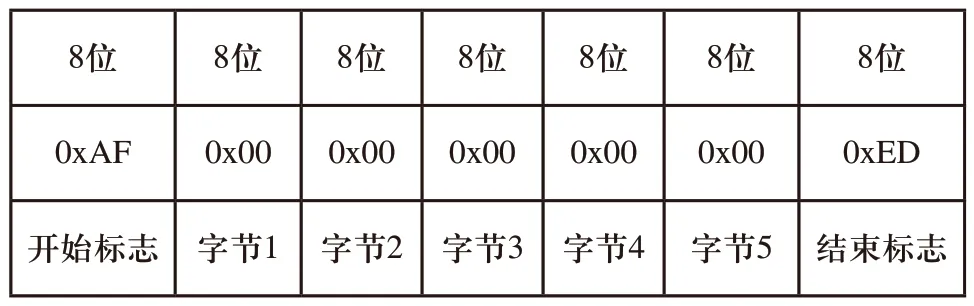

上位機軟件的實現主要是以C++語言為基礎,基于Windows系統的Visual Studio 2010編程環境開發[7]。采用RS232串行通訊[8]與下位機PLC1200進行信息通訊,波特率:9600bps,校驗位:無,數據位:8,停止位:1。RS232通信初始化:報頭0xAF,報尾0xED,報文中間5個字節均為0x00。如表2所示。

表2 232通信格式

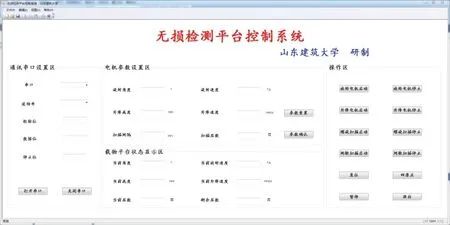

基于MFC框架類編寫人機交互界面,如圖4所示,軟件界面主要分為標題欄,通訊控制區,參數輸入區,實時信息顯示區,操作控制區五大部分。標題欄顯示系統名稱和研發單位;通訊控制區用于選擇通訊接口,設置通訊參數等;參數輸入區用于輸入X射線發射器、等距平板探測器的功能參數,伺服電機的轉速、角度、線速度和運動距離等;實時信息顯示區用于實時顯示系統的當前運行狀態,比如電壓、電流、旋轉角速度和角度、升降速度和位移等信息;操作控制區用于操作系統的啟動、暫停和停止、故障復位、數據處理等。

圖5 無損檢測平臺人機交互界面

4 無損檢測平臺圖像重建

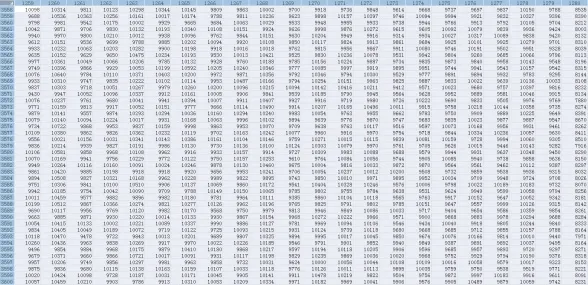

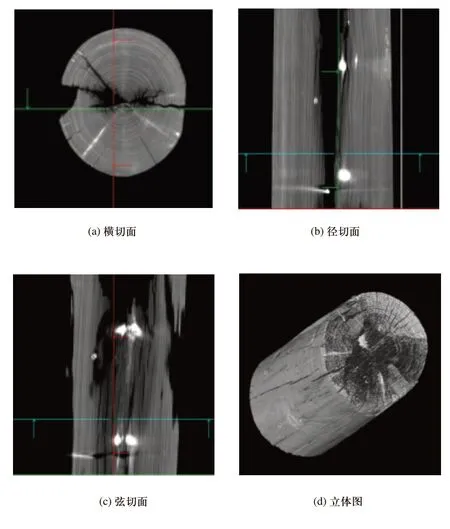

X射線發射器發出的扇形X射線,穿透木材,由探測器接收,將數據以.csv格式文件上傳至PC上位機,如圖5所示,上位機中央處理器運用反投影算法、圖像重建算法進行圖像重建[9~11],得到木材的橫經弦三切面視圖,如圖7所示,再經過線性插值算法及三維立體成像算法呈現木材三維立體視圖。

圖6 三維數據某層投影數據

圖7 木材三切面及立體圖

5 結語

本研究根據運動學控制、X射線成像原理,設計出基于PLC的X射線無損檢測平臺。通過該平臺的硬件設計、搭建、編程、調試等,測試驗證了基于PLC的X射線無損檢測平臺設計的有效性和可行性,達到預期設想目標,實現高精度旋轉、升降掃描獲取數據,為圖像重建奠定了良好基礎,重建出的圖像清晰、可靠,易于下一步的圖像處理、圖像分析等工作。基于此,基于PLC的X射線無損檢測平臺具有極大的應用價值和廣闊的應用前景,具有極高的商業價值和極其廣泛的社會效益。