膜極距電解槽氯酸鹽控制方法改進及注意事項

權耀寧,張黎峰,王洪江

(內蒙古中谷礦業有限責任公司,內蒙古 鄂爾多斯 016064)

離子膜使用壽命后期,氯酸鹽成為影響燒堿產品質量的重要因素。同時,氯酸鹽腐蝕管道、設備,造成了安全生產隱患。很多企業尋求各種方法控制氯酸鹽的含量,效果不很理想;有的企業通過添加藥劑的方法控制氯酸鹽取得了較好的效果,但也帶來了其他的問題。本文中總結內蒙古中谷礦業有限責任公司(以下簡稱“中谷礦業”)控制氯酸鹽含量的經驗,供同行業參考。

1 氯酸鹽的危害

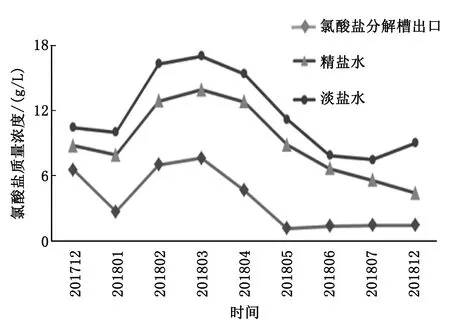

中谷礦業25萬t/a燒堿裝置于2015年1月投產運行,離子膜運行前3年氯酸鹽含量控制良好。2017年12月開始,氯酸鹽含量顯著上升,之后采取強化氯酸鹽分解槽工藝和電解槽加酸工藝,將氯酸鹽含量控制在指標范圍內。圖1為2015年1月至2018年12月氯酸鹽控制情況曲線圖。

圖1 氯酸鹽在精鹽水和淡鹽水中的含量變化情況Fig.1 Change in chlorate content in refined brine and in depleted brine

離子膜電解裝置鹽水系統含有氯酸鹽,經過系統閉路循環,氯酸鹽濃度逐漸升高,同時燒堿中含氯酸鹽也隨之升高,腐蝕管道和設備。氯酸鹽的主要危害如下[1]。

1.1 降低電流效率

氯酸鹽會導致鹽水中氯化鈉含量減少,降低電流效率,增加消耗成本。氯酸鹽擴散至陰極室,與新生態[H]反應,消耗產品氫氣,新生成氯化鈉,降低氫氧化鈉純度[2]。

1.2 腐蝕設備、管道

氯酸是強酸,強度接近鹽酸和硝酸。氯酸也是強氧化劑,單氯酸鹽只有在酸性介質中才有氧化性,H+濃度可以有效地提高氯酸鹽的電極電位[3]。

ψA=1.45 V;

ψB=0.62 V。

氯酸鹽對燒堿裝置的腐蝕主要表現在對襯膠設備、管道的腐蝕以及燒堿中含氯酸鹽對不銹鋼和鎳設備、管道的腐蝕。

1.3 危害螯合樹脂和過濾器

氯酸鹽遇到鹽酸會反應生成游離氯,危害二次鹽水螯合樹脂、一次鹽水有機膜過濾器及膜法脫硝裝置的反滲透膜過濾器,影響設備壽命,甚至造成設備性能迅速惡化。

1.4 影響在線分析儀的準確性

脫氯淡鹽水中的氯酸鹽和硫酸鈉對在線分析儀的準確性影響很大,造成精制劑消耗偏大。

2 氯酸鹽分解工藝流程及控制方法的改進

2.1 氯酸鹽分解工藝流程

進入電解槽總鹽水流速的1/20(大約15 m3/h),經過淡鹽水加熱器加熱至90~95 ℃,按照1∶0.7(體積比)與鹽酸混合后進入氯酸鹽分解槽反應,反應后的淡鹽水送至脫氯塔前,反應的氯氣進入氯氣總管。氯酸鹽分解工藝流程如圖2所示。

圖2 氯酸鹽分解槽工藝流程圖Fig.2 Process flow diagram of chlorate decomposition

氯酸鹽分解槽總體積為69 m3,正常操作液位為70%,有效體積為45 m3,停留時間為3 h。

2.2 氯酸鹽含量顯著升高

從2017年12月開始,淡鹽水中氯酸鹽含量持續上升,超過控制指標,至2018年3月最高時,淡鹽水含氯酸鹽質量濃度17 g/L,精鹽水中含氯酸鹽質量濃度13 g/L。

2.3 控制方法改進

2.3.1 提高氯酸鹽分解槽加酸量

原設計脫氯加酸分兩部分,一部分是在脫氯塔前直接加入質量分數31%的鹽酸,一部分是經氯酸鹽分解槽后的酸性鹽水。中谷礦業提高氯酸鹽分解槽的加酸量,根據脫氯塔前淡鹽水pH值,減少直接加入的鹽酸量,直至脫氯塔前調節淡鹽水pH值時,全部使用氯酸鹽分解槽的酸性鹽水。

進入氯酸鹽分解槽鹽水流速不變,氯酸鹽分解槽出口鹽水酸度為0.45~0.60 mol/L。

2.3.2 修改淡鹽水pH值指標

原淡鹽水pH值為1.7~1.8(控制指標為1.2~1.8),為了提高氯酸鹽分解槽的負荷,將該項控制指標修改為1.1~1.2。

修改控制指標后,滿負荷時脫氯加氫氧化鈉的流速為0.45 m3/h,加5%亞硫酸鈉的流速為0.27 m3/h,沒有顯著增加助劑消耗。

2.3.3 增加電解槽加酸量

原設計滿負荷時單臺電解槽加17%鹽酸的流速為0.8 m3/h,由于氯酸鹽含量只有3 g/L左右,即使在滿負荷時電解槽加鹽酸流速也只有0.4 m3/h,在氯酸鹽顯著上升后,根據電解槽進口酸度不高于0.15 mol/L,出口淡鹽水pH不小于2,盡量提高鹽酸流速,單臺電解槽鹽酸流速為0.9~1.3 m3/h。

通過以上改進,氯酸鹽含量顯著下降(如圖3所示),兩個月后已接近正常指標,之后精鹽水和淡鹽水含氯酸鹽基本穩定在5 g/L,7 g/L以下。

圖3 采取改進措施后,氯酸鹽控制情況曲線圖Fig.3 Chlorate content after improvement is carried out

3 注意事項

氯酸鹽含量的上升主要是由于離子膜性能下降導致的,所以控制好離子膜性能是控制好氯酸鹽含量的關鍵。

3.1 電解槽加酸

在裝置開車后盡早給電解槽加酸,加酸量應根據出槽鹽水pH值確定,宜控制在中等水平,且在后期增加鹽酸時要緩慢。

中谷礦業在開車大約1年才給電解槽加酸,且由于氯酸鹽含量一直偏低,加酸量也偏低,單臺電解槽加酸不足0.4 m3/h。2017年10月,由于脫氯前淡鹽水pH值偏高,通過增加進電解槽鹽酸量,之后氯酸鹽含量顯著上升。筆者分析,氯酸鹽含量顯著上升的原因與電解槽加酸量突然增加有關,原因如下。

(1)電解槽加酸量增加后,所有單元槽電壓同時略有下降,筆者分析這是由于鹽酸將離子膜上沉積的雜質溶解,離子膜上出現變大的通道,造成離子膜電壓和電流效率下降。第2年又提高一次電解槽加酸量,單元槽電壓也有下降的趨勢。

(2)從電解槽取下的離子膜,陽極側下半部分顏色淺,上半部分顏色深,且有一條明顯分界線,加酸多的離子膜分界線偏上,加酸少的離子膜分界線偏下。

鹽酸流速大時的離子膜情況如圖4所示,鹽酸流速小時的離子膜情況如圖5所示。

圖4 鹽酸流速大時的離子膜情況Fig.4 Condition of ion-exchange membrane >in the case of high flow rate of hydrochloric acid

圖5 鹽酸流速小時的離子膜情況Fig.5 Condition of ion-exchange membrane in the case of low flow rate of hydrochloric acid

3.2 單元槽墊片的安裝和更換

單元槽墊片的安裝要嚴格按照操作規程操作,每4年更換一次。

離子膜運行至第4年,離子膜泄漏點主要在離子膜四周與單元槽墊片接觸附近。從取下的離子膜可以看到:單元槽墊片附近的離子膜已經變薄,甚至芯材已經裸露。這也是離子膜運行后期造成氯酸鹽含量偏高的原因之一。

3.3 氯酸鹽分解槽

氯酸鹽分解槽須與電解裝置同時開停車。

部分企業在裝置投產后暫時不開氯酸鹽分解槽,大約1年后才開氯酸鹽分解槽或者根據氯酸鹽含量確定是否開氯酸鹽分解槽,這都是不可取的。

造成氯酸鹽分解槽不能連續運行的原因一般有以下3點。

(1)部分企業氯酸鹽分解槽加熱裝置采用直接加熱,振動大,造成氯酸鹽分解槽損壞。

(2)鹽酸倒流至換熱器,導致換熱器損壞。

(3)氯酸鹽分解槽附近管道材質選擇不當,管道泄漏導致不能連續運行。

建議新建或改建企業對以上問題上多作考慮。

3.4 其他

其他如嚴格控制鹽水質量、工藝指標等防止離子膜性能下降,已經屬于行業的常識,本文中不再贅述。

4 建議

大多數企業脫氯加酸都是在陽極液循環槽與脫氯塔之間,從電解槽出來的鹽水溫度為80~85 ℃,符合氯酸鹽分解的條件。建議將脫氯加酸放在陽極液循環槽之前,以延長酸化鹽水的流程,有利于控制氯酸鹽。

5 結語

本文中的研究說明:加強氯酸鹽分解工藝,控制好電解槽加酸量、鹽水品質和工藝指標,按照操作規程組裝電解槽,在離子膜壽命期內,將氯酸鹽含量控制在指標范圍內是可行的。