燒堿生產裝置自動控制改造

李凌云

(唐山三友氯堿有限責任公司,河北 唐山 063305)

唐山三友氯堿有限責任公司(以下簡稱“三友氯堿”)立足本質安全,針對燒堿生產中自動化水平不足的工藝部分,通過技術人員的多年持續努力付出,不斷完善工藝流程和儀表程序設計,開創了安全生產工作新局面。

1 電解裝置氯氣、氫氣總管壓力控制的改進

在離子膜法制燒堿工藝中,離子膜是電解系統的核心元素,流程中設計的所有儀表控制點和聯鎖保護設置的出發點都是為了保護離子膜不受損害。原有裝置為保證燒堿系統穩定,在聯鎖保護項目上電解裝置氯氣、氫氣總管壓力只采用單一控制點作為系統聯鎖項,在儀表控制上同樣采用了單個閥門作為系統穩壓裝置的保護,儀表故障失真或斷線時極易造成系統不穩定。

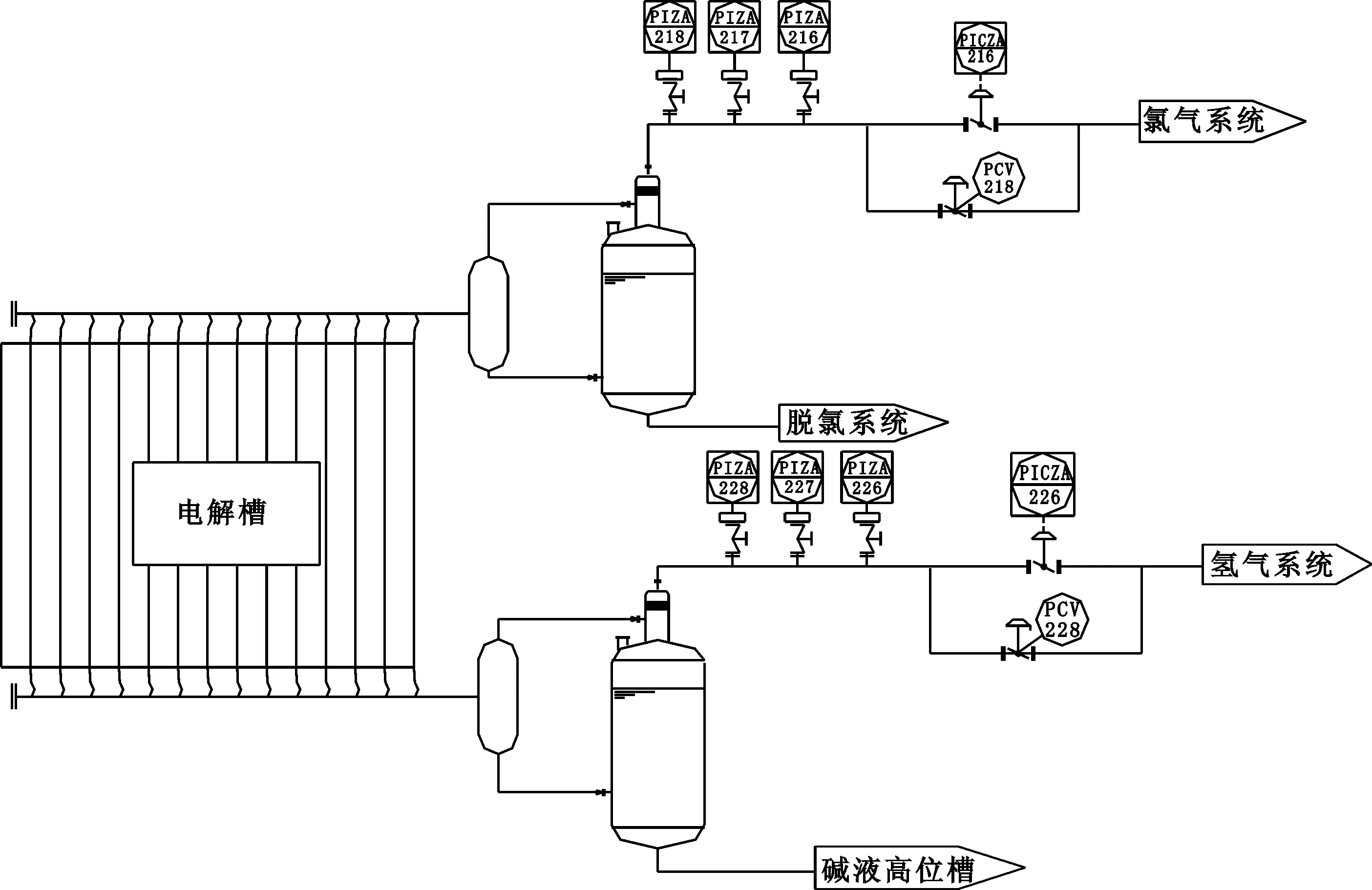

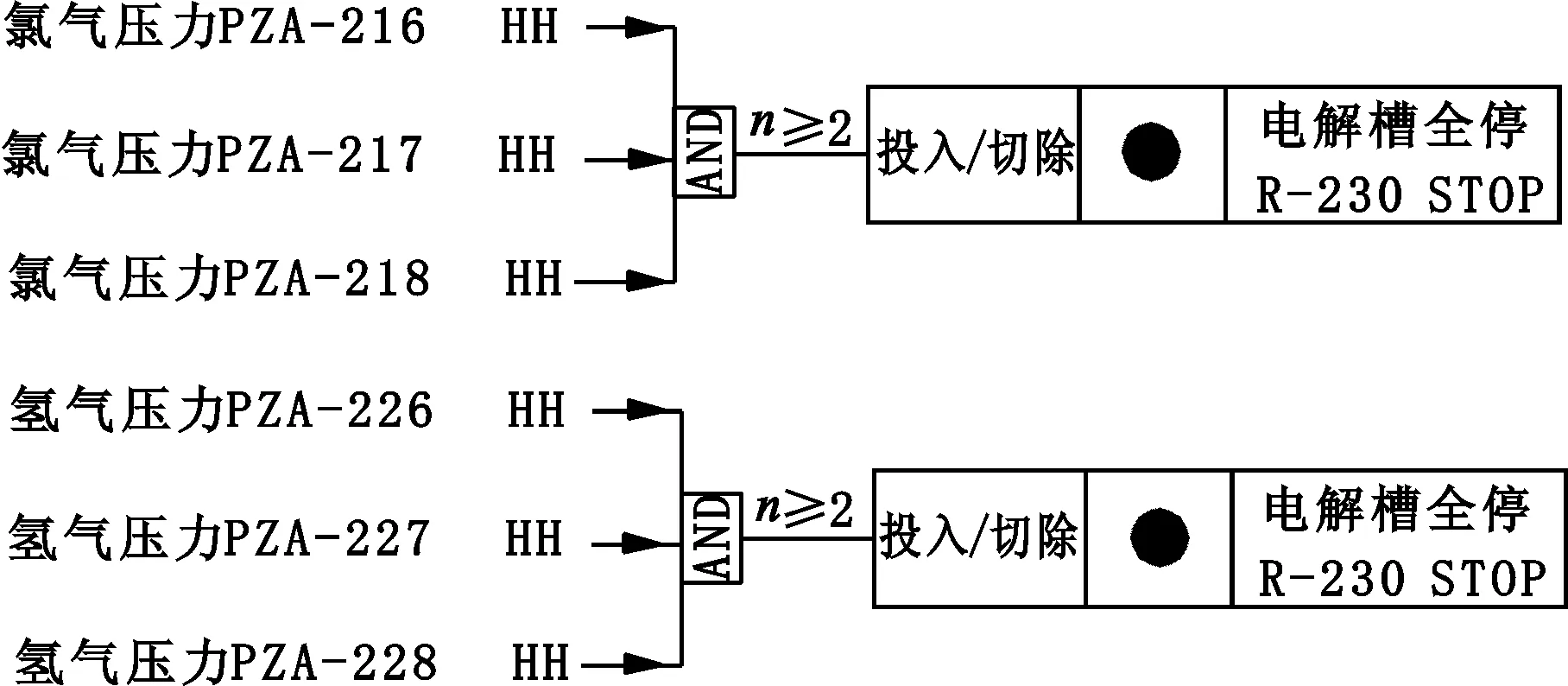

為解決上述問題,三友氯堿提出對電解裝置氯氣、氫氣管道流程進行修改,增設儀表點和閥門控制,并修改聯鎖控制,保證離子膜和生產安全。修改聯鎖為:氯氣、氫氣管道上任意兩塊壓力表達到高高值,即聯鎖系統停車。改進后的工藝流程如圖1所示,聯鎖邏輯圖如圖2所示。

圖1 電解系統自動控制工藝流程示意圖Fig.1 Automatic control process flow of electrolysis system

圖2 氯氣、氫氣總管壓力控制邏輯圖Fig.2 Logic diagram of control of chlorine main pipepressure and hydrogen main pipe pressure

2 冷凝酸中間槽液體排放自動控制

原氯化氫合成裝置采用純手動操作,都是多臺設備并列運行,崗位人員進出現場頻繁。在長周期運行中,難免出現突發問題或人為操作事故,造成工藝指標偏離,影響裝置安全穩定運行(嚴重的氯化氫過氯事故會引發在氯乙烯合成的混合器處劇烈放熱爆炸),因此,三友氯堿采用了多重措施提升氯化氫合成工序自動化控制程度,減少現場和主控人員操作頻次。

合成爐是氯化氫合成工序的關鍵設備,氯氣、氫氣在合成爐內燃燒化合后經合成爐本體冷卻段冷卻至一定溫度后送至下游工序制取氯乙烯或直接制備一定濃度的鹽酸。氯化氫溫度降低會產生一定量的冷凝酸,該冷凝酸排入中間槽后再排至酸罐。三友氯堿合成爐冷凝酸中間槽液位控制由主控人員打開(關閉)切斷閥調節,雖減輕現場人員的勞動強度,但增加主控人員的工作量。同時,由于冷凝酸罐排液管線受高度限制,無法在合成爐制酸等低壓力情況下排酸,還存在反向串酸的風險。為提高裝置安全穩定性,減少人為操作誤差,三友氯堿自主研發了冷凝酸中間槽液體排放程序。程序設置包括如下內容。①設置手動/自動狀態轉換,設置液位高低限,高液位打開,低液位關閉,高低液位限制可調整,設置排酸按鈕。②設置壓力限制條件,壓力低于設定值,切斷閥不打開,壓力限制值可調整和解除限制。③當液位達到高限時,彈出控制面板,控制面板上設置手動/自動控制選擇開關,顯示液位、閥門開關狀態。若為自動狀態,則閥門自行打開,液位降至一定值后,自動執行閥門關閉程序;若為手動狀態,則閥門等待打開。④合成爐在滅爐狀態下液位不執行自動控制,允許手動開關,合成爐滅爐狀態以氫氣、氯氣切斷閥同時關閉為判斷依據。

3 氯氫處理工序氫氣總管壓力的聯鎖控制

氫氣壓縮機是氯氫處理工序氫氣系統核心轉動設備。氫氣是易燃易爆氣體,氫氣在空氣中的爆炸極限為4.1%~74.2%,當氫氣系統出現負壓,空氣進入氫氣系統,易造成安全事故,因此必須保證氫氣系統正壓。當氫氣系統負壓時,為保證安全,必須及時停止氫氣壓縮機運行。

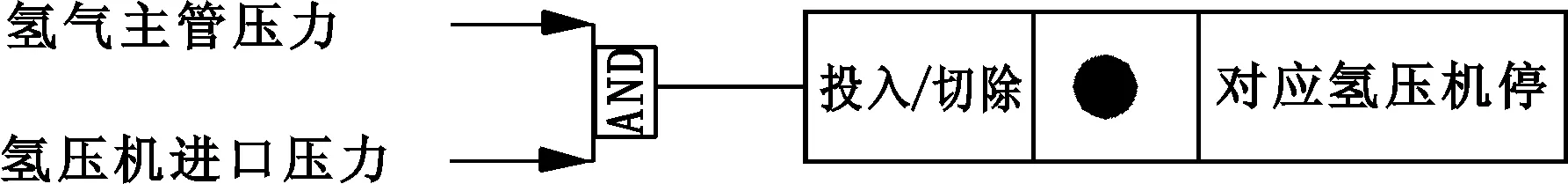

原有裝置為保證燒堿系統穩定,氫氣總管壓力采用了單一控制點作為系統聯鎖項,儀表故障失真或斷線時極易造成系統不穩定。為解決上述問題,三友氯堿修改了原聯鎖保護程序,增設儀表聯鎖點,實現雙重儀表點聯鎖控制。修改聯鎖程序為:氫氣總管壓力表和氫氣壓縮機進口壓力表同時達到低低值,氫氣壓縮機停機,系統停車。改造后氫氣壓縮機聯鎖邏輯圖如圖3所示。

圖3 改造后氫氣壓縮機聯鎖邏輯圖Fig.3 Logic diagram of hydrogen compressor interlocking after transformation

4 次氯酸鈉生產管線上安裝電導率和游離氯監測裝置

電解工序產生的等體積的氫氣和氯氣進入氯氫處理工序,經過氯氫處理工序處理后的原料氫氣少部分放空,其余部分進入合成爐制備氯化氫氣體。在制備氯化氫過程中,因氫氣過量,使得電解產生的等體積的氯氣有一部分未被使用,為平衡此部分氯氣,該公司一部分氯氣進入液化機組制備液氯,另一部分氯氣用于制備次氯酸鈉。

為保證氯氣不外逸至大氣中,三友氯堿技術人員在次氯酸鈉生產管線上安裝電導率和游離氯監測裝置,并將監測數據引至DCS,根據生產次氯酸鈉過程中電導率和ORP的變化范圍,總結規律,完善現有程序控制,減少裝置跑氯事故。設置內容如下:①設置電導率低限值,ORP高限值,高低限值可調整和解除限制;②單套次氯酸鈉裝置采用2個堿液循環罐,設置電導率或ORP任意一個條件達到限制條件,執行堿液循環罐切換操作;③堿液循環罐切換操作執行200 min內不允許再次切換,避免重復切換操作。

5 其他

為了保證燒堿系統停車安全,三友氯堿設置了多重保護措施,盡可能避免事故發生。尤其當系統停車時,極易發生次生事故,為保證裝置的安全運行,原生產裝置設置了如下聯鎖:燒堿裝置系統停車時,聯鎖進合成爐的氫氣和氯氣切斷閥關閉,氯氣分配臺去廢氯氣系統閥門全開,氫氣分配臺壓力根據氯氣分配臺壓力串級調節。

在實際運行中,系統停車時氫氣分配臺壓力均為人工控制調節,氫氣分配臺壓力調節不及時,當系統停車后,進氯氫工序氫氣切斷閥關閉過慢,會造成氫氣從分配臺反串回氫氣總管,使電解工序離子膜兩側大正壓,影響離子膜使用壽命。為避免生產事故的發生,三友氯堿優化了控制方案:當系統停車后,發出脈沖信號,使氫氣分配臺放空自控閥設定壓力自動變為0.03 MPa,閥門打至自動,實現自動泄壓。

6 結語

三友氯堿對自動控制進行改造后,提升了生產裝置的安全系數,有效減少了人為操作失誤或設備突發故障引發的安全事故,增強了生產裝置的運行穩定性。