聚乙烯管道內襯技術在A區塊的應用

張 廷,劉昱瑭,何 誠,高 陽,趙 穎,李麒麟,張維靜

(中國石油長慶油田分公司第六采油廠,陜西西安 710018)

1 A 區塊管道管理現狀

1.1 管道管理現狀

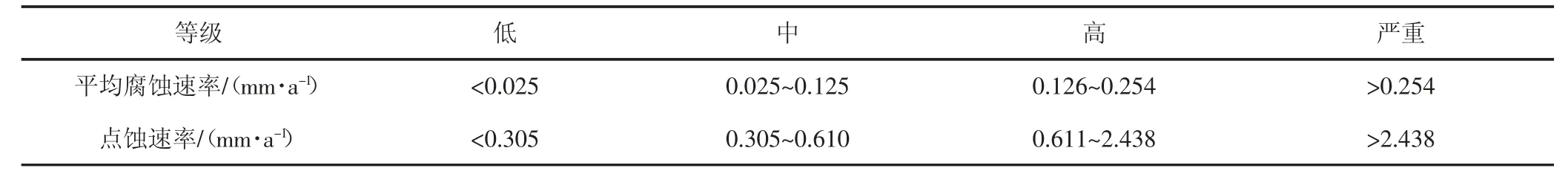

A 區塊有4 個站場,管轄管道75 條131.71 km,共有Ⅰ類管道1 條23.7 km,Ⅱ類管道3 條10.82 km,III類管道71 條97.19 km,管道平均失效率0.074 次/(千米·年),管道材質均為鋼制管道,36.8 %管道無內防腐工藝,該區塊管道輸送原油物理性質(見表1)。

1.2 管道管理存在問題

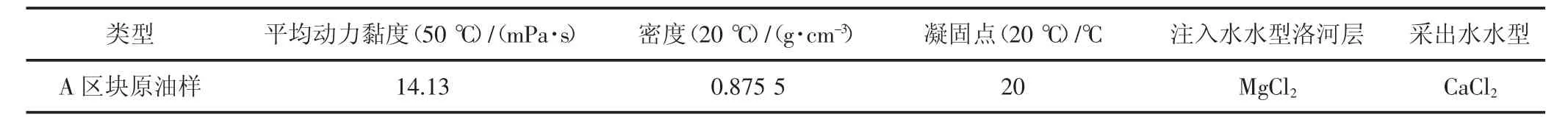

A 區塊主要開發層位長2,該油藏2003 年滾動建產,隨著老井遞減,平面注采矛盾突出,油藏已臨近高含水階段,管網輸送介質含水率逐年增高。該區塊地面集輸系統全部使用鋼制(20#、L245N)管道,隨著管道服役年限的增長,管道輸送介質含水率、酸堿性、礦化度等因素的變化,導致鋼制管道本體發生腐蝕,防治管道腐蝕已成為目前管道管理的難題(見表2)。

1.3 管道腐蝕穿孔危害

管道作為一種線形工程,跨越區域范圍大,所經地貌單元和植被種群比較復雜,由于受自然地理條件的限制,管道一般都會經過水源保護地、自然保護區等環境保護敏感地段。管道失效易造成淺層地下水、土壤、地下構筑物等污染的可能。油氣管道失效污染水體以及底泥的物理、化學性質和生物群落組成發生變化,降低了水體的使用價值,產生的次生災害嚴重,影響到人類的正常生存。

表1 A 區塊原油樣物理性質

表2 A 區塊轄區管道失效原因統計表(2015-2020 年)

表3 金屬腐蝕速度評價劃分標準

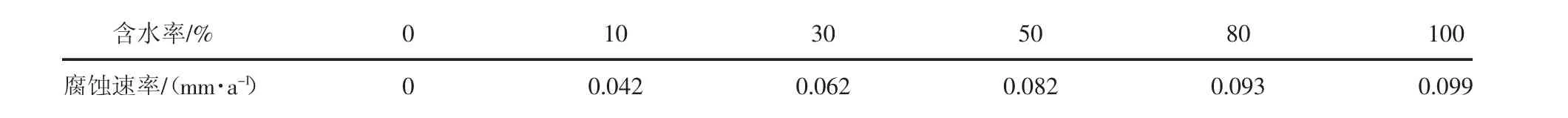

表4 20#鋼的腐蝕速率與含水率的關系

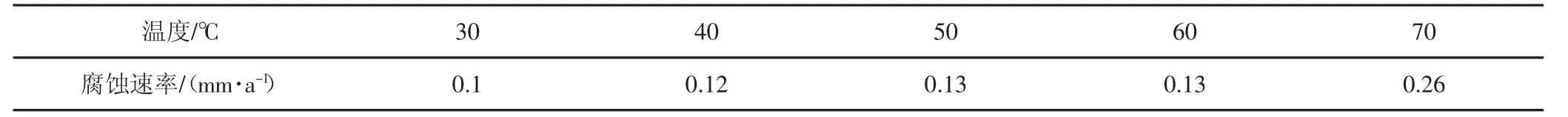

表5 20#鋼的腐蝕速率與溫度的關系

2 管道內腐蝕機理及影響因素分析

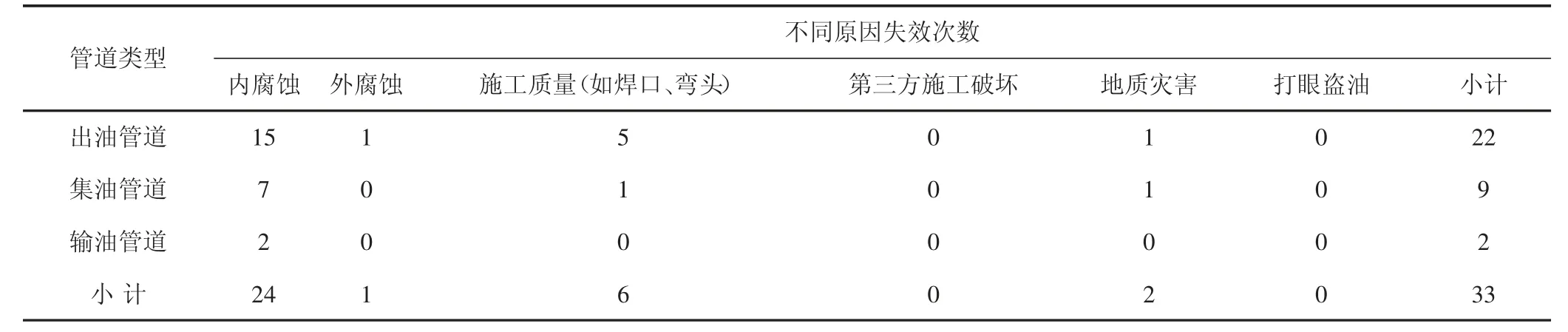

通過掛片試驗,得出影響管道腐蝕速率因素如下:輸送介質含水率、溫度、礦化度、Cl-、pH 值等,金屬腐蝕速度評價劃分標準(見表3)。

2.1 含水率對腐蝕速率的影響

用A 區塊長2 層位采出水作腐蝕介質,隨著含水率的增加,腐蝕逐漸增加,當介質完全為水時,腐蝕速率最大(見表4)。

2.2 溫度對腐蝕速率的影響

用A 區塊長2 層位采出水作腐蝕介質,掛片的腐蝕速率隨著溫度的升高逐漸增大。分析認為,隨溫度的升高,氧的擴散過程和電極反應速度加快,腐蝕加劇;而且溫度對鈍化膜也有影響,往往在一個溫度生成的膜在另一個溫度會被溶解,高溫下鈍化變得困難,腐蝕則加劇。各類管線運行溫度均在35 ℃~50 ℃,溫度因素對腐蝕速率影響不大,測試腐蝕速率<0.119 mm/a(見表5)。

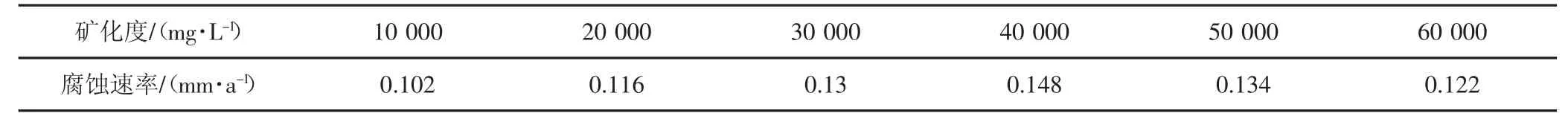

2.3 礦化度對腐蝕速率的影響

用A 區塊長2 層位采出水作腐蝕介質,隨著礦化度的增大,腐蝕速率先增大后減小,且在礦化度達到40 000 mg/L 時,腐蝕速率達到最大。A 區塊礦化度普遍在30 000 mg/L~50 000 mg/L,涉及集油管線3 條、出油管線41 條、站點4 座,測試腐蝕速率>0.13 mm/a(見表6)。

2.4 Cl-含量對腐蝕速率的影響

用A 區塊長2 層位采出水作腐蝕介質,隨著Cl-濃度的增大,20#鋼的腐蝕速率逐漸增大。隨著Cl-濃度的增大,一方面介質的電導率增加,使腐蝕加速;另一方面由于Cl-半徑小、穿透能力強,會破壞金屬表面已經形成的腐蝕產物膜,促進膜下坑蝕的繼續進行,加速腐蝕。A 區塊Cl-含量普遍在30 000 mg/L 以上,涉及集油管線3 條、出油管線44 條、4 座站點,測試腐蝕速率>0.122 mm/a(見表7)。

2.5 pH 值對腐蝕速率的影響

用A 區塊長2 層位采出水作腐蝕介質,當介質pH值<8.0 時,隨pH 值的降低,試片腐蝕速率明顯增大;當介質pH 值>8.0 時,隨pH 值的升高,試片腐蝕速率基本不變。A 區塊采出水pH 值為5.5,涉及集油管線3條、站點3 座。總體pH 值對腐蝕速率的影響大,測試腐蝕速率0.13 mm/a~0.148 mm/a(見表8)。

2.6 細菌、硫含量對腐蝕速率的影響

油田采出水中含有大量細菌,嚴重影響著輸油系統的腐蝕。其中硫酸鹽還原菌危害最為嚴重,其產物H2S 對金屬腐蝕嚴重,其次是腐生菌及鐵細菌。

硫酸鹽還原(SRB)腐蝕主要是在氫化酶的催化作用下,可在金屬表面上的陰極部位把SO42-還原成S2-和O2-,O2-在陰極,使吸附于陰極表面的H+去極化生成H2O,加劇了腐蝕反應的發生。

表6 20#鋼的腐蝕速率與礦化度的關系

表7 20#鋼的腐蝕速率與Cl-含量的關系

表8 20#鋼的腐蝕速率與pH 的關系

鐵細菌(FB)是一種厭氧還原菌,它能夠分泌出大量的黏性物質,會造成部分注水井和采出水過濾器堵塞,并可以形成溶液濃差腐蝕的電池,同時可以給SRB的繁殖提供局部的厭氧區。

2.7 SO42-含量對腐蝕速率的影響

產出水中溶有的SO42-對腐蝕具有較大影響。一般來說,隨著SO42-含量的增加,腐蝕速率增大。A 區塊管道輸送介質中硫酸根離子平均濃度約為4 000 mg/L。

3 聚乙烯內襯管現場試驗

3.1 管道選取

E 至F 集油管道投運于2013 年7 月,輸含水油(Q=200 m3/d,Fw=62 %,P=1.2 MPa,T=30 ℃)至F,管線規格:20#-76×4.5 mm~4.5 km,管道無內防腐,投運至今已破漏7 次,為提高管道完整性管理水平,將該管道作為該技術實施對象。

2016 年5 月26 日,進行超聲波檢測技術,管道整體腐蝕程度中,最大腐蝕速率0.768 mm/a,最大壁厚損失率48.44 %,建議1.69 km 管段立即更換,1.55 km 管段立即進行內防腐處理且在0.9 年內更換。

該管道距離S303 省道148 m,途徑農耕地,管道中心線兩側有農戶聚集,管道屬于Ⅲ級地區,管道失效波及范圍大、產生社會影響大。

3.2 聚乙烯管道內襯技術工藝原理

管道內穿插聚乙烯內襯管技術[1]是使用一種外徑與原管道內徑相同的內襯管,經多級等徑壓縮,暫時減小該管的外徑,經牽引機將該管拉入清洗、除瘤后的管道內;當內襯管完全進入主管道后,經過一段時間自體恢復,內襯管慢慢與原管道內壁緊緊地貼合在一起,形成防腐性能與原管道的機械性能合二為一的一種“管中管”復合結構。

3.3 用到的設備

牽引機、發電機組、縮徑機、空壓機、熱熔焊機、內襯管變徑穿插、除垢器。

3.4 施工步驟

(1)目標管道路由、位置探測,利用管道探測儀,對目標管道進行探測。

(2)開挖作業坑,在各段的兩端開挖操作坑,開挖深度以低出管底50 cm 為標準,作業坑內敷設防滲膜免清出的油污及殘液污染周邊環境。

(3)目標管段分段切割、除垢,在清管施工段的兩端提前分別固定牽引機1 臺,由鋼絲繩拉動管內除瘤器,將管道內的垢物及沉積物剝離并清出管外;達到內壁基本無垢、無雜物、無尖銳毛刺。

(4)內襯管分段熱熔連接預制,內襯管材焊接采用熱熔對接焊接方法。

(5)內襯管分段試壓,為確保預制的內襯管本體和熱熔焊接處質量過關,在穿插前用壓風車對預制管進行試壓,試壓壓力0.1 MPa,穩壓30 min 不降為合格。

(6)內襯管分段穿插,將牽引頭固定在內襯管的首端,接好牽引纜繩。啟動牽引機,均勻牽引(速度控制在8 m/min~12 m/min),內襯管通過縮徑機縮徑后進入目標管道。伸出量預留10 m,用于內襯管回縮,為后續微量回縮、端口處理和連接使用。

(7)內襯管管徑恢復,內襯管縮徑采用滾壓縮徑內襯法[2],襯入主管道后,內襯管將沿管徑各個方向均勻膨脹,直到與主管道內壁貼緊。

(8)內襯管電熔套連接,內連、外焊、注漿。

(9)內襯管全線連接、試壓、原建管連接部位防腐,回填操作坑、驗收投運。

3.5 運行參數

與未實施內襯之前管道運行參數:Q=11 m3/h,P=0.7 MPa~1.0 MPa,T1=50 ℃,T1=35 ℃。內襯實施完后,12月20 日投運,管道運行參數:Q=10 m3/h,P=0.8 MPa~1.2 MPa,T1=50 ℃,T1=35 ℃。內襯管道已運行3.5 年,無破漏,運行穩定,管道內徑縮小5 mm~6 mm,并不影響管道正常運行。

經公式(1)、(2)測算,內徑60 mm 的管道整體水頭損失為58.5 m<外輸泵揚程(600 m、400 m),管道可正常運行。

式中:h1-沿程水頭損失,m;L-計算管段的長度,m;i-單位管長水頭損失,m/m。

式中:Q-管段流量,m3/s;d-管道內徑,m。

4 聚乙烯管道內襯技術效益評價

當管道頻繁失效,影響正常生產運行,可以通過更新管道或者實施管道內襯技術對管道治理,聚乙烯管道內襯技術可以在新建管道、舊管道實施。

4.1 費用投資方面

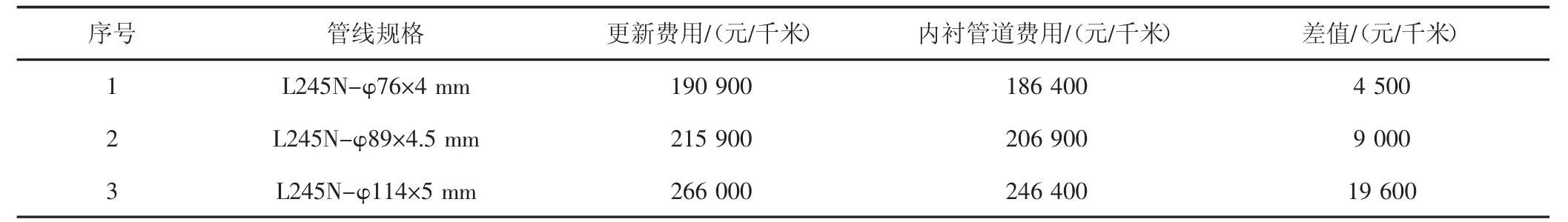

通過表9 投資差值對比,不同管徑下,聚乙烯管道內襯技術比管道更新單千米投資少,經濟效益較高。具體如下:φ76 管道更新較聚乙烯管道內襯技術投資差值0.45 萬元/千米,φ89 管道更新較聚乙烯管道內襯技術投資差值0.9 萬元/千米,φ114 管道更新較聚乙烯管道內襯技術投資差值1.96 萬元/千米(見表9)。

表9 不同管徑管道更新與內襯管道價格差值表

目前全廠共有集輸管道154 條1 060 km,其中有37 條347.5 km 管道未實施內防腐,不同程度有破漏現象。若進行管道更新需要投資7 300 萬元,做聚乙烯管道內襯需投資6 950 萬元,預計節約費用350 萬元。

4.2 使用壽命方面

4.2.1 同一條管道橫向對比的管道失效情況 E 至F集油管道實施內襯技術是從站外10 m 至F 開始實施,投運至今,內襯管段未發生失效,但未實施內襯管段2019 年11 月20 日發生破漏1 次,腐蝕原因是管道本體腐蝕嚴重。

4.2.2 與Q 至F 集油管道縱向對比 Q 至F 集油管道投運于2015 年7 月,主要輸送介質A 區塊長2 含水油,輸送液量180 m3/d,綜合含水66 %,管道HCC內防腐,管道規格:L245N-φ76×4 mm~2.3 km,已服役4.5 年,投運至今管道發生破漏2 次,腐蝕原因是管道本體腐蝕嚴重。2019 年8 月檢測該管道腐蝕速率0.244 mm/a,壁厚損失率27.5%、剩余最小壁厚2.9 mm,管體腐蝕程度重。

HCC 內防腐使用年限大約5 年,管道開始發生失效,聚乙烯管道內襯已運行3.5 年未發生失效。內襯管道耐磨性能優異、使用壽命長,經測試,內襯管的耐磨性為鋼管的4 倍,使用壽命長達50 年。無內襯鋼制管道使用壽命5~10 年。因此,內襯技術可提高管道的服役年限,降低了管道失效率,提高了管道完整性管理水平。

4.2.3 管道施工方面 管道內襯技術非開挖原位修復,只需挖作業坑,無需全路由開溝,工作面簡單,地下穿越可避免對交通、建筑物和特殊地區的影響。管道更新施工過程中,工作面要求復雜,管線全線開溝。

4.2.4 管道防垢防蠟效果 內襯管材化學穩定性好,一般的酸、堿等因素都不會使其腐蝕或損壞,也不會滋生細菌、微生物或結垢生銹,管材本身無毒,具有很好的防垢、防蠟特性。

4.2.5 管道腐蝕速率 聚乙烯內襯管道可克服輸送介質的含水率、溫度、礦化度、Cl-、SO42-對腐蝕速率的影響,可一定程度降低管道腐蝕速率。

5 結論與認識

5.1 管道內襯技術應用于“雙高”管道

對于高后區、高風險管道,比如S303 省道、G307國道、鐵路等重要交通線路,八里河、河口等重要河流,人口稠密區,建議在胡X 增至胡Y 轉集油管線(管道兩側各50 m 內有鐵路,穿越)、胡S 計至胡D 轉集油管道(管道起點500 m 處穿越吳定高速、303 省道,管道起點600 m 處穿越店子坪河道)等23 條“雙高”管道可應用此項技術。

5.2 高含水、結垢腐蝕嚴重的管道

對于高含水、結垢嚴重管線可以推廣使用。

5.3 提高管道修復技術投資占比

為響應油田公司管道完整性管理要求,提高管道修復技術投資占比,應用該項技術可在“雙高”管道上,一次性投入,提高管線服役年限,降低了管道失效率,提高了管道完整性管理水平。

總之,聚乙烯管道內襯技術適用于新建管道、舊管道,能夠提高管道服役年限,降低管道失效率,延緩管道腐蝕速率,耐磨性能優異、使用壽命長,費用投資較HCC 內防腐低,經濟效益可觀,目前國際油價下跌,與油田公司“降本增效”管理理念相一致。但該技術存在弊端,比如該技術對管徑要求D≥φ76,對于小管徑管道施工難度大,還需進一步攻關。