放噴天然氣回收技術現場試驗效果與評價

黃永章,蔣成銀,朱禮明,姚瑞峰,劉永國,劉 坤

(1.川慶鉆探工程有限公司鉆采工程技術研究院,陜西西安 710018;2.低滲透油氣田勘探開發國家工程實驗室,陜西西安 710018;3.中國石油長慶油田分公司第三采氣廠,陜西西安 710018;4.中國石油長慶油田分公司第六采氣廠,陜西西安 710018;5.河北華北石油工程建設有限公司,河北任丘 062552)

試氣放噴是天然氣勘探開發中必不可少的一道工序,傳統放噴方式是在井場之外的安全位置建造放噴池,采取點火燃燒完成試氣及測試階段[1]。此種放噴模式燃燒大量天然氣會造成資源浪費,簡單測算長慶氣田2018 年新投產氣井2 539 口(直井2 394 口、水平井145 口),放噴時間按10 天計算,全年壓裂放噴天然氣27 758×104m3,直接經濟損失22 761 萬余元,實際放噴燃燒資源量將會更大;此外,放噴燃燒天然氣產生CO2、氮氧化合物、熱輻射等環境危害。隨著國家環保要求的提高,開展放噴天然氣回收是目前試氣壓裂實現節約資源、降低污染的重要舉措。

1 放噴氣回收技術原理

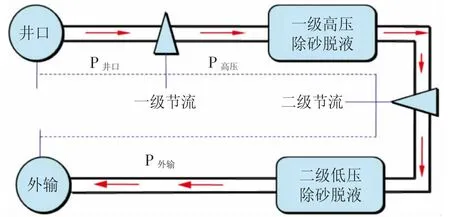

提前在試氣前預制地面進站管線,試氣階段在井口安裝除砂器、分離器、加熱節流等裝置,將放噴的天然氣進行處理并節流至系統壓力后,通過地面管線直接進站。具體回收工藝流程是按照“兩級處理”和“四大模塊”進行設計。

(1)兩級處理:第一級采用立式除砂器、臥式高壓除砂脫液分離器清除天然氣中的大量固、液相;第二級經過水套加熱爐升溫降壓、立式低壓分離器進一步清除,最后干氣進入外輸管網系統(見圖1)。

(2)四大模塊:節流降壓模塊(控制排放為核心);高壓除砂、脫液模塊(一級除砂、脫液為核心);升溫減壓模塊(節流調壓為核心);低壓脫液模塊(二級脫液為核心)。

(3)工藝關鍵設備:該工藝需要的關鍵設備為撬裝除砂脫液裝置、水套加熱爐和自用氣發電機。撬裝除砂脫液裝置是一套集成設備,可實現節流放噴、兩次除砂脫液、氣液計量目的,設備運行維護簡單,搬遷安裝方便。主要設備性能參數(見表1)。

2 回收工藝生產制度優化及安全上限

2.1 回收工藝生產制度優化

圖1 放噴天然氣回收工藝流程簡圖

表1 撬裝除砂脫液裝置性能參數

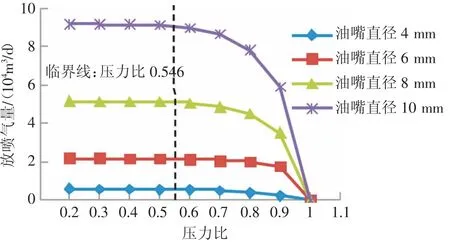

放噴氣回收系統實際是通過固定油嘴節流的一個過程。兩級處理過程即是兩級節流降壓過程。根據氣體流經油嘴流動特性,通常回收過程P外輸/P高壓<0.546,放噴氣回收二級節流處于臨界流動區,產量處于恒定[2](見圖2)。

圖2 放噴氣回收節流過程示意圖

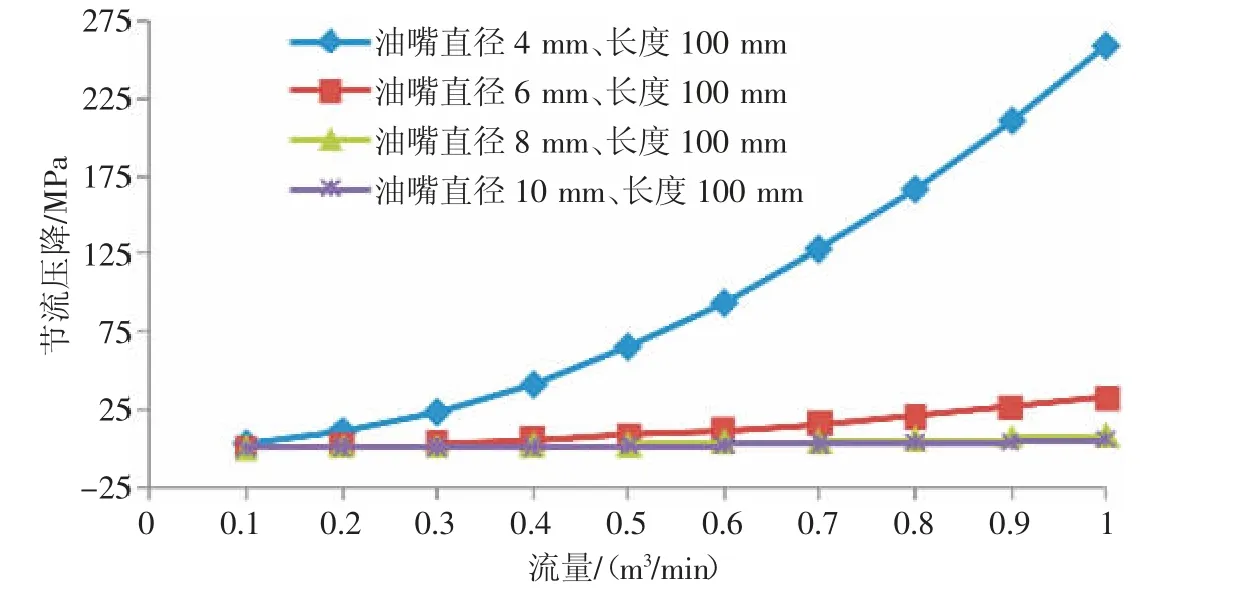

經理論計算表明:

(1)在油嘴直徑超過6 mm,液體流量對固定油嘴節流壓降影響不大,放噴回收初期液量較大,應優先采用小直徑油嘴有利于節流降壓。

圖3 流量與節流降壓之間關系曲線

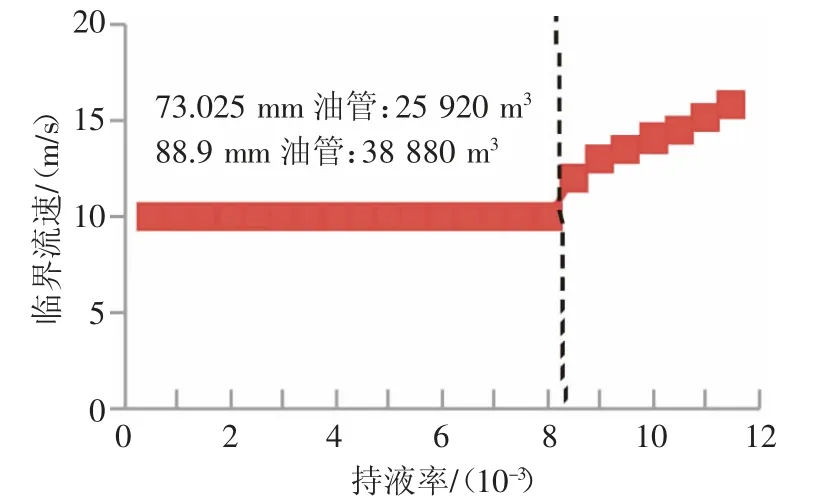

(2)放噴回收初期,液量相對較大,根據大液量下氣體攜液實驗結果,當持液率大于0.008 5 時,對應的臨界流量可作為初期攜液的最低臨界攜液量,且隨著出液量增加,所需臨界流量變大(見圖3~圖5)。

圖4 不同直徑油嘴的嘴流曲線

圖5 持液率與臨界流速的關系

2.2 回收工藝安全上限設定

整個放噴氣回收系統安全上限設定需同時考慮兩個方面:

(1)系統高壓脫液除砂撬進氣壓力2 MPa~20 MPa,考慮安全性能穩定,通常在井口壓力較高情況下,需再預留10%的壓力空間,應控制進去壓力不超過18 MPa。

(2)低壓流程外輸管網系統因集氣流程各異,應調整回收氣量,滿足外輸壓力通常不超過3.8 MPa。

3 現場試驗效果分析

現場成功開展2 口井放噴氣回收試驗,驗證了整套回收工藝的可行性及裝置的運行平穩性。

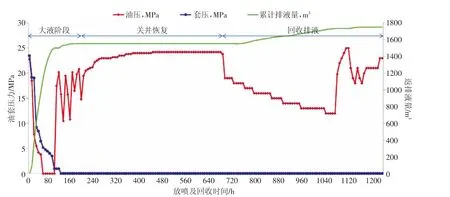

圖6 蘇A 井放噴排液及回收過程

3.1 現場實施過程分析

蘇A 井采用Φ88.9 mmN80 油管+裸眼封隔器分5段壓裂改造完井。壓裂累計入地液量3 237.7 m3,陶粒支撐劑255 m3。放噴氣回收之前試氣排液1 553 m3,返排率47.9 %。初期大液量放噴階段已結束,第一個關放階段出液35 m3,大液放噴階段結束后,關井最高恢復壓力24 MPa,進入放噴氣回收排液階段,由于井口壓力大于18 MPa,考慮高壓除砂脫液撬的安全壓力,在一級節流時優選10 mm 油嘴,實現快速降低井口壓力。回收階段排液201.4 m3,該井累計返排1 754.4 m3,返排率達到54.2 %(見圖6)。

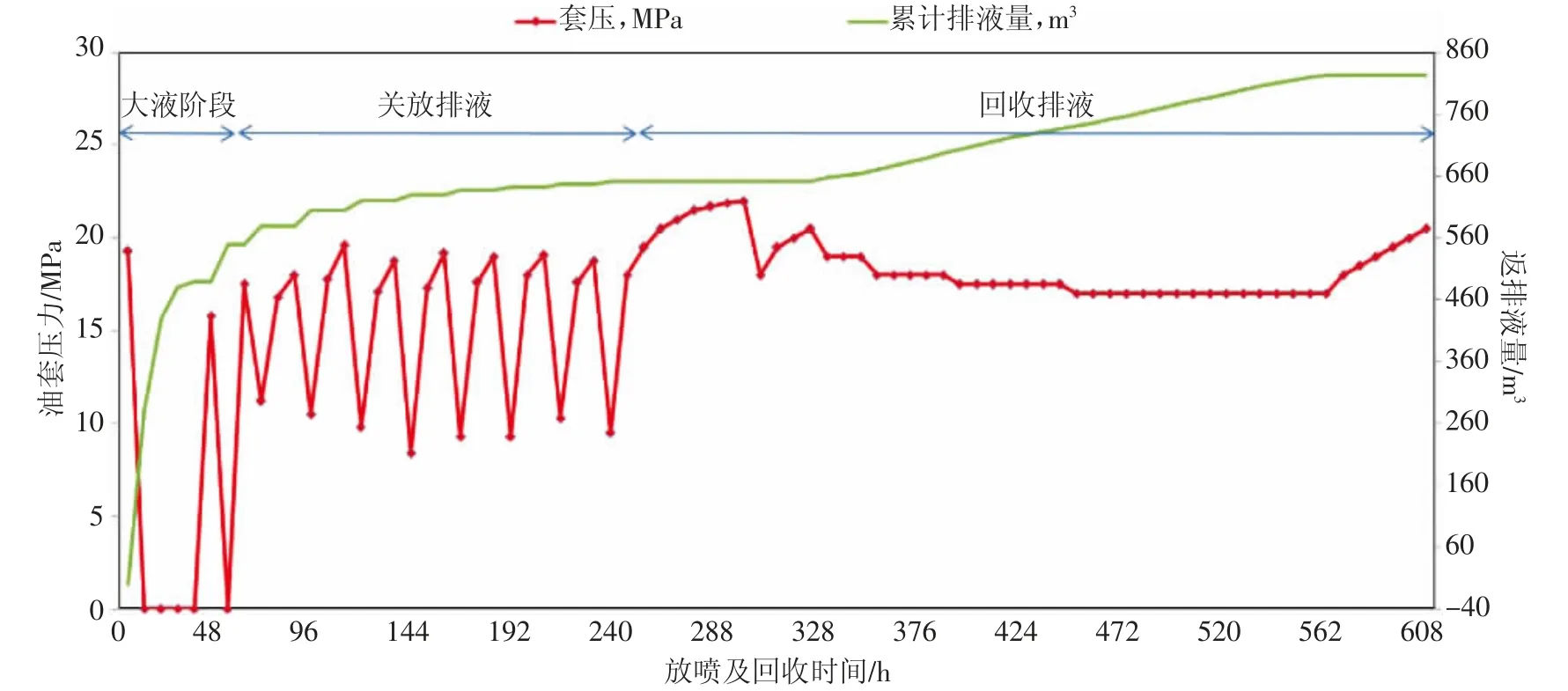

蘇B 井采用Φ114.3 mm 套管固井完井橋塞分段壓裂改造,后期采用帶壓下62 mm 油管完井。壓裂累計入地液量3 085.4 m3,陶粒支撐劑260 m3。放噴氣回收之前試氣排液692 m3,返排率22.4 %。初期大液量放噴階段已結束,關放階段因套管內徑較大,且控制放噴出液較少,大液放噴階段結束后,關井最高恢復壓力22 MPa,進入放噴氣回收持續排液階段,由于井口壓力大于18 MPa,考慮高壓除砂脫液撬的安全壓力,在一級節流時優選10 mm 油嘴,實現快速降低井口壓力。回收階段持續排液175 m3,該井累計返排867 m3,返排率達到28 %(見圖7)。

3.2 回收系統運行情況分析

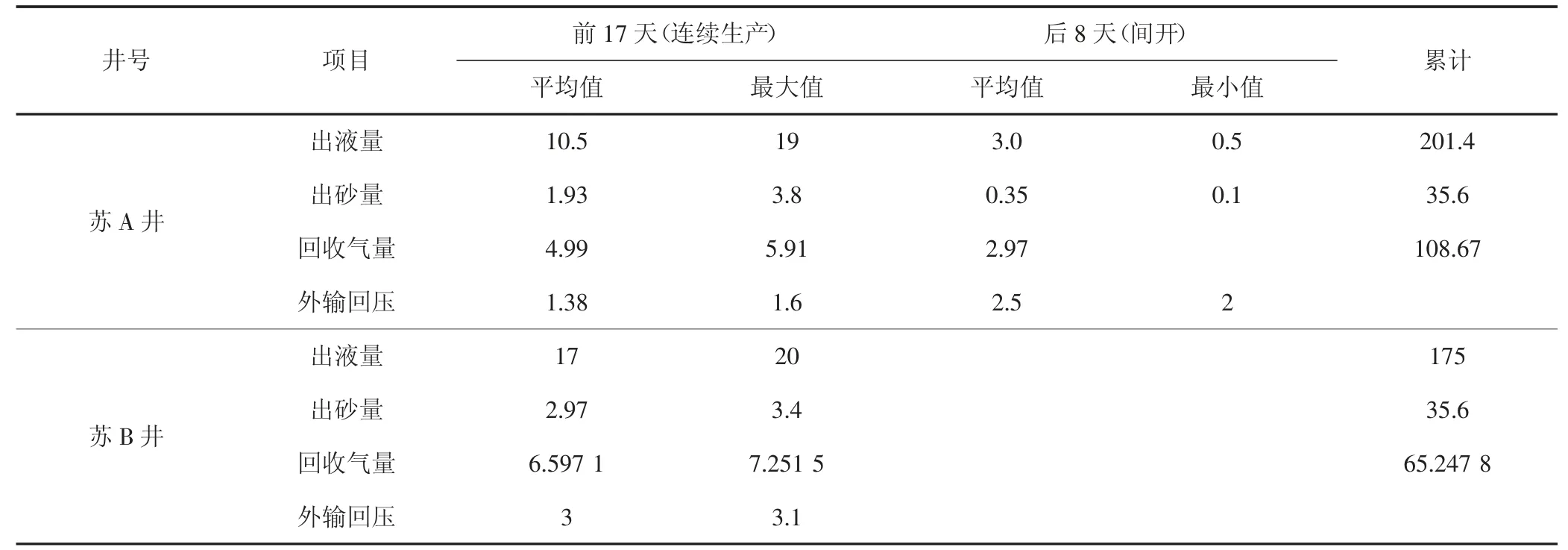

蘇A 井累計運行25 d,前期大液連續排,后期減少后間斷排,運行過程中外輸回壓在1.4 MPa~3.3 MPa,蘇B 井累計運行10 d,大氣量持續連續排液。運行過程中外輸回壓在2.9 MPa~3.1 MPa,兩口井出液、出砂逐漸減少,油壓與產氣量逐漸趨于平穩,集氣站各項設備未發生異常(見表2)。

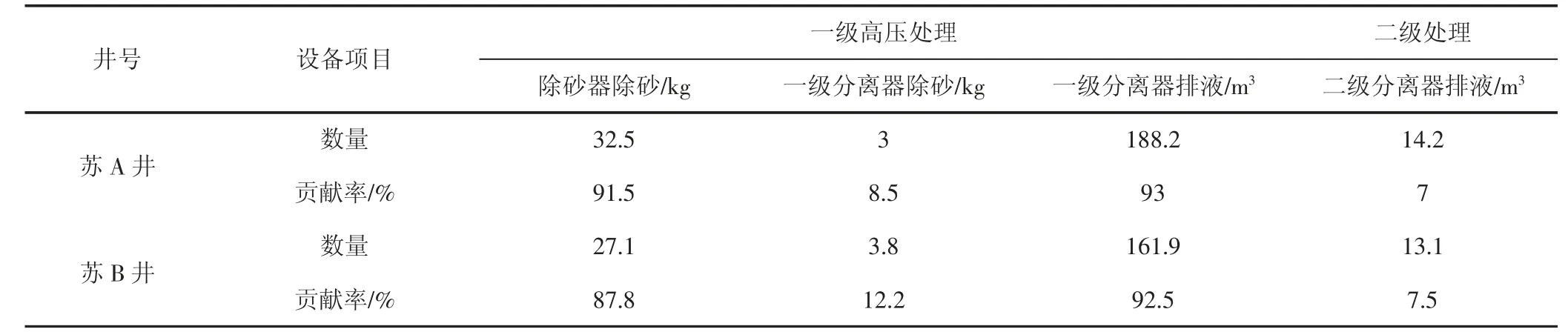

3.3 系統各設備除砂、脫液情況

蘇A 井兩級處理過程的除砂、脫液設備均在回收過程中起到貢獻,其中一級高壓除砂效率占到91.5 %,一級高壓脫液效率占到93 %。蘇B 井兩級處理過程的除砂、脫液設備均在回收過程中起到貢獻,其中一級高壓除砂效率占到87.8 %,相比蘇A 井因氣體流速較大除砂效率略有下降,一級高壓脫液效率占到92.5 %(見表3)。

圖7 蘇B 井放噴排液及回收過程

表2 回收系統運行情況

表3 回收系統設備除砂、脫液貢獻率

表4 放噴天然氣回收經濟效益分析數據表

3.4 投產后生產動態

蘇A 井采用三相分離器生產,油壓變化平穩,產氣量穩定,且投產后基本不產液,平均日產3.475×104m3,蘇B 井采用井底節流器生產,油套壓變化平穩,投產后初期產氣量穩定,且投產后基本不產液,平均日產4.491×104m3。

3.5 綜合經濟性評價

考慮放噴氣回收服務費、返排液處理費、單方氣生產成本,2 口井合計實現經濟效益62.309 萬元,增產效益投入產出比達到1:1.78。目前市場回收服務費按1.58 萬元/天的日費制,折算至少需平均回收1.93×104m3天然氣具備增產經濟效益(見表4)。

4 認識與建議

(1)放噴回收工藝設備集成度高、操作方便、安裝簡單快捷,能夠滿足氣井放噴過程中壓力高、出砂多、液量大情況下的脫液除砂分離要求,達到進站生產的條件。

(2)兩口試驗井回收時機相對滯后,應選擇在大液階段天然氣從井內出來后即接入回收系統,進一步提高回收氣量,同時縮短試氣機組的排液周期。

(3)由于二級分離器脫液量較小,可直接進入集氣站分離器,可以考慮集成優化二級處理模塊,進一步簡化整套設備系統。

(4)結合清潔化生產,探索開展壓裂后直接進入回收系統現場試驗,替代傳統放噴排液試氣模式。