標準化作業在汽車油漆生產線的應用探索

劉霞

摘 要:標準化作業作為一種高效的管理模式,可以對生產線進行基本的平衡和優化。本文主要分析了標準化作業在汽車油漆生產線中的應用情況,如下表述。

關鍵詞:汽車;油漆生產線;標準化作業;應用

標準化作業作為一種科學的管理手段,目前在各個領域中均有所涉及。汽車油漆生產線作為工業生產中最常見的一道生產工序,將標準化作業納入該生產線上可以進一步優化和平衡生產線。

1 測定工時

(1)工時測定目的。工時測定屬于時間研究的內容,其中工時測定的主要目的如下,一是可以對兩種或者大于兩種的作業方法先進程度進行定量比較;二是可以明確加工費用較多和生產水平不高的原因;三是可以擬定新工藝和新產品的生產標準時間;四是可以為定額、定員組織生產提供相應的資料支持;五是定額標準工時可以分析企業整體的生產水平;六是可以嚴格落實按勞分配原則。

(2)標準工時組成。不同生產類型中的標準工時組成是不一樣的,其中在呈批輪番生產中,每一輪的生產工序都需要耗費一次準備和結束還見。因此在該模式的生產中需要將該項時間分配到每件產品中,其計算公式如下;大量生產類型中,在固定場地下加工同一種產品,因此可以忽略不計分攤到每件產品上的準備和結束時間。該情況下工序單件標準工時計算公式如下:;在單件生產類型中,工序單件標準工時計算公式如下:

2 優化工序與組合操作者

(1)優化工序要素。工序中各個要素彼此之間相互聯系、相互融合才實現了整個工序的功能。優化要素的優化需要在滿足生產工序功能的情況下進行,科學合理調整各要素,促使各要素之間的關系更加簡單、層次性更加明顯,期間可以刪除不影響工序功能的要素。其中工序的劃分需要滿足以下條件。要素只能在一個地點發生,生產工人行走時可將要素分開;分解要素時需要注意一個要素不會將兩個完全不一樣的產品劃分在一起進行操作,實際生產中一個要素占實際節拍的10%,可以合并耗時太短的動作要素;對于耗時較長的動作要素可以劃分到一個要素內;通常情況下“讀裝車單并取零件”是任何工作的第一個要素;行走不包括在要素之內,它不屬于一個要素。整個工序要在工作單元中或者動態線中操作,對于彼此距離較近的工人要在移動的過程中注意避免發生碰撞。對現場情況實際調查,發現互粉要素時要確保每位員工采取正確的作業方法。參與標準化作業的研究人員需要科學研究每位工人操作的每項工序,并將各生產要素之間記錄下來。要素測定之前需要對每個要素進行分解,將其分解成多個動作,并再細分動作為動素。所謂的動素就是指該動作是由哪幾個動作要素構成的,隨后對每項工作的必要性和合理性進行研究,將不合理的動作要素去除,留下必要的動作要素。

(2)組合分配作業人員。組合分配作業人員需要根據生產線實際情況來定。通常情況下一個工位需要完成的工序有多個,工序不同具備的工作要素也是不一樣的,其中工藝直接決定工作要素的數量和內容。立足數學角度可以對作業人員進行以下方式的組合分配。假設某個工位需要完成的工序有N道,每個工序中包含的要素有M個,目前該工位有操作人員L個,需要探究該怎樣組合要素并分配操作人員才最為合理。在構建數學模型之前可以先做出如下假設:生產線上的所有的工序要素均是各自獨立的,工序要素不分先后,在要素劃分條件下各個要素都可以獨立完成。另外假設工人對要素操作時間均是在確保要素完成質量合格的情況下統計。則可以做出如下的定義,可以將S定義為工人對要素操作的熟練程度,t為工人與要素操作的工作時間。其中工人工作時間以及要素完成質量均可以透過熟練程度來表現出來。此時就可以做出如下定義(1),上述公式(1)中Td為該要素理想工作時間,是全部工人在該要素操作中的最小時間平均值,其中(2)上述公式(2)中L表示該工位工人人數,t小于等于,S為1,說明該工位工人操作該要素的熟練程度為最佳;t大于等于2Td,S為1,說明該工位工人操作要素的熟練程度不達標,因此不具備上崗條件,需要格外培訓。由此可見,t在Td與2Td兩者之間,且S在0和1之間時,可以將工人操作該要素的熟練程度反映出來。

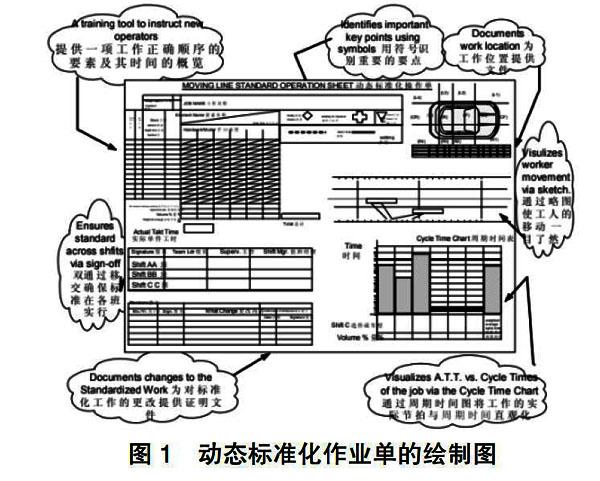

(3)實施動態標準化作業單。動態標準化作業單作為一種工具可促使操作工完成線上的標準化操作。其中動態標準化作業單可以在現有標準下完成操作的目控工具,該方法下可以清楚發現工藝中存在的浪費問題,并能對新操作工人進行指導。動態標準化作業單的繪制見圖1所示。主要包括以下內容:各要素概念以及正確工序順利下的時間、工作地點、關鍵性要素、實際工作中操作者運動線路、實際實施過程中標準化作業的變更情況等。班組負責人員可以在操作時間標下清楚理清操作時間和實際節拍之間的關系,便于管理人員追溯并改進整個的生產過程。填寫表格的過程中,需要按照順序列出各個工序要素,并用符號標注出來。表格斜線上半部分框中要結合具體車型將現場測時單中要素時間列出來,表格斜線下半部分框中則需要列出不同車型現場測時單中的步行時間,做好標記并將兩個要素的步行區別開來。隨后對不同車型總操作時間進行計算,結合車型具體百分比確定加權平均操作時間,將最后得出的實際節拍填寫到表格中。

3 結語

綜上所述,標準化作業作為一種新型的管理手段,將其用到具體的生產實踐中可以為企業帶來更多的生產效益。以上就是本文分析的汽車油漆生產線中標準化作業的應用情況,希望對該領域的研究有一定的幫助。

參考文獻:

[1]于清華.汽車線束變更試裝評估的標準化作業研究[J].汽車實用技術,2020(05):244-247.

[2]易建紅.汽車涂裝工藝[M].人民交通出版社,2012.