熔融制樣-X射線熒光光譜法測定錫礦和鎢鉬礦中16種組分

王 川,郭義蓉

(1.甘肅省有色金屬地質勘查局 蘭州礦產勘查院,蘭州 730046; 2.華北理工大學,唐山 063210)

錫是一種略帶藍色的具有白色光澤的低熔點(231.89 ℃)金屬,在地殼中分布比較廣泛,其在地殼中質量比約為0.008%。已知的錫礦物有20 余種,主要有錫石、黃錫礦、圓柱錫礦和輝鉬錫鉛礦。鎢在地殼中質量比約為0.000 13%,已知的鎢礦物有20余種,具有工業意義的鎢礦物主要有黑鎢礦、鎢錳礦、鎢鐵礦和白鎢礦,我國鎢礦石基本上是多組分的礦石,常見的共生或伴生元素有錫、鉬、鉍、銅等。鉬在地殼中質量比約為0.000 3%,已知的鉬礦物有30余種,分布最廣且具有工業意義的鉬礦物主要是輝鉬礦,常與鎢或銅伴生。

測定錫礦和鎢鉬礦中的錫、鎢、鉬、砷、鉛、鋅、銻、銅和三氧化二鋁、二氧化硅、三氧化二鐵、一氧化錳、二氧化鈦、氧化鈣、五氧化二磷、三氧化硫等16種組分,一直是用化學法。分解錫礦石最有效和最常用的濕化學法[1-3]是熔融法,主要熔劑為過氧化鈉或過氧化鈉與氫氧化鈉的混合物,可用于分解氧化礦物、硫化礦物及其他較復雜的礦物,要用大量酸和堿,不僅嚴重污染環境,而且分析流程長、費時、費工,已不能滿足現代化工業生產的需要。采用熔融制樣-X 射線熒光光譜法測定礦物中多種組分已有報道[4-15],但使用熔融制樣-X 射線熒光光譜法測定錫礦和鎢鉬礦中上述16種組分尚沒有報道。

本工作參照前人的工作,使用熔融制樣-X 射線熒光光譜法對錫礦和鎢鉬礦中上述16種組分進行測定,測定結果完全滿足錫礦、鎢鉬礦在生產中質量控制的要求。

1 試驗部分

1.1 儀器與試劑

Axios Max型X 射線熒光光譜儀,配4.0 kW超尖銳薄鈹窗(75μm)銠靶X 光管和Super Q5.3C軟件,最多可放68個(直徑32 mm)不銹鋼杯子樣品交換器;HMS-II-MX-Z型高頻熔樣機。

三氧化鎢、三氧化二銻、二氧化硅、三氧化二鐵、二氧化錳、二氧化鈦、碳酸鈣、磷酸二氫鉀、五氧化二鉭(均在1 000 ℃馬弗爐中灼燒4 h后,放在干燥器中保存)均為高純試劑;鉬、鉛、鋅金屬粉末(均在110 ℃烘箱烘干4 h后,放在干燥器中保存)均為光譜純;四硼酸鋰(在110 ℃烘箱烘干2 h后,放在干燥器中保存)、溴化鋰、硝酸銨均為分析純。

1.2 儀器工作條件

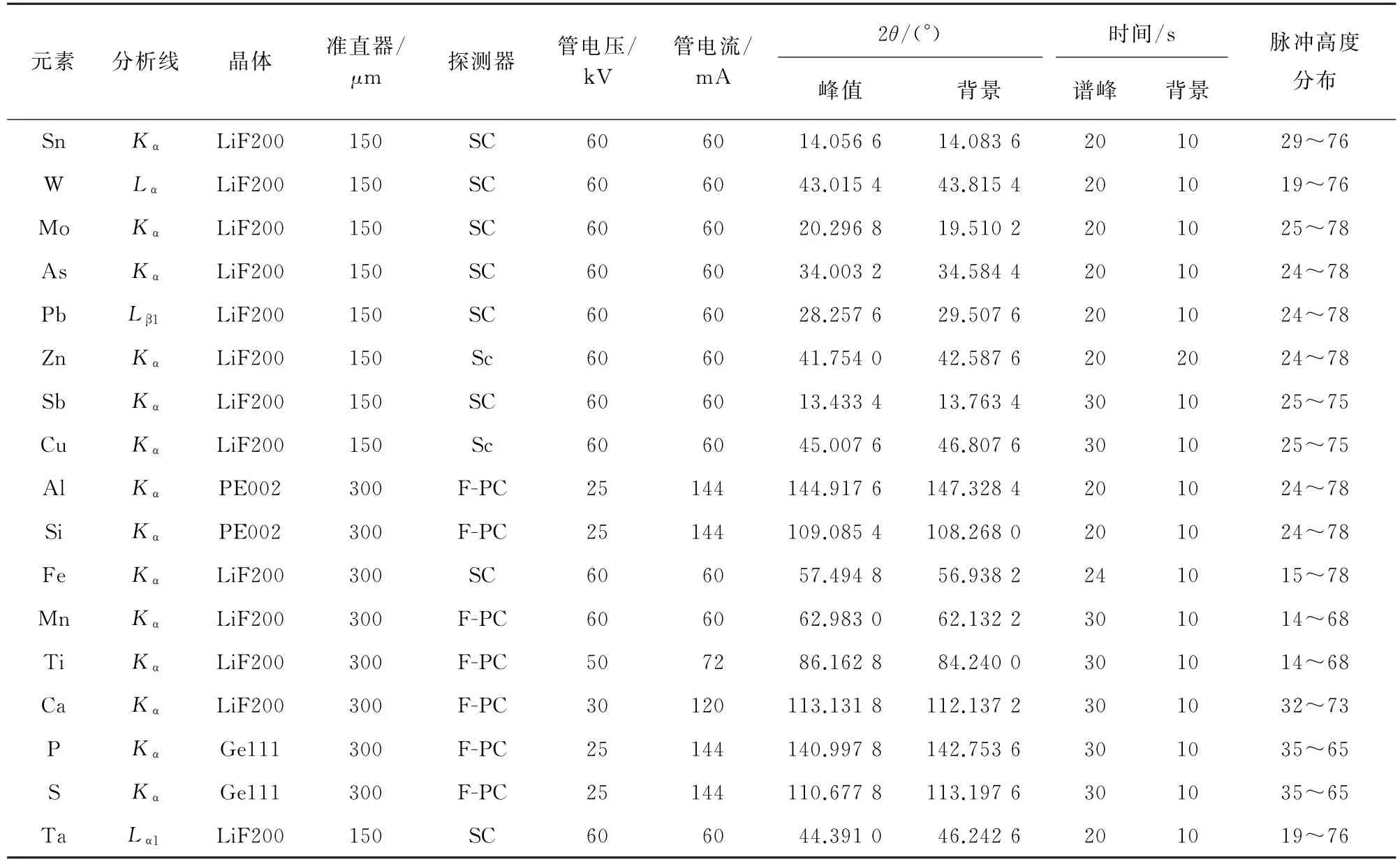

儀器工作條件見表1,其中,鉬使用400μm 的黃銅濾光片,錫使用300μm 的黃銅濾光片。

1.3 試驗方法

1.3.1 合成標準樣品的制備

目前錫礦標準物質有4個(GBW 07231、GBW07232、GBW 07281、GBW 07282);鎢鉬礦標準物質有4 個(GBW 07238、GBW 07239、GBW 07240、GBW 07241)。

表1 儀器工作條件Tab.1 Working conditions of the instrument

在上述標準物質中各元素的含量范圍變化較大,試驗為了準確測定這些礦石中主次量組分,用這幾個標準物質和光譜純的化學試劑(1.1節)按一定的質量比配制了12個合成標準樣品,使各目標元素既有一定含量梯度又能覆蓋整個生產范圍,用以繪制校準曲線。

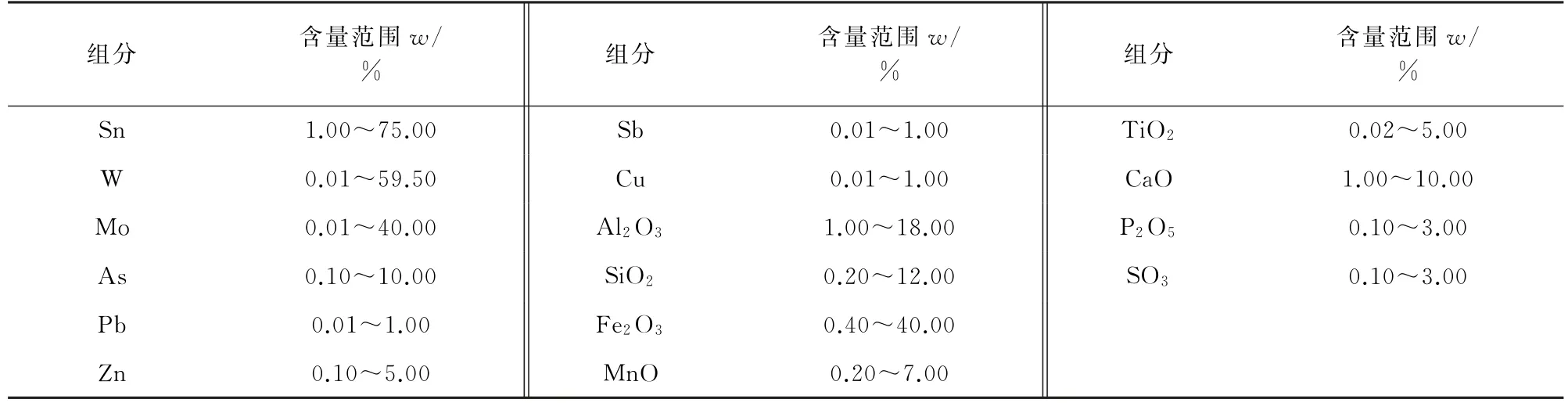

合成標準樣品中各組分的含量范圍見表2。

表2 合成標準樣品中各組分的含量范圍Tab.2 Content range of each component of synthetic standard samples

1.3.2 樣品預處理

稱取四硼酸鋰熔劑6.000 g平鋪在瓷坩堝中,再稱取硝酸銨氧化劑1.00 g、錫礦樣品或鎢鉬礦樣品和內標五氧化二鉭各0.500 0 g,用牙簽把樣品和硝酸銨攪勻,倒入熔劑上層,再稱取四硼酸鋰熔劑2.000 g 覆蓋在上層,在700 ℃的馬弗爐內氧化10 min。取出冷卻后,將內容物轉移到鉑-黃金(鉑與黃金的質量比為95∶5)坩堝中,再滴加溴化鋰飽和溶液0.3 mL,放置于升溫至1 100 ℃的多林半自動高頻感應熔融爐中。為了使熔融物徹底混勻,熔融搖擺10 min。熔融結束后,迅速倒入鉑-黃金模具中成型,待熔片充分冷卻后取出,貼上標簽,按儀器工作條件進行測定。

2 結果與討論

2.1 儀器工作條件的選擇

錫礦和鎢鉬礦中各元素含量變化相對較大,譜線干擾也較嚴重,為此對各元素的儀器工作條件進行了選擇,特別是鉬。鉬可供選擇的譜線有Kα、Lα1和Lβ1線,由于鉬礦中鉬的含量高,鉬的Kα線雖無干擾譜線,但強度過大(超過閃爍計數器最高計數率1 000 kcps),在測定時要加400μm 的黃銅濾光片,而鉬的Lα1和Lβ1線分別受硫的Kα1和Kβ1線及溴的高次線的干擾。經綜合考慮后,選用鉬的Kα線作分析線。

錫的Kα線疊加在銠靶X 光管的連續譜線峰位之上,需選用300μm 的黃銅濾光片,降低連續譜和靶線的干擾強度。測定鎢時,選用鎢的Lα線作為分析線。試驗選擇的儀器工作條件見表1。

2.2 熔融制樣條件的選擇

2.2.1 預氧化

錫的熔點為231.89 ℃,沸點為2 260 ℃;鉬的熔點為2 610 ℃,沸點為5 560 ℃。錫是低熔點金屬,鉬在有氧環境下極易被氧化,特別是600℃以上時易形成易揮發的三氧化鉬。為了防止錫礦和鎢鉬礦在熔樣過程中錫和鉬等金屬的損失和對鉑-黃金坩堝的腐蝕,首先要在瓷坩堝中進行預氧化。當樣品用量為0.500 0 g時,試驗選擇氧化劑硝酸銨用量為1.00 g,具體預氧化操作步驟見1.3.2節。

2.2.2 熔融溫度

在熔融溫度依次為1 000,1 050,1 100,1 200 ℃時分別進行熔融試驗。結果表明:熔融溫度為1 000 ℃時,熔體較黏稠,流動性稍差;熔融溫度為1 050 ℃時,熔片表面的顏色有時不均勻,邊緣有時有氣泡;熔融溫度為1 100,1 200 ℃時,熔融完全,熔片顏色透明均勻,表面光潔;熔融溫度為1 200 ℃時,由于熔融溫度較高,脫模劑揮發量較大。試驗選擇熔融溫度為1 100 ℃。

2.2.3 熔劑

制備硼酸鹽熔融玻璃片所用的熔劑主要有無水四硼酸鋰(熔點930℃)、偏硼酸鋰(熔點845℃)、四硼酸鋰與偏硼酸鋰以質量比67∶33組成的混合熔劑。熔劑的使用比較靈活,可以單獨使用或混合使用。多次試驗發現,四硼酸鋰為熔劑時熔樣效果較好。試驗選擇熔劑為四硼酸鋰。

2.2.4 脫模劑及用量

加入適量脫模劑可達到熔融物流動性好、均勻,氣泡易趕盡,且熔片冷卻后容易剝離的目的。常用的脫模劑有碘化銨和溴化鋰。碘化銨使熔融物流動性好,熔片冷卻后易剝離,但碘在熔融過程中易揮發,至少要添加2次。溴化鋰作為脫模劑除具有碘化銨的優點之外,溴在熔融過程中極少揮發,始終保持熔融物流動性好。試驗選擇脫模劑為溴化鋰。

試驗進一步考察了溴化鋰的用量對熔融過程的影響。結果表明:當樣品量為0.500 0 g,加入溴化鋰飽和溶液0.1 mL 時,熔融過程中樣品的流動性很差,熔體中有大量氣泡;加入溴化鋰飽和溶液0.2 mL時,熔融過程中樣品的流動性較好,熔片易剝離模具;加入溴化鋰飽和溶液0.3 mL 時,熔融過程中樣品的流動性好,熔體中無氣泡,并且熔片易與模具剝離;加入溴化鋰飽和溶液0.4 mL 時,熔融過程與加入溴化鋰飽和溶液0.3 mL 的熔融過程相同;加入溴化鋰飽和溶液0.5 mL 時,熔融過程中樣品的流動性好,無氣泡,熔片易剝離模具,但熔片邊緣有缺口。試驗選擇加入0.3 mL 溴化鋰飽和溶液。

2.2.5 五氧化二鉭用量

樣品中鎢含量較高,同時其他元素又有較大的含量跨度,這會使分析結果產生比較大的波動。試驗根據內標法的原理并參照文獻[6-11],選用五氧化二鉭作為內標(Lα1線為內標譜線),把它加入到樣品中制備熔融玻璃片,用X 射線熒光光譜法對鎢鉬礦樣品中的鎢、鉬、砷、鋅和銅等5種主要組分進行測定,還對五氧化二鉭的用量進行了試驗。分別制備兩種熔融片:①加入五氧化二鉭0.500 0 g、樣品0.500 0 g、四硼酸鋰8.000 0 g、溴化鋰飽和溶液0.3 mL,混勻,制備A 熔融片;②加入五氧化二鉭0.250 0 g、樣品0.200 0 g、四硼酸鋰8.000 0 g、溴化鋰飽和溶液0.3 mL,混勻,制備B 熔融片。按儀器工作條件對制備的熔融片進行測定,同時按儀器工作條件對不加內標以同樣方法制備的熔融片進行了測定。鎢鉬礦樣品的分析結果見表3。

由表3可知:兩種制樣方法的樣品稱樣量雖然不同,但只要內標五氧化二鉭與樣品的質量比約為1∶1時,樣品中鎢、鉬、砷、銅、鋅的測定結果基本相同,且測定結果與已知值符合較好;不加內標的測定結果較差。當樣品稱樣量為0.500 0 g時,試驗選擇五氧化二鉭的加入量為0.500 0 g。

表3 鎢鉬礦樣品的分析結果Tab.3 Analytical results of the sample of tungsten molybdenum ore %

2.3 基體效應

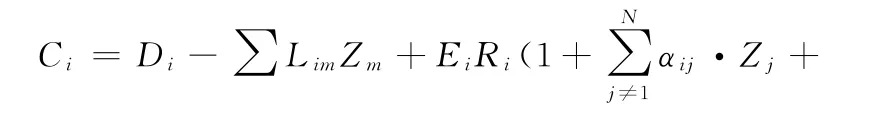

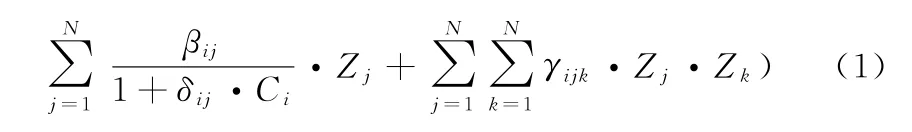

基體效應是X 射線熒光光譜法分析普遍存在的問題,是元素分析的主要誤差來源之一。樣品雖經四硼酸鋰熔劑熔融,消除了粒徑影響、不均勻性和礦物效應,減小了基體效應,但基體效應仍然存在。本方法使用理論系數法校正基體效應,采用帕納科公司Super Q5.3C 軟件所用的綜合數學校正公式,見公式(1):

式中:Ci為校準樣品中分析元素i的含量(在未知樣品分析中,為基體校正后分析元素i的含量);Di為元素i的校準曲線的截距;Lim為干擾元素m對分析元素i的譜線重疊干擾校正系數;Zm為干擾元素m的含量或計數率;Ei為分析元素i校準曲線的斜率;Ri為分析元素i的計數率(或與內標線的強度比值);Zj、Zk為共存元素的含量;N為共存元素的數目;α、β、δ、γ為校正基體效應的因子;i為分析元素;j和k為共存元素。

2.4 校準曲線和檢出限

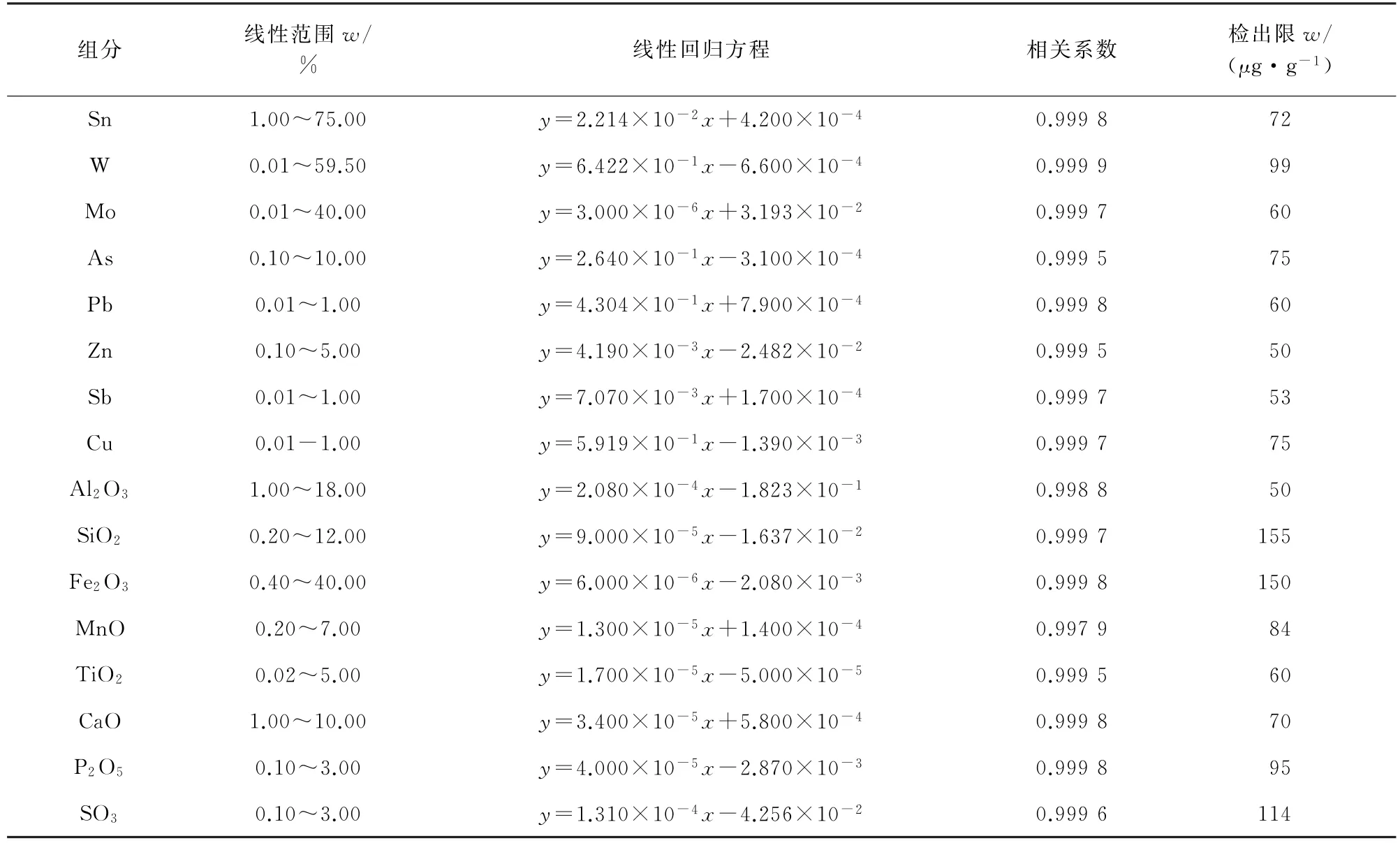

按試驗方法對8個合成標準樣品進行分析,以16種組分的質量分數為橫坐標,對應的熒光強度為縱坐標繪制校準曲線。16種組分的線性范圍、線性回歸方程和相關系數見表4。

根據公式(2)計算各組分的檢出限:

式中:LD為檢出限;m為單位含量的計數率;Ib為背景計數率;tb為背景的計數時間。

檢出限結果見表4。

表4 線性范圍、線性回歸方程、相關系數和檢出限Tab.4 Linearity ranges,linear regression equations,correlation coefficients and detection limits

2.5 方法的精密度

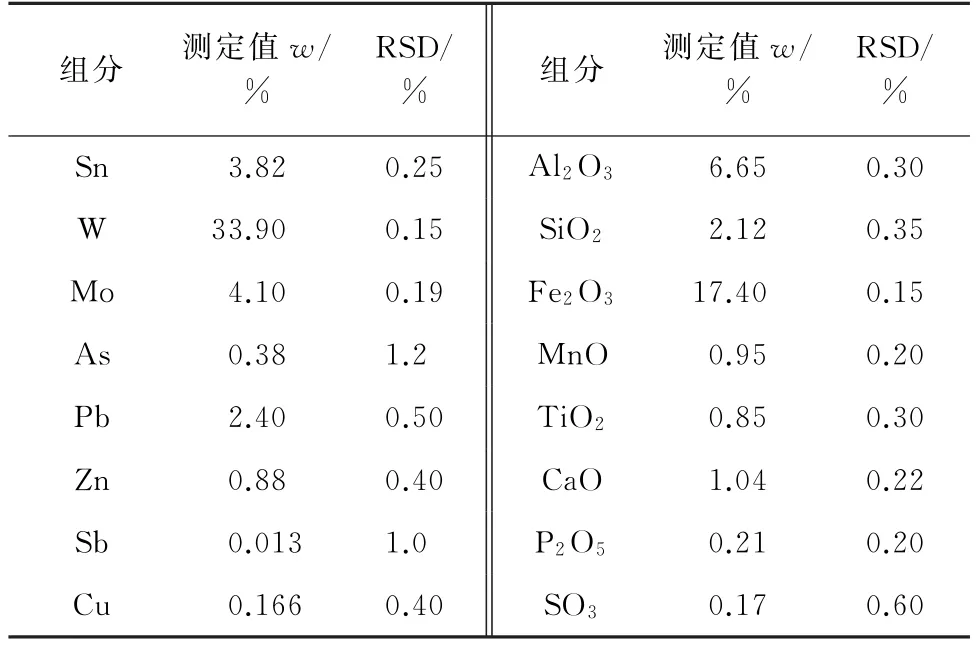

按試驗方法制備錫礦樣品1的10個熔融片,并按儀器工作條件進行測定,計算測定值的相對標準偏差(RSD),結果見表5。

表5 精密度試驗結果(n=10)Tab.5 Results of test for precision(n=10)

由表5可知:RSD 為0.15%~1.2%。

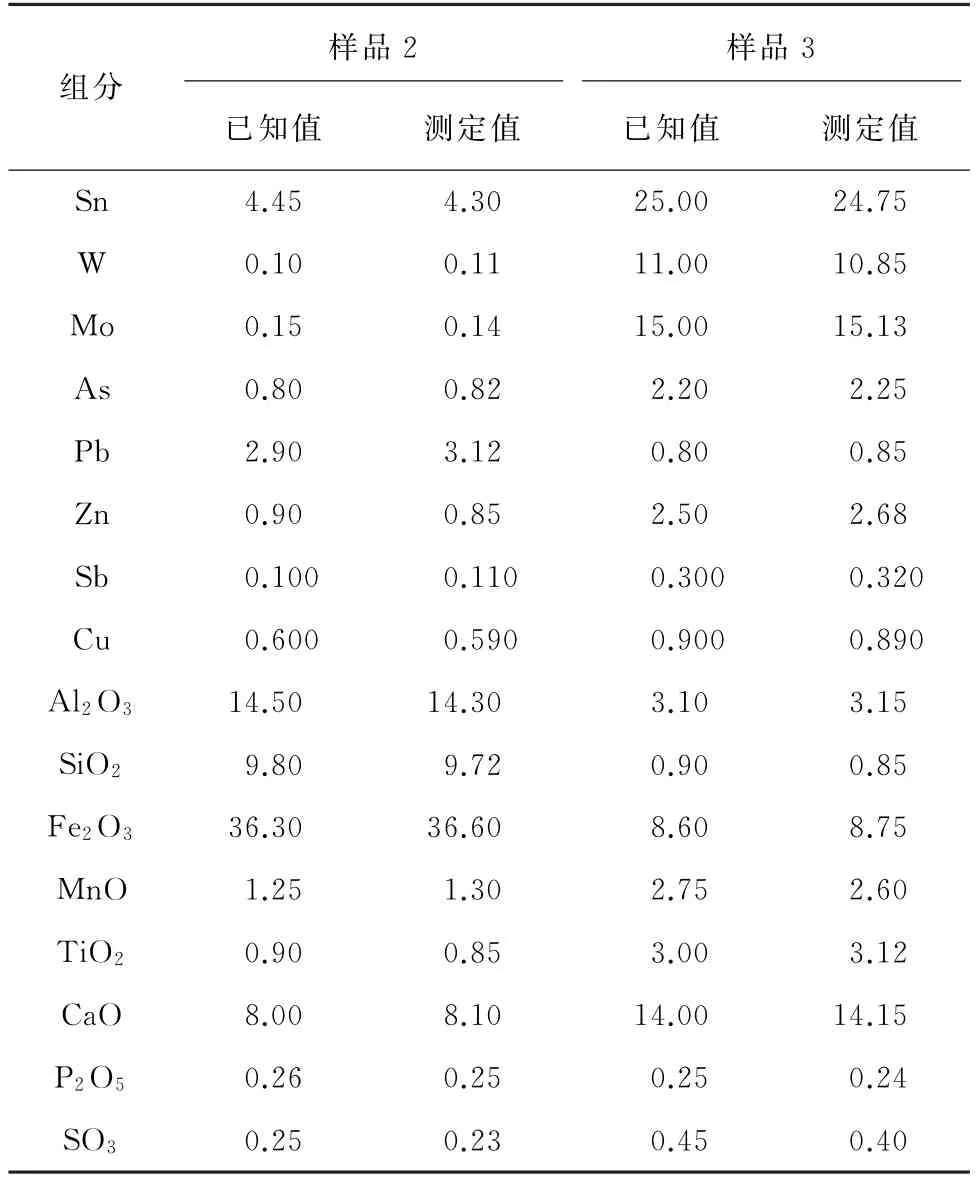

2.6 方法的準確度

按試驗方法制備錫礦樣品2和錫礦樣品3的熔融片,按儀器工作條件進行測定,并將測定結果與已知值進行比對。準確度試驗結果見表6。

表6 準確度試驗結果Tab.6 Results of test for accuracy %

由表6可知:本方法測定結果與已知值相符。

本工作采用熔融制樣-X 射線熒光光譜法測定錫礦和鎢鉬礦中16種組分的含量,本方法不但扣除了背景影響,校正了譜線重疊干擾,而且用五氧化二鉭作為內標校正了基體的吸收增強效應及制樣帶來的誤差等。