基于試車臺數據的發動機部件特性圖修正

趙洪利, 高晶東

(中國民航大學航空工程學院,天津 300300)

航空發動機部件特性圖(Map圖),也被形象地稱為“萬有特性曲線”,即可以從該特性圖上讀取發動機各個單元體全包線范圍內的換算流量、效率、壓比、換算轉速等性能參數[1-2]。通常由發動機制造廠商通過大量的試車測試繪制而成,成本高昂,一般不會向外界提供。另外,在進行發動機建模仿真過程中,發動機部件特性圖的準確與否直接影響所建立模型的精度[3-7]。Kong等[3-5]基于系統識別方法和遺傳算法完成發動機部件特性圖修正;Li等[6-7]使用遺傳算法結合最小二乘法等進行耦合因子函數系數項尋優,修正發動機部件特性圖;劉盾[8]、白磊等[9]利用非線性最小二乘擬合結合模型辨識等方法進行了發動機部件特性圖耦合修正;肖洪等[10]、楊天南等[11]使用單純形和遺傳算法建立自適應模型進行了發動機部件特性模擬。但是研究內容大都進行了發動機部件特性設計點匹配研究,對于非設計點匹配的論述較少。而且,使用的模型識別和遺傳算法等計算量大,迭代效率較低。

基于發動機試車臺數據,利用發動機通用部件特性進行發動機部件特性修正,可以獲取接近發動機實際工況的部件特性圖,進而準確地完成面向對象型發動機的建模仿真,實現發動機各個不同工作狀態下的準確性能計算,對于實現準確的發動機狀態監控與故障診斷意義重大。

1 發動機試車臺數據

以某型號渦扇發動機試車臺數據為支撐進行其部件特性圖修正,根據試車臺數據與發動機原理等相關知識,利用試車臺數據作為已知條件,基于MATLAB/Simulink自主建立發動機穩態模型,進行逆向工程求取發動機設計點及其他各個穩態工作點的性能參數[12-13]。

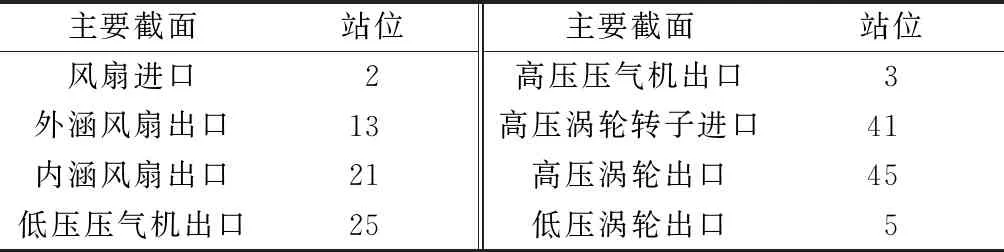

結合發動機原理相關知識與試車臺數據,對該型渦扇發動機進行站位劃分,具體站位示意圖如圖1所示,各個站位所代表的截面含義在表1中給出了相應說明。

表1 某型渦扇發動機站位說明

圖1 某型渦扇發動機站位示意圖Fig.1 Turbofan engine station indication

對發動機試車臺數據進行整理,如表2所示,作為發動機穩態模型仿真與工作點計算的已知條件。

表2 部分該型渦扇發動機試車臺數據

2 牛頓迭代法設計

航空發動機模型是一種典型的多元非線性模型,因此,其共同工作方程求解則轉化為多元非線性方程的求解問題[14-15]。牛頓迭代法(N-R iteration)是一種有效的非線性方程求解方法。利用牛頓迭代法進行所建立發動機模型的迭代求解,在傳統牛頓迭代方法基礎上,增加變化迭代步長的設計,以增加方程迭代求解的速度,提高模型收斂性。

在進行發動機狀態參數計算過程中,未知參數為:x=[πfan,πlpc,πhpc,πhpt,πlpt,n1,n2]T,在進行牛頓迭代法求解過程中,依據發動機推力等級等已知狀態參數合理給出上面七個未知參數的初猜值,進行非線性共同工作方程求解:

φi(πfan,πlpc,πhpc,πhpt,πlpt,n1,n2)=ei

(1)

式(1)中:πfan、πlpc、πhpc、πhpt、πlpt分別表示發動機依次表示風扇、低壓壓氣機、高壓壓氣機、高壓渦輪、低壓渦輪的增壓比或落壓比;n1和n2分別為低壓轉子相對轉速和高壓轉子相對轉速,等于實測轉速值除以最大轉速值。

利用牛頓迭代法求解非線性方程組[式(1)],迭代式為

x(k+1)=xk-J-1φ(xk), k=0,1,2,…

(2)

式(2)中:xk為上一步初猜值的解向量;x(k+1)為迭代一次后的修正解向量;J為非線性方程組的雅可比矩陣,其表達式為

(3)

選取歐幾里得范數作為解的誤差檢驗目標函數,即:

(4)

發動機穩態模型迭代計算過程如圖2所示,模型初始化時,使用賦予模型的初猜值進行模型計算,然后計算模型殘差。當模型殘差ei達到要求的精度eps1時,變換擾動步長,加快迭代收斂進程;當模型殘差ei達到要求的精度eps2時,輸出最優解向量。

圖2 模型穩態工作點迭代過程Fig.2 Iteration process of engine steady working point

3 部件特性圖修正

通常,發動機部件特性圖的獲取方法分為兩種:一種方法是擁有大量的某型號發動機全包線范圍內的試車數據,使用實際的試車數據擬合出各轉速下多個匹配的工作點,并通過多項式擬合得到各個工作狀態下轉速線;另一種是擁有的試車數據較少,通過選取合適的發動機通用部件特性圖,利用耦合法(scaling method)進行發動機設計點處參數修正,在此基礎上,將其他非設計點處的試車臺數據與發動機穩態模型計算所獲得的參數進行多點匹配,通過逐段修正的方法獲取修正后的發動機部件特性圖[16-17]。由于獲取大量全包線工作范圍內的試車數據可操作性差,不確定因素較多,且成本高昂,因此,采用部件特性圖的多點匹配的方法,基于多穩態工作點的試車臺數據進行部件特性圖逐段修正,以此提高部件特性圖的準確性,進而建立準確性較高的發動機模型。

3.1 部件特性圖設計點耦合

首先,基于耦合法,進行發動機設計點處的參數匹配,使得發動機設計點處模型殘差ei達到預定的精度要求,進行發動機設計點匹配時,修正部件特性圖的耦合因子求解公式如下所示:

(5)

(6)

(7)

式中:f表示耦合因子;π表示壓比;Wa表示流量;η表示效率;含有下標D的參數表示目標發動機參考點數據;含有下標M、D的參數表示原特性圖的發動機參考點數據。

以風扇為例,將部件特性圖按照設計點進行耦合因子修正,修正前后部件特性圖對比如圖3所示,求得耦合因子結果如表3所示。

圖3 耦合法部件特性圖修正前后對比Fig.3 Original and scaled map comparison

表3 耦合因子與縮放結果示例

3.2 部件特性圖非設計點耦合

在進行部件特性圖非設計點修正時,設計點已經完成了與試車數據的匹配,滿足精度要求,需要保證已經完成修正的設計點精度,因此,后續修正工作以設計點為基準,不再對設計點所在轉速線的數據進行修正變動。

根據已獲取的發動機試車臺數據分析,所測試的發動機工作點均處于高功率穩態下的工作狀態,因此,高壓渦輪部件基本處于臨界或超臨界狀態,渦輪部件特性圖的性能參數插值結果變化較小。因此,在進行非設計點匹配修正時,選取的待優化參數如表4所示。

表4 非設計點待優化的耦合因子修正項

以風扇、壓氣機等部件耦合因子修正項作為待優化參數,如表4所示;以發動機試車臺數據中各個穩態工作點測量參數為目標參數,如表2所示,包括風扇外涵出口壓力P13、低壓壓氣機出口壓力P25、低壓壓氣機出口溫度T25、高壓壓氣機出口溫度T3、低壓渦輪出口壓力P5、低壓渦輪出口溫度T5、低壓轉子轉速N1、高壓轉子轉速N2、發動機推力FN等,進行發動機穩態模型迭代計算,求取各部件特性的耦合因子修正項。

優化求得的部件特性圖修正因子對非設計點轉速線參數進行修正,獲得修正后的轉速線,如圖4所示,并重新進行部件特性圖插值計算得到修正后的匹配工作點。圖4中,B點為非設計點轉速線修正前匹配到的穩態工作點,B′點為非設計點轉速線修正后重新進行部件特性圖匹配計算得到的穩態工作點。

圖4 非設計點風扇部件特性圖修正前、后對比Fig.4 Comparison of off-design point correction

最后,達到模型計算參數與目標參數匹配的目的。在進行穩態模型迭代計算時,以式(8)作為誤差檢驗目標函數。

min(error)=min[f1(e)+f2(e′)]=

(8)

式(8)中:j為非設計點待優化的耦合因子修正項個數;x為目標參數,下標cal,test分別表示模型計算結果與實際試車臺數據。

4 修正結果分析

利用耦合法進行發動機設計點參數匹配修正后,發動機部件特性圖已經完成了一次整體調整,更接近實際的發動機部件特性,但是進行發動機非設計點參數匹配時仍存在較大誤差。因此,在保持設計點處修正參數不變的基礎上,通過牛頓迭代法迭代計算獲取發動機部件特性圖耦合因子修正項,進行部件特性圖非設計點的匹配,修正非設計狀態下各單元體的部件特性圖。模型修正前后,各站位主要測量參數與模型計算匹配結果的相對誤差如圖5所示。

從圖5中可以看出,采用多點匹配方法完成模型修正后,發動機各站位參數匹配精度均有所提高,平均建模誤差由5.163 7%降低到多點匹配后的0.529 7%,模型精度得到很大程度上的提升。

圖5 模型修正前后主要測量參數誤差對比Fig.5 Difference comparison of engine testing points

模型修正前后發動機推力值誤差的變化趨勢如圖6所示。

表5 穩態模型計算結果與試車臺數據對比

圖6 各工作狀態下推力值在模型修正前、后誤差對比Fig.6 Thrust difference comparison of multiple testing points

從模型計算結果與試車臺數據對比可以看出:在完成基于耦合法的設計點參數匹配后,發動機部件特性圖的整體精度有所提升,但是僅在發動機設計點附近參數匹配精度誤差較小,且隨著工作點逐漸遠離設計點,模型匹配誤差逐漸增大,最大誤差達到7.6%。在進行發動機部件特性圖的多點匹配修正后,模型匹配推力最大誤差由7.6%降低到1.86%,發動機各站位參數均滿足穩態模型誤差小于3%的模型精度要求。

5 結論

基于試車臺數據,在耦合法的基礎上進行了發動機部件特性圖的多點匹配修正,得出如下結論。

(1)采用變步長牛頓迭代法可以有效加快模型迭代收斂進程,提高模型迭代收斂速度,以獲取模型最優解。

(2)基于發動機試車臺數據,在耦合法的基礎上進行了發動機部件特性的多點匹配修正,穩態模型平均誤差由5.163 7%降低到多點匹配后的0.529 7%,滿足穩態模型誤差小于3%的模型精度,滿足工程應用要求。

(3)利用試車臺數據可以繪制出發動機高功率穩態下的共同工作線,可以利用修正后的部件特性圖及發動機穩態模型計算結果實現發動機狀態監控與性能分析,為發動機下發計劃的制定提供參考。