鍍錫板黃斑銹缺陷分析

杜國鋒,王振文,李 歡,宿振鵬

(首鋼京唐鋼鐵聯合有限責任公司,河北 唐山 063200)

1 引言

鍍錫板俗稱“馬口鐵”,結構包括基板、合金層、鍍錫層、鈍化層和油膜。其結構中的每一層都對鍍錫板的耐蝕性起著重要作用[1],基板使鍍錫板具有高強度、易于沖壓成型等良好的機械性能,鍍錫層使其具有耐腐蝕、易焊接和無毒等特性,由鍍錫板制作的容器內壁的錫會與充填時殘留于容器內的氧氣作用,減少食品被氧化的程度。

黃斑銹是鍍錫板不太常見的一種缺陷,這方面研究比較少,從一些相關研究來看,這種缺陷特點是鍍錫板表層產生黃色的斑點,稱為黃斑銹。Tae Yeob Kim等人[2]在研究韓國浦項制鐵集團公司DI材時提出過這種缺陷,并進行研究提出這種缺陷是由于鍍錫板自由錫層存儲過程中,在大氣條件下被自氧化造成的。組成黃色斑點的主要成分是SnO2,并且這種黃色的程度和被氧化形成的氧化錫量呈線性關系,這種氧化膜的厚度約為10 nm。

新日本制鐵株式會社的研究院的研究員Tomonari Ohga等[3]在研究這種缺陷時,如果錫層被過度氧化形成氧化錫,錫層表面氧化膜發生光的干涉形成黃色斑點,這種斑點嚴重影響產品的表面質量。

某鋼廠供應給客戶的鍍錫板在生產線進行電鍍、剪切、包裝時表面均正常,在客戶拆包時發現整卷有面積大小不等的黃斑銹缺陷,斷續無規律,客戶在后續涂布彩印過程中無法覆蓋,損失嚴重。

2 鍍錫板黃斑銹缺陷特征分析

2.1 黃斑銹缺陷宏觀形貌分析

由圖1可知,帶鋼表面呈無規則的白色或者灰白色的黃斑銹缺陷,由圖2可知,帶鋼表面同時存在淺黃色點狀、片狀形態的黃斑銹缺陷,均存在帶鋼表面的任意位置,無規律分布。

圖1 無規則的灰白色黃斑銹缺陷

2.2 黃斑銹(yellow stain)特征分析

2.2.1 電化學測試

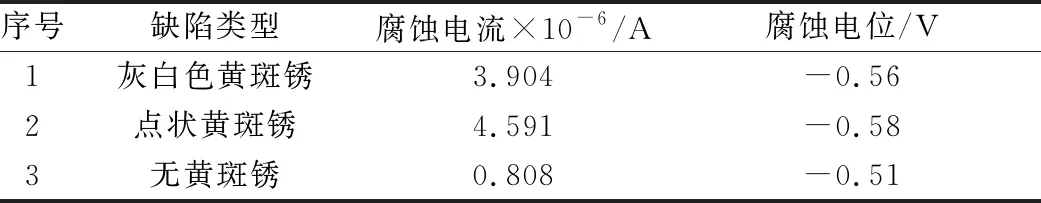

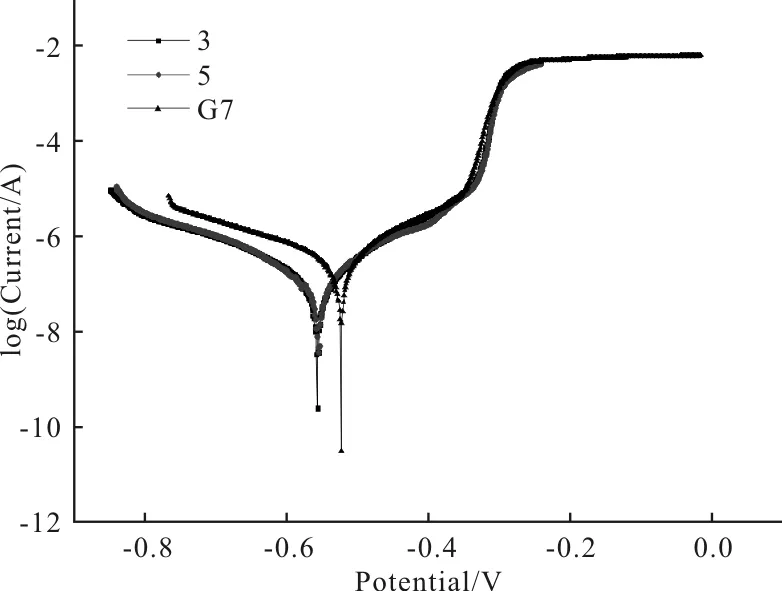

采用電化學方法對無黃斑銹缺陷鍍錫板、灰白色黃斑銹和點狀黃斑銹缺陷鍍錫板進行測試,電解質溶液3.5%NaCl溶液,參比電極為飽和甘汞電極,輔助電極用鉑電極,采用三電極體系測量以上3個區域的Tafel曲線,通過擬合計算得到的腐蝕電流,如圖3、表1所示,可知無缺陷鍍錫板的腐蝕電流較小,而灰白色黃斑銹和點狀黃斑銹缺陷鍍錫板腐蝕電流較大,可知黃斑銹區域的耐腐蝕能力均有一定程度降低[4]。

表1 特征區腐蝕電流

圖3 特征區Tafel曲線

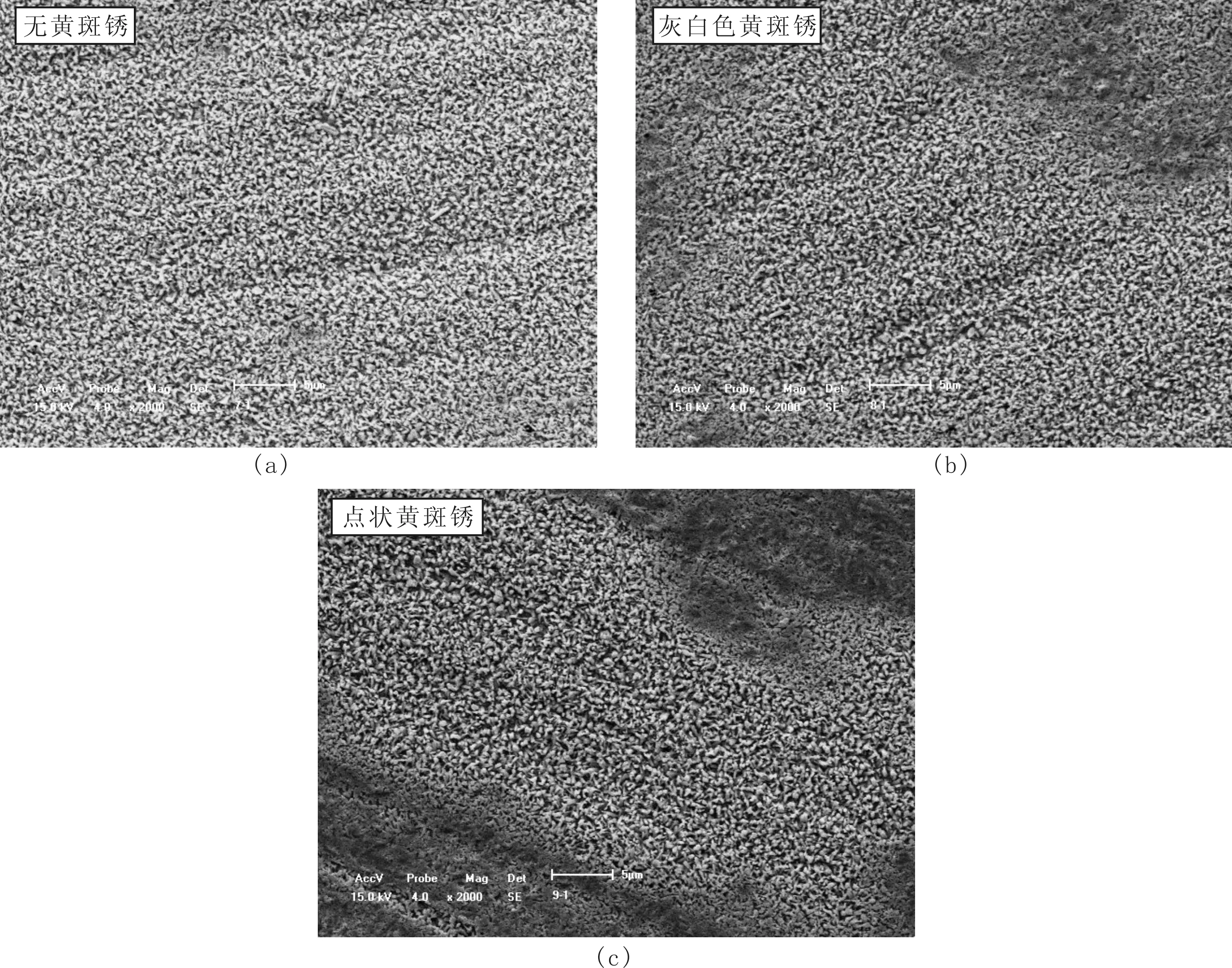

2.2.2 合金層分析

通過SEM對無黃斑銹缺陷鍍錫板、灰白色黃斑銹和點狀黃斑銹缺陷鍍錫板合金層進行觀察,將試樣在50 g/L NaOH和10 g/L KIO3的混合溶液中進行脫錫處理15 min,去除表面的單質錫層剩余合金層(圖4)[5]。

圖4 合金層SEM形貌

黃斑銹合金層柱狀結構表層結晶不致密,孔隙率較大,而正常鍍錫板合金層柱狀結構致密、均一,通過合金層可以發現,這種缺陷不僅僅局限于表面,也影響到了合金層的形貌。

2.2.3 掃描電鏡(SEM)和能譜(EDS)分析

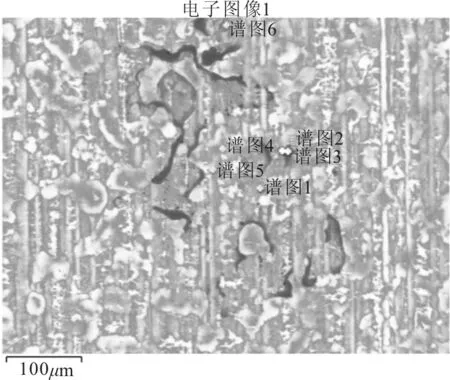

將典型缺陷樣板進行超聲清洗后,并對缺陷位置進行掃描電鏡(SEM)和能譜(EDS)分析。結果見圖5。

圖5 黃斑銹缺陷SEM

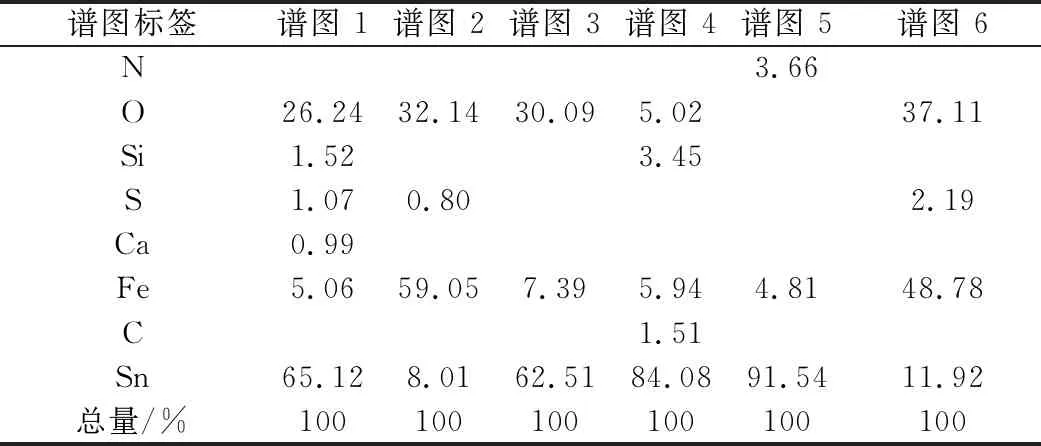

對黃斑銹板不同位置進行了元素分析可知,在正常區域和黃斑銹產生的區域均沒有檢測到表面鈍化膜的鉻元素[6],表面錫層以純錫和錫的氧化物為主,圖5顯示的是進行分析的取點位置,表2是對應的表層元素分析,從圖5可知,黃斑銹缺陷的鍍錫板表層存在比較明顯的組織缺陷,黃斑銹區域存在條狀和片狀缺陷,白色區域Fe元素含量低,Sn元素含量高,表明鍍錫層表面存在完整的錫層以純錫為主(譜圖4/5),灰白黃斑銹區域Sn、O元素含量高錫表層鈍化膜被破壞,形成錫的氧化物(譜圖1/3),而黑色黃斑銹區域Sn元素含量低,Fe元素含量高是表面錫層被破壞,錫鐵合金層暴露出來造成的(譜圖2/6)。

2.3 膠輥取樣EDS分析

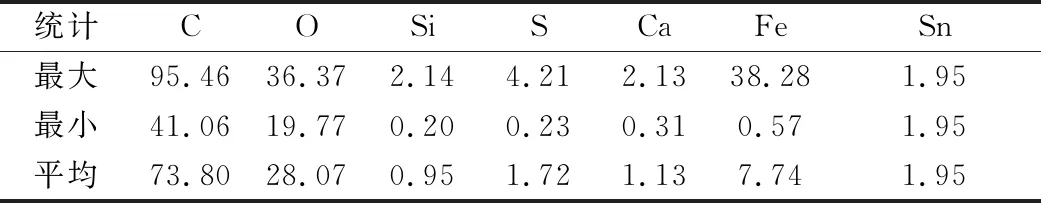

針對鍍錫板黃斑銹缺陷與產線橡膠輥輥面是否有關系,分析可能鍍錫機組在生產運行過程中輥子對鍍錫板的擦傷有關,如果輥子擦傷產生的銹蝕,那么產生銹蝕的鍍錫板表面就應該殘留輥面上的物質,對產線膠輥輥面取樣,對試樣進行EDS分析檢測輥面元素組成進行判斷[7]。

從圖6、表3和表2對比可以看出,膠輥表面成分元素是C、O、Si、S、Ca、Fe、Sn在黃斑銹缺陷位置均可不同程度的檢出,帶鋼在高速運行期間與各位置轉向輥和擠干輥發生摩擦、速差,擦傷鍍錫板表面并在黃斑銹位置輥面物質脫落,導致鈍化膜破壞,最終產生黃斑銹缺陷。

表2 黃斑銹缺陷能譜分析結果

圖6 產線膠輥取樣

表3 膠輥輥面EDS分析

3 結論

(1)通過對鍍錫板黃斑銹缺陷的Tafel曲線和合金層SEM形貌可知,黃斑銹降低了鍍錫板的耐蝕性,影響鍍錫板的質量,同時還影響到合金層的形貌。

(2)帶鋼高速運行時與各位置輥子發生滑動摩擦產生擦傷,擦傷位置錫層被氧化形成錫的氧化物產生黃斑銹缺陷。