儲運系統的能耗分析及節能措施

王永嘉(中國石油大連石化公司,遼寧 大連 116000)

0 引言

某煉化公司重油罐區,共有儲罐75 臺,總儲量26.05 萬立方米,儲存油品有原油、催化料、油漿、潤滑油、石蠟等重質油品。

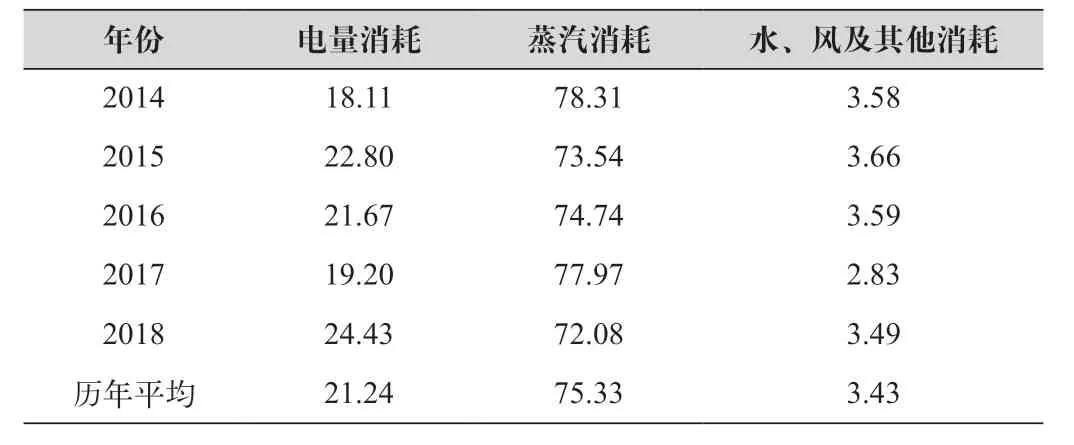

在一系列的接收、存儲、輸送過程中,儲運系統不斷消耗能耗,以保證油品溫度、油品輸送的正常運行,其能耗結構主要包括電、蒸汽、水、風及其他消耗等,統計該罐區2014年至2018年的能耗比例如表1。

表1 罐區水、電、汽、風能耗消耗占比單位:%

整理該表將歷年能耗占比平均計算得出圖1,重質油罐區能耗消耗中,蒸汽和電量占總能耗的96%以上,蒸汽能耗約占75.33%,電耗約占21.24%,因此節約蒸汽用量和電量消耗是儲運系統節能工作的重中之重。

圖1 儲運能耗消耗比例圖

1 蒸汽消耗

依據儲存油品的閃點、凝固點、熔點等性質,確定油品輸送溫度時,應保證輸送機泵正常吸入,并使油泵輸油所耗功率與加熱油品所耗能量之和最小。

儲運系統重質油蒸汽消耗主要是為了提高油品流動性,防止油品在儲存及運輸過程中凝固。蒸汽主要使用10kg 蒸汽和3kg 蒸汽,多用于儲罐加熱、管線伴熱、蒸汽吹掃等操作。

1.1 蒸汽消耗量大的原因

1.1.1 投用不必要的伴熱,或伴熱介質懶于切換,浪費優質能耗

裝置原料線、外送餾出油線等,管線內介質持續流動且流量穩定,波動范圍不大,伴熱線常期投用浪費蒸汽;利用率低的重質油管線,滿線放壓,開蒸汽伴熱以保證管線隨時具備輸油條件,浪費蒸汽;3kg 蒸汽為公司壓力等級最低的蒸汽管線,系統管排經常直排泄壓,致使蒸汽浪費;冬季防凍凝期,除了不常用汽的蒸汽線末端排凝外,在用汽線持續排凝,蒸汽線中間多處持續排凝,造成蒸汽浪費。

1.1.2 設備維修保養不到位,造成蒸汽熱量損失

疏水器損壞:由于伴熱線雜質、銹渣等堵塞、操作員反復調節、疏水器質量等多方原因,疏水器故障失效后,不能及時更換,操作員怕管線凍凝,往往使用閥門調節排汽量,并且排汽量偏大。

管線漏點多,保溫缺失多:由于蒸汽管線在日常運行中,會發生法蘭由于墊片老化造成法蘭泄漏,由于管線腐蝕焊口砂眼,反復開關閥門填料松動漏汽,施工力量不足遲遲未對漏點整改等情況,都導致了蒸汽熱量的浪費損失;保溫棉厚度不達標、管線動火后保溫未及時恢復、保溫材質選擇、環境氣溫變化大等,都會影響保溫效果。

1.1.3 儲罐存儲空間未優化,加熱介質不合理,全廠性熱平衡構建不完善

儲罐周轉率低,同品種介質儲罐多時,儲罐長期靜止,開加熱維持溫度浪費能耗,應通過物料平衡,實現儲量最小化。

儲罐加熱浪費蒸汽較多,操作員對加熱器的調節不到位,往往儲罐儲存溫度接近上限時才停加熱,停止加熱后溫度降到下限又開加熱,反復開停加熱器,此種情況使用3kg 蒸汽或循環熱水就能保持溫度。

裝置外送前控制油品溫度,將油品降溫,到儲運罐區再加熱升溫供下游裝置;邊收邊付的儲罐因上游餾出油溫度過低,持續加熱。

1.1.4 管理粗放,對蒸汽消耗關注不夠,發現浪費再去節約

對蒸汽消耗不夠關注,往往月底見到消耗報表才去排查異常、查找漏點,流量計跑量也不能及時發現。

1.2 降低蒸汽消耗量的措施

節約蒸汽消耗的措施主要在優化蒸汽的使用,通過合理利用,使蒸汽潛熱發揮最大作用,保證使用效果的同時采取節約措施。

近幾年該罐區節約蒸汽的措施主要包含:

(1)常期走油且流量穩定的重質油工藝管線可以停用伴熱線;

(2)常期不用的重質油工藝管線用蒸汽和凈化風掃出后堵盲板,停伴熱線;

(3)夏季氣溫高,對凝固點低的重質油,停用伴熱,入冬前投用伴熱;

(4)伴熱線距離短且3kg 蒸汽管網壓力穩定時,使用3kg 蒸汽伴熱;

(5)通過優化,使蒸汽線只排末端導淋,減少中間導淋的排放量;

(6)排查罐區損壞的疏水器,及時更換,不用閥門控制;

(7)罐區發現伴熱漏點及時維修,拆除的保溫要及時恢復,提高保溫質量;

(8)優化罐區庫存平衡,庫存允許的情況下,減少同品種儲罐數量,有助于實現儲罐邊收邊付,并且停用儲罐將加熱管堵盲板,也無需排導淋;

(9)儲罐加熱,能滿足生產條件情況下,優先考慮循環熱水加熱和3kg 蒸汽加熱,儲存溫度貼近下限也可;

(10)有出廠作業的儲罐,使用10kg 蒸汽加熱保持合適的出廠溫度,無出廠任務時,使用3kg 蒸汽加熱維持低溫運行不低于工藝卡片即可;

(11)常期收付的儲罐,保證安全生產的情況下,要求上游裝置提高餾出油外送溫度,減少或停止儲罐加熱,罐區維溫即可;

(12)優化儲罐供料方式,采取同品種供料罐聯通壓油的供料方式,讓罐組實現邊收邊付,從而停止整個罐組的儲罐加熱;

(13)建立蒸汽用量統計機制,做到天天統計,根據每天的蒸汽消耗量進行漏點查找、異常損耗查找、蒸汽流量計跑量及時發現。一油品2014年至2018年的歷年蒸汽消耗量對比如圖2。

圖2 一油品歷年蒸汽消耗量對比

從圖2 可以看出,2014年消耗蒸汽188684t;2015年消耗蒸汽180166t;2016年消耗蒸汽146484t;2017年消耗蒸汽132936t;2018年消耗蒸汽112935t。通過上述節約措施,該罐區近年來在蒸汽消耗量上呈年年遞減趨勢。

2 電能消耗

依據儲運系統特點進行分析,儲運系統用電設備主要為機泵運行。該罐區46 臺機泵,主要包括水泵、燃料油泵、催化料調合泵、裝置原料泵等全年持續運轉機泵,還包括倒油泵、裝車船泵等間斷運行機泵,另外冬季防凍凝期必須通過頻繁活線來保證原油管線暢通,也是電量消耗較大的一部分。

減少電量消耗的措施主要有:

2.1 優化機泵運行,合理使用壓控、回流與變頻泵選型

該罐區目前普遍選用定頻機泵,為了滿足生產的實際需要,在供料量小的情況下,為了穩定供料,通過控制外送閥門,打開側線閥回流將部分物料返回儲罐,或直接使用壓控系統控制外送壓力讓壓控閥自動開回流,而達到調量的目的,浪費了電能。變頻泵能有效避免泵出口閥的節流損失,產生巨大的經濟效益,同時,減少系統的機械沖擊、磨損和噪音,延長機泵的使用壽命。

2.2 上下游裝置間直供料,減少儲運機泵運行時間

目前煉廠為了穩定生產,普遍采用上游裝置餾出油送入儲運系統進行儲存,然后儲運系統通過機泵將罐內物料送入下游裝置的生產模式,裝置外送泵和儲運供料泵輸長時間運轉。可以通過整體協調,精心操作,提高自動化程度與完善連鎖保護等措施,實現裝置間物料直供,減少輸送機泵的運行。

2.3 合理安排生產減少罐區內部倒油

該罐區進行的油品調合均為批次調合,將調合成品所需的組分油依次使用機泵倒入罐中,然后使用凈化風攪拌,以達到調和目的,罐區倒油泵常年中轉倒油,浪費了電能。如采用在線調合,可大大減少組分泵的運行時間。另外,接到裝置餾出油不合格信息或指令,及時轉不合格罐,避免不合格油污染整罐油品,再開泵回煉或倒油,也能大大節約機泵運行與電量消耗。

3 結語

節能降耗要圍繞企業生產思路進行思考,時刻以“單位是我家”的思想來思考問題,活躍思維,增強創新意識,以勤儉節約為榮,在思路上開拓進取,在管理上精益求精。企業還要不斷提高節能技術的水平,從而推動和促進儲運系統向低碳、節能、高效、環保的方向發展。