齒輪減速混合式步進電動機真空瞬態溫度場計算與分析

王立英,戚振亞,李聽斌,王永艷

(中國電子科技集團公司第二十一研究所,上海 200233)

0 引 言

隨著科技的發展,航天用步進電動機及其組件因體積小、力矩大、頻率范圍寬、定位精確而被廣泛應用,其環境適應性要求越來越高。至今為止,對電機組件在真空下的發熱情況進行分析的文獻比較少,而真空下的散熱情況比較惡劣,只能通過輻射和熱傳導散熱,電機發熱比常態下嚴重,對于工作溫度較高的電機組件,發熱一旦超過最大允許溫度,將直接降低整個飛行機構的使用周期,因此,模擬真空下步進電動機及其組件的使用工況、進行溫度場仿真計算及熱真空實驗尤為重要[1-2],仿真結果可以為在軌飛行提供一定的參考,并對步進電動機及其組件的設計具有進一步的指導意義。

本文建立了齒輪減速混合式步進電動機(以下簡稱電機組件)三維全域瞬態溫度場有限元模型,計算了額定使用工況下電機組件溫升的變化過程,對電機組件不同轉速狀態下以及不同輻射率下的瞬態溫度場進行了計算和分析,并結合熱真空實驗數據進行了對比和驗證。

1 齒輪減速混合式步進電動機三維全域瞬態溫度場的數值計算

1.1 求解域模型的建立

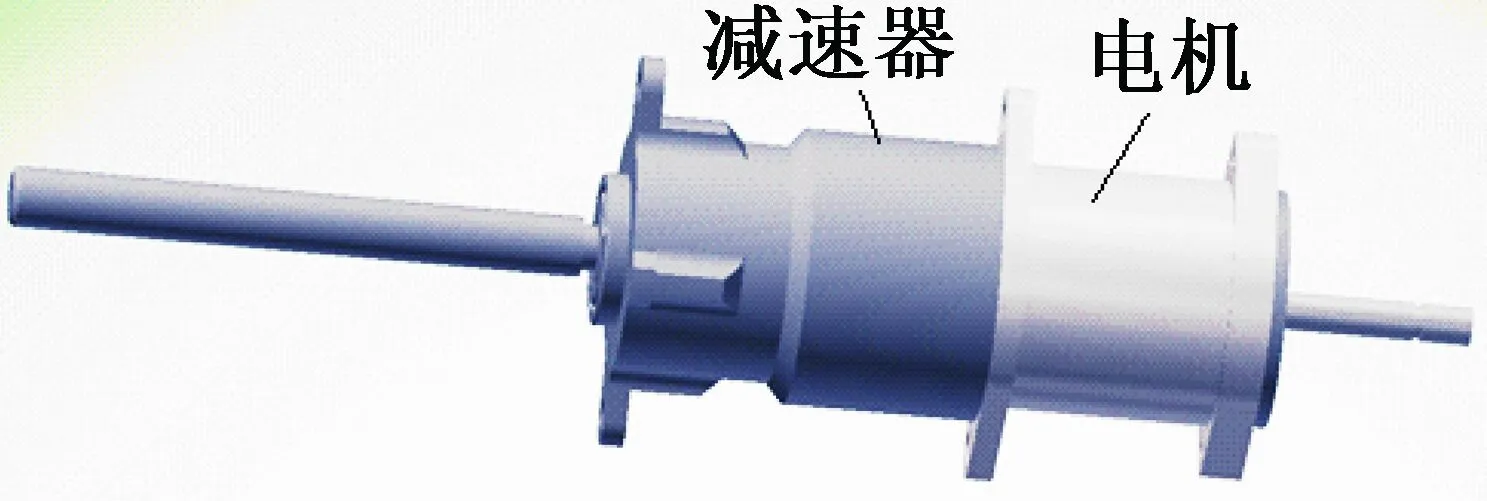

為了模擬實際使用工況,求解電機組件額定工況下的瞬態溫度場,建立該電機組件的三維數學模型,如圖1所示。

圖1 齒輪減速混合式步進電動機三維數學模型

電機的熱量傳遞方式主要有三種:傳導、對流和輻射。根據傳熱學理論,在直角坐標系求解域下三維瞬態熱傳導方程[3]:

(1)

式中:T為電機的溫度;Kx為電機各介質X方向的導熱系數;Ky為電機各介質y方向的導熱系數;Kz為電機各介質z方向的導熱系數;q為熱源密度;c為比熱容;γ為材料密度;τ為時間變量。

在真空中,物體表面之間主要通過輻射換熱。物體之間相互輻射和吸收熱量的關系可用斯蒂芬-波爾茲曼方程[4]求解:

(2)

式中:Q為熱流率;ε為輻射率;σ為斯蒂芬-波爾茲曼常數,5.67×10-8W/(m2·K4);A1為表面1的面積;F12為表面1與表面2的之間的形狀系數;T1為表面1的溫度;T2為表面2的溫度。

1.2 電機組件內熱源的計算

電機組件工作在真空狀態時,主要產生的損耗有銅耗、鐵耗、機械損耗和雜散損耗,其中大部分損耗為銅耗。步進電動機的銅耗主要是由于繞組通電產生的;鐵耗和雜散損耗主要是由于磁密在定子和轉子中變化產生的,步進電動機鐵耗主要產生于定子上,轉子鐵心損耗很小,且計算較復雜,故忽略轉子鐵心損耗;機械損耗主要是軸承、齒輪的摩擦損耗。

定子繞組銅損耗:

(3)

式中:I1為電機運行時的相電流;R為當前溫度下的相電阻。

定子鐵心損耗分為定子軛部損耗和定子齒部損耗。

pFe=KaρFeGFe

(4)

式中:GFe為鐵心凈用鐵量;Ka為鐵耗修正系數;ρFe為單位質量的損耗[5-7]。

雜散損耗主要集中于定轉子齒部,可按定子齒部和轉子齒部各1/2施加。

(5)

機械損耗指軸承及減速器齒輪摩擦所產生的損耗。減速器機械損耗通過減速器的效率進行核算。

pf=0.15vF/d×10-5

(6)

式中:F為軸承載荷;d為滾珠中心所處的直徑;v為滾珠中心的圓周速度。

1.3 等效導熱系數及散熱條件

1.3.1 定子槽絕緣等效導熱系數

對定子槽中導線和絕緣材料進行以下假設:導線分布均勻,不考慮溫差;絕緣材料均勻分布且全部填充。

基于上述假設,把槽內所有的裸銅線當作一個整體,絕緣材料當作另一個整體,裸銅線等效后的整體放置在槽中心,形狀與槽形保持一致,槽內其他空間填充絕緣材料。

槽內絕緣材料的等效導熱系數[7-8]:

(7)

式中:λeq為槽內絕緣材料的等效導熱系數;λi為不同絕緣材料的導熱系數;δi為不同絕緣材料的等效厚度。

1.3.2 定子鐵心等效導熱系數

定子鐵心由硅鋼片疊加而成[7],故根據傳熱學基本定律可得出定子鐵心等效導熱系數:

(8)

λx=λy=kFeλ1+(1-kFe)λ0

(9)

式中:λz為鐵心軸向導熱系數;λx,λy為鐵心徑向和周向導熱系數;kFe為定子鐵心的疊裝系數;λ1為定子鐵心中硅鋼片的導熱系數;λ0為鐵心中絕緣材料的導熱系數。

1.3.3 輻射的處理

定、轉子氣隙之間、繞組端部與機殼、端蓋之間的輻射采用面對面輻射的處理方式,機殼外表面加相應材料的輻射散熱系數并結合實驗作相應修正。

2 溫度場仿真與熱實驗

2.1 齒輪減速步進電動機額定工況下溫度場仿真與實驗結果分析

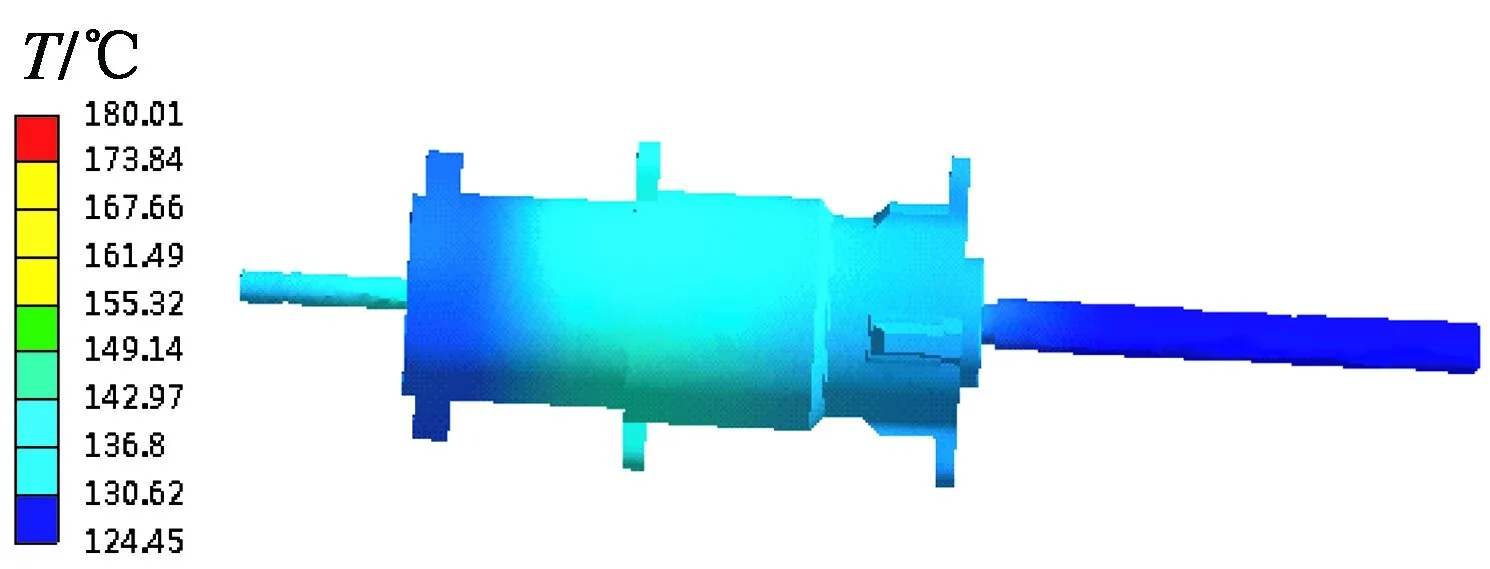

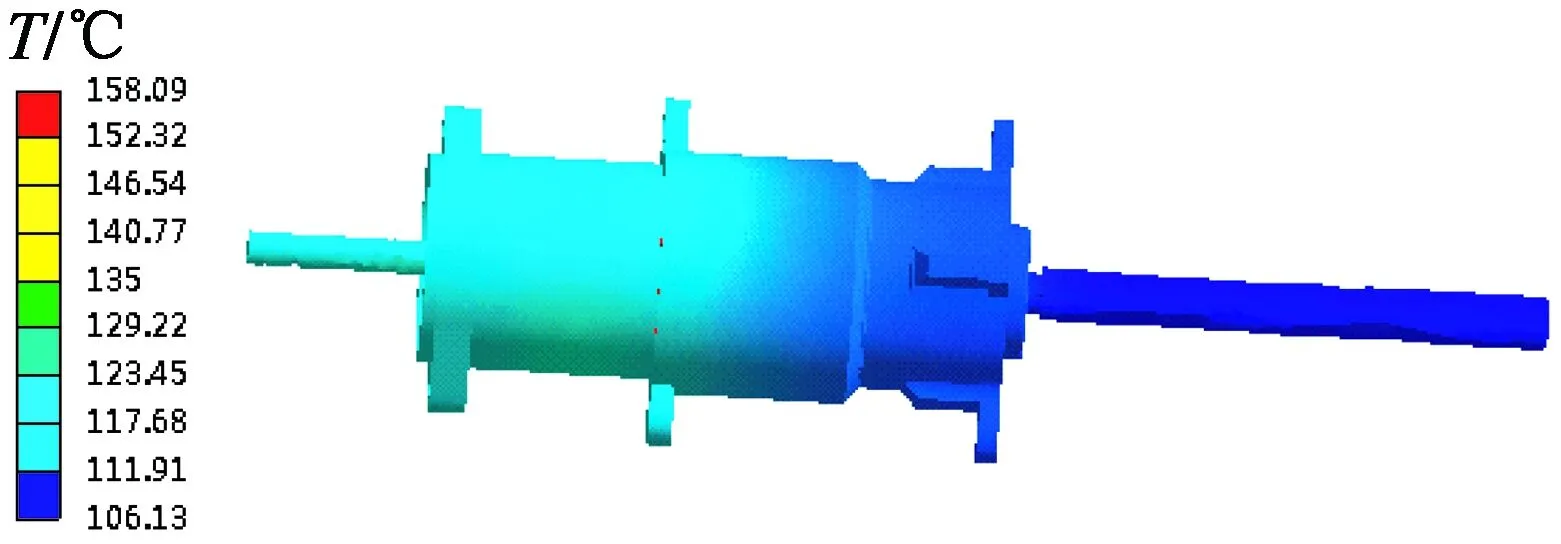

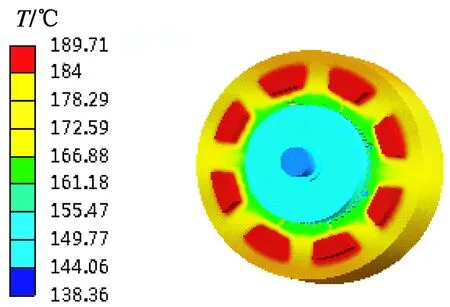

根據上述模型及條件,對齒輪減速步進電動機在額定使用工況下的瞬態溫度場進行仿真。電機組件額定使用工況:真空100 ℃、恒流驅動、負載0.5 N·m、轉速15 r/min,運行60 min(此時電機組件溫度達到了溫度允許上限)后的仿真結果如圖2所示,圖3為定子、轉子內部溫度場仿真結果。

圖2 齒輪減速步進電動機在15 r/min下工作60 min時全域溫度分布圖

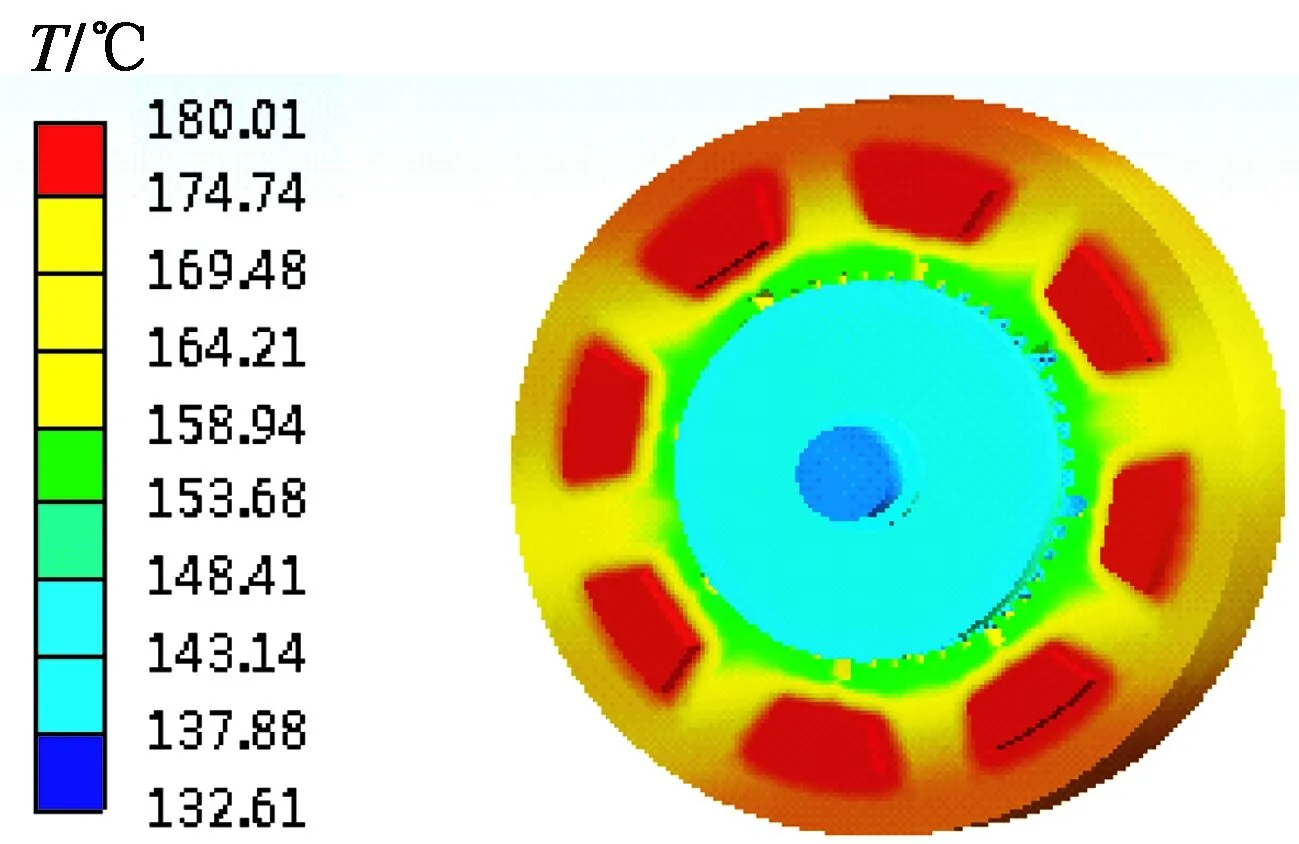

圖3 齒輪減速步進電動機在15 r/min下工作60 min時定、轉子溫度分布圖

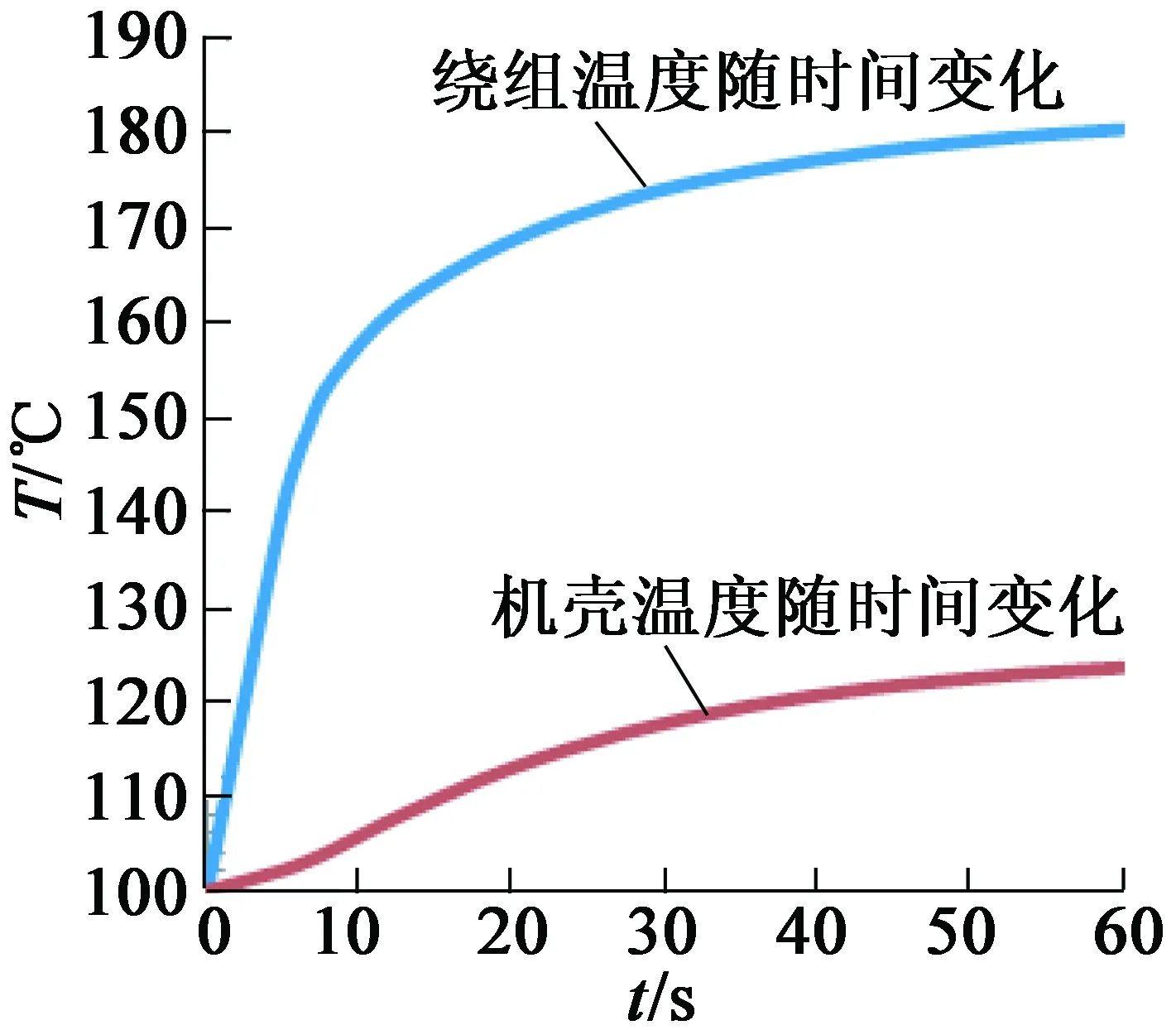

從仿真結果可以看出,齒輪減速步進電動機運行60 min后,電機組件內部溫度最高部分為繞組,溫度為180.01 ℃,即溫升為80.01 ℃;溫度最低部分為輸出軸及殼體,溫度為124.45 ℃,即溫升為24.45 ℃。電機繞組及機殼溫度即電機內部最高溫度和最低溫度隨時間變化曲線如圖4所示。電機組件耐溫最高溫度為180 ℃,當電機最高溫度超過180 ℃,絕緣材料會發生老化,導致電機組件壽命急劇縮短,不能正常工作,因此,根據仿真結果規定電機組件最長工作時間不超過10 min,如圖5所示,此時,電機組件最高溫度為158.09 ℃。

圖4 電機組件繞組及機殼溫度隨時間變化曲線

圖5 齒輪減速電機在15 r/min下工作10 min時全域溫度分布圖

在進行熱真空實驗時,電機繞組端部埋入熱敏電阻,監測繞組端部溫升,機殼貼熱敏電阻監測機殼溫度,并在電機運行結束后采用測電阻值法計算繞組溫升,將檢測結果與上述仿真結果進行對比,如表1所示。

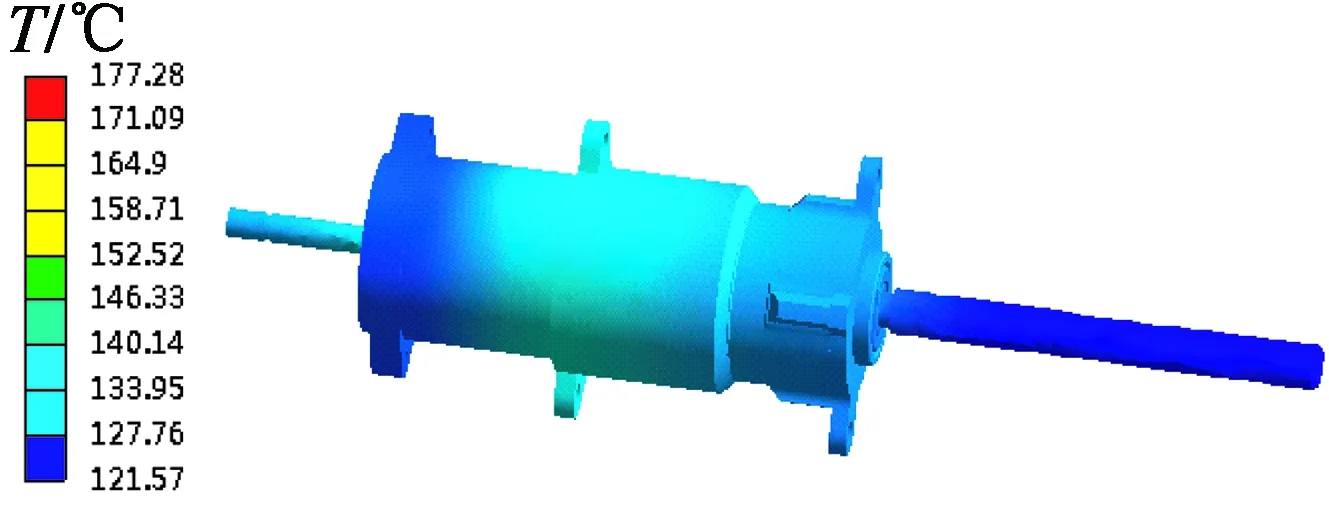

表1 仿真結果與實驗結果對比

通過表1可以看出,采用電阻值法計算繞組溫升,繞組的平均溫升略低于繞組端部溫升,通過監測繞組端部溫升可以知道,電機內部工作的最惡劣情況,防止電機最高溫升超過最大允許溫升,為仿真結果提供了參考依據;仿真計算的溫升比實驗得到的溫升略高,這是因為在仿真時忽略了減速器輸出軸與負載裝置的接觸,雖然接觸面較小,且有膜層隔離,但是仍然存在微量的熱傳導,仿真存在一定的誤差,計算誤差為9.05%。

2.2 輻射率對電機組件溫度場計算的影響

真空環境下,電機組件主要靠輻射散熱,分別計算輻射率為0.6、0.7、0.8時電機組件的溫度場。圖2為輻射率取0.7時電機組件溫度場的分布情況,該參數經過反復實驗驗證,接近溫升實測值。

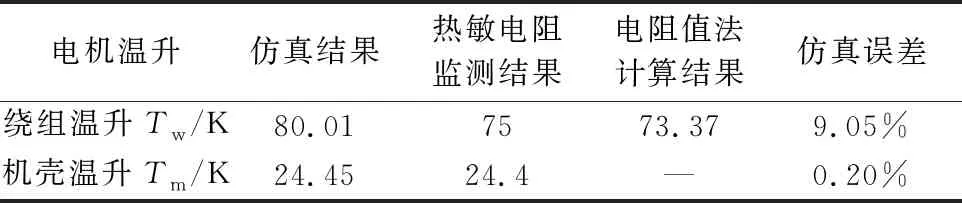

殼體表面輻射率為0.6時,電機組件的溫度場計算結果如圖6所示。

圖6 輻射率為0.6時,電機組件全域溫度分布圖

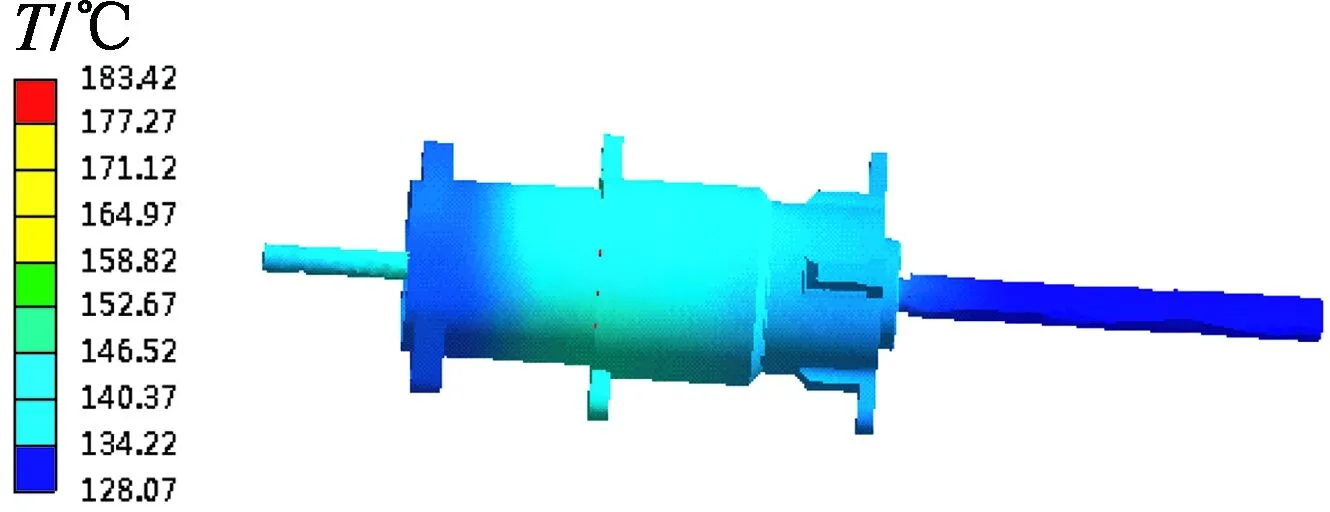

殼體表面輻射率為0.8時,電機組件的溫度場計算結果如圖7所示。

圖7 輻射率為0.8時,電機組件全域溫度分布圖

從圖6、圖2、圖7中可以看出,輻射率為0.6時,電機組件最高溫度為183.42 ℃,即溫升83.42 K,最低溫度為128.07 ℃,即最低溫升28.07 K;輻射率為0.7時,電機組件最高溫度為180.01 ℃,即最高溫升為80.01 K,最低溫度為124.45 ℃,即最低溫升為24.45 K;輻射率為121.57 ℃,即最低溫升21.57 K。電機組件溫升受輻射率大小影響較大,隨輻射率的增大而減小;電機組件內部溫差隨輻射率增大而增大。因此準確確定外表面輻射率這一參數對溫度場計算尤為重要。

2.3 齒輪減速步進電動機不同轉速下溫度場計算

額定通電條件不變,對齒輪減速電機工作在10 r/min、20 r/min的工況下進行溫度場仿真計算,電機內部溫度分布如圖8所示;圖3為電機組件工作在15 r/min下電機內部溫度分布結果。

(a)n=10 r/min

從圖3、圖8中可以看出,齒輪減速步進電動機溫升隨著轉速的升高而降低。這是因為在恒流驅動下電壓、負載不變的情況下,電機運行電流隨轉速升高即電機的頻率升高而降低,電機組件總輸入功率降低,輸出功率增大,總損耗降低(電機鐵心損耗增大,銅耗減小)。

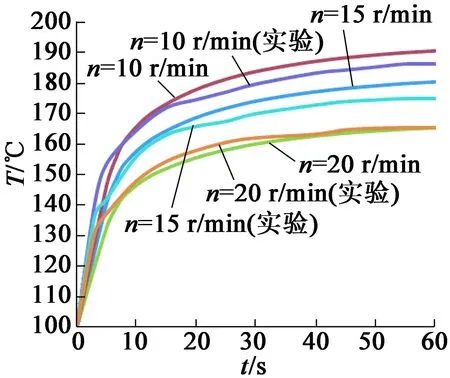

將仿真計算下不同轉速時繞組溫升隨時間的變化與熱真空實驗實測繞組溫升進行對比,如圖9所示。

圖9 不同轉速下繞組溫升隨時間的變化值

從圖9中可以看出,仿真計算的溫升曲線與實驗獲取的溫升曲線接近,誤差在10%以內,通過電機組件多個工作狀態驗證了仿真的準確性。

3 結 語

本文對齒輪減速步進電動機真空下溫度場進行研究,通過計算額定工況下電機組件的溫升,為電機組件的工作模式提供了必要的指導,同時,對難以確定的參數通過大量實驗進行了驗證。分析本文的仿真計算結果和實驗結果,得出如下結論:

1) 電機組件溫升最高的部分為電機繞組,最低部分為機殼與減速器前端輸出軸;

2)當機殼表面輻射率提高時,電機組件溫升降低,內部溫差增大;

3)當電機組件負載不變時,轉速提高,電機組件溫升降低;

4)實驗證明,繞組端部實測溫升比繞組計算的平均溫升略高。