陰極電泳涂漆生產線自動裝板機的設計*

□ 許桂云 □李園奇 □楊 陽 □柳光利

重慶機電職業技術大學 機械工程學院 重慶 402760

1 設計背景

根據聯合國預測,21世紀上半葉是我國人口老齡化快速發展的時期。到2050年,60歲及以上老年人的比重將達到31.1%,快速的人口老齡化將對我國經濟社會發展產生重大而深遠的影響[1]。廉價勞動力的數量紅利開始消失,機器代替人成為現實考量,“中國制造2025”實際上是推進“中國制造”的轉型升級。可以預見,在今后的制造企業中,流水線上普通勞動力會越來越少,并且被先進的智能機器所代替。

重慶是我國中西部地區的老工業基地,產業體系完備,但是由于歷史原因及區域生產發展不平衡等因素的影響,重慶部分企業中一些老式生產設備的自動化程度不高,制約著企業的發展。這其中,某企業的陰極電泳涂漆生產線存在由人工進行裝盤作業,生產效率低,難以滿足生產要求等問題。相比重新研發或購置自動化生產線,實施舊生產線技術改進較為節約成本,因此,該企業采用招投標方式選擇單位進行舊生產線技術改進。國內多家科技企業參與投標,但歷經2 a多仍未能解決關鍵技術問題。對此,筆者設計了陰極電泳涂漆生產線自動裝板機,獲得了該企業工藝部門的認可。

2 電泳涂漆工藝

電泳涂漆技術發明于20世紀30年代。福特公司于1961年建立了第一個用于涂裝車輪的陽極電泳槽,于1963年成功將陰極電泳涂漆技術應用于汽車車身涂裝。發展至今,電泳涂漆已成為最主流的涂裝方式之一。在實際工業生產應用中,電泳涂漆具有效率高、可靠性佳、經濟環保等優點,獲得了國內外相關行業的認可,得到普遍應用[2-3]。

電泳涂漆工藝流程包括前處理、電泳、后沖洗、烘干。其中,前處理流程主要包括預脫脂、脫脂、水洗、表調、磷化、水洗、鈍化、純水洗等環節。電泳涂漆的原理為,以水溶性涂料溶劑為介質,將經過前處理的工件浸入電沉積槽中,通電后使工件內外表面被泳涂;待所有表面涂覆完畢后,將工件從電沉積槽中取出,進行后沖洗,再通過烘烤實現固化漆膜[4]。

3 陰極電泳涂漆生產線現狀

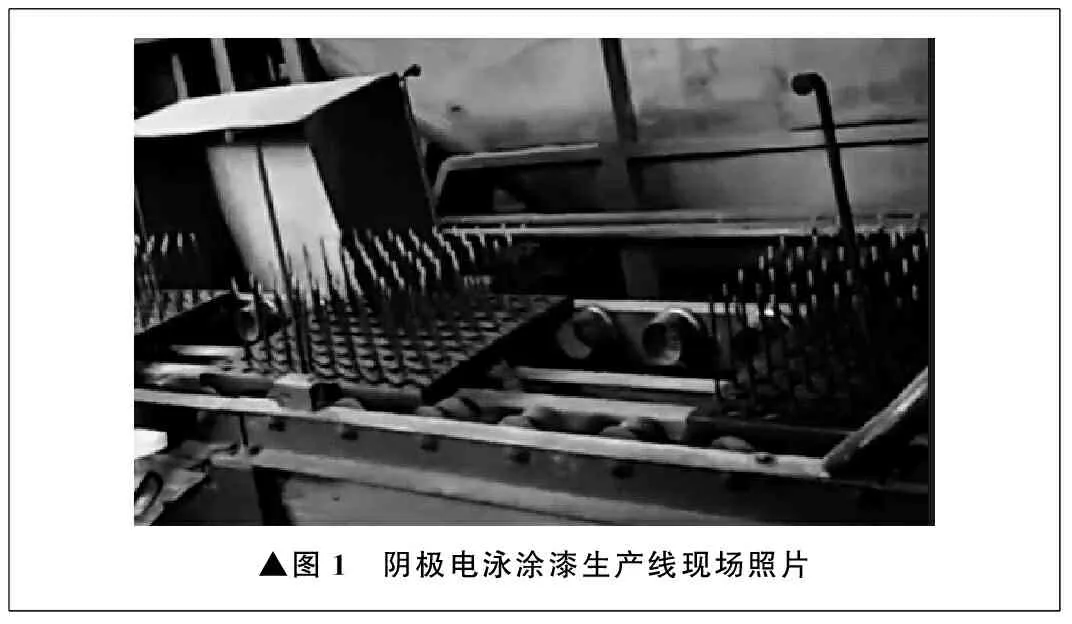

某企業的陰極電泳涂漆生產線采用半機械化作業,經前序工藝處理后的無序散裝工件放置在塑料筐中,由人工運至電泳涂漆生產線,再由人工插入托盤。陰極電泳涂漆生產線現場照片如圖1所示。每條生產線至少需要六位裝盤工人、三位搬運協助人員,工人站立在工位上從塑料筐中抓取工件進行裝盤作業,不僅勞動強度大,而且效率較低。可見,陰極電泳涂漆生產線傳統的生產方式已無法滿足企業的生產需求。對此,筆者所在院校技術人員多次進行實地考察,與企業一同商討解決方案,制訂技術改進實施計劃。

▲圖1 陰極電泳涂漆生產線現場照片

4 自動裝板機設計概述

4.1 技術路線

筆者所在院校技術人員多次前往企業實地考察,與企業技術負責人及現場工作人員進行溝通,確定了陰極電泳涂漆生產線自動裝板機的技術路線。具體技術路線為:虛擬樣機計算機輔助設計開發、運動仿真與計算機輔助工程分析、制造信息數據整理分析、虛擬樣機三維計算機輔助設計模型優化、零部件加工、實物樣機組裝、樣機性能測試、試驗數據整理分析、虛擬樣機三維計算機輔助設計模型再優化、部分零部件改進加工、成熟樣機組裝。

4.2 設計要點

所設計的陰極電泳涂漆生產線自動裝板機是電泳涂漆生產線上的專用設備,用于對無序散裝工件實現快速識別、自動分選、順向和裝盤。這一自動裝板機應用機電一體化控制技術,用自動化作業取代多人手工操作,以滿足電泳涂漆生產線的工藝質量要求,并提高生產效率[5-6]。

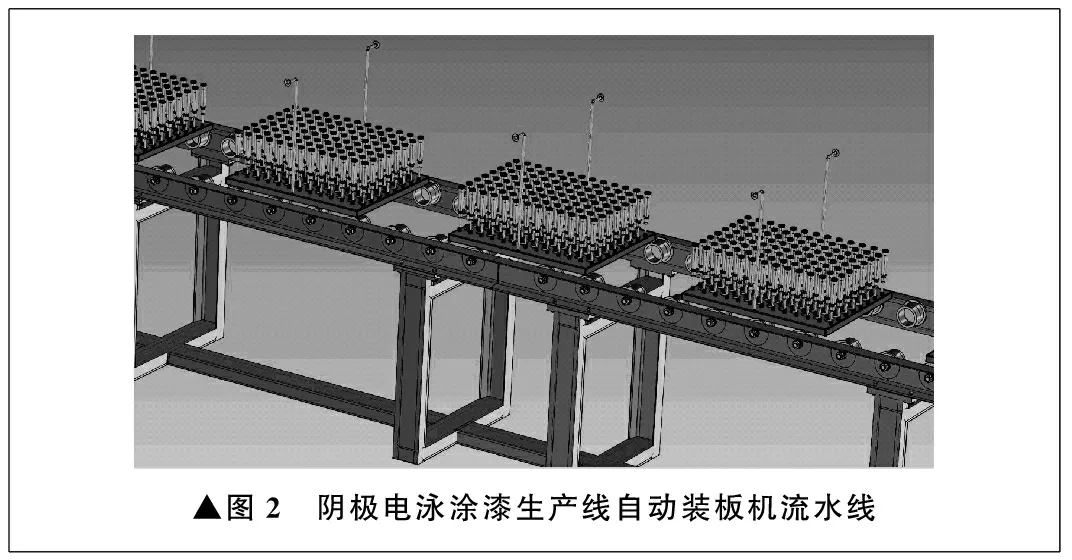

工藝效率要求為在18 s的生產線步進間隙時間內將104個工件裝到運行中的涂漆托盤上,受特殊生產環境限制,要求自動裝板機體積小巧、結構緊湊。根據技術路線,應用CAXA、Unigraphics NX 等三維計算機輔助設計軟件進行虛擬樣機開發,然后對所設計出的虛擬樣機進行裝配和運動仿真,以檢查構件是否發生干涉。同時對重要構件進行受力分析和載荷計算機輔助工程分析,以進一步優化設計。優化設計后制作樣機,并進行現場測試。所設計的陰極電泳涂漆生產線自動裝板機流水線如圖2所示。

▲圖2 陰極電泳涂漆生產線自動裝板機流水線

4.3 工件自動順向排序裝置

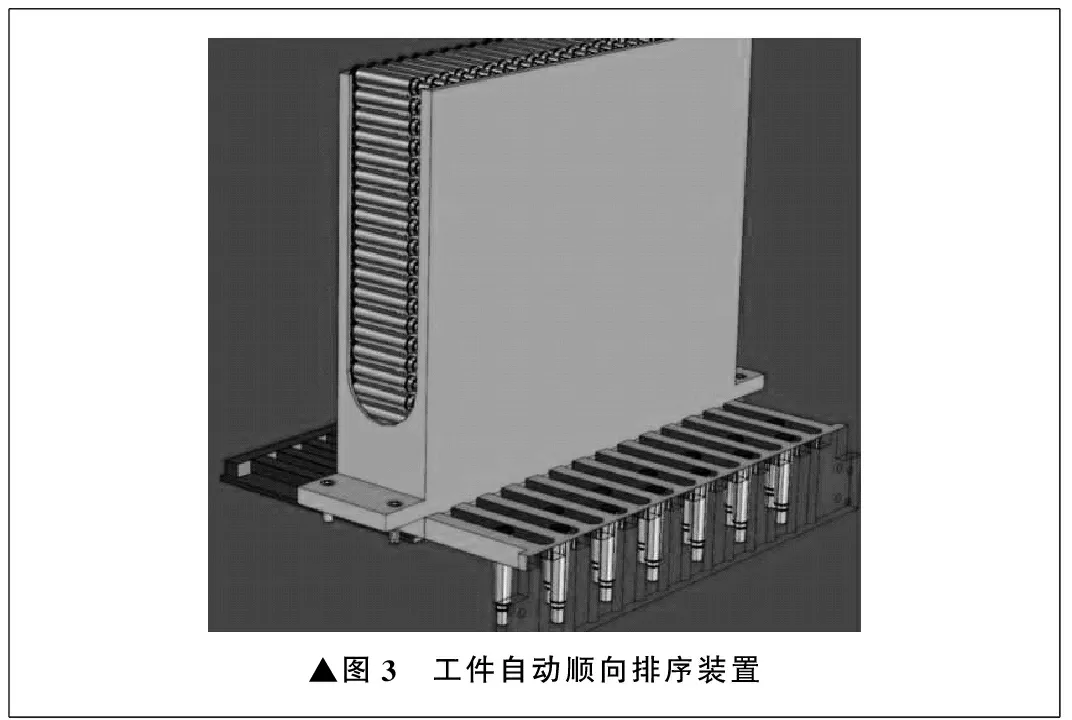

經前序工藝處理后的工件散亂無序,且形狀特殊,對工件進行高速識別、順向排序的難度很大。通過研究,確定應用重力原理,設計工件自動順向排序裝置,如圖3所示。這一裝置相比通過圖像識別、電氣控制實現順向,大大提高了順向準確率和效率,并且成本較低,可靠性高。

▲圖3 工件自動順向排序裝置

工件自動順向排序裝置的主要結構為一個長度略大于工件長度的楔形槽,利用工件頭小尾大的錐形特征,以及工件頭部尾部重力不同的特性,通過重力作用自然使工件形成頭部在下、尾部在上的豎直狀態,達到自動順向排序的目的。

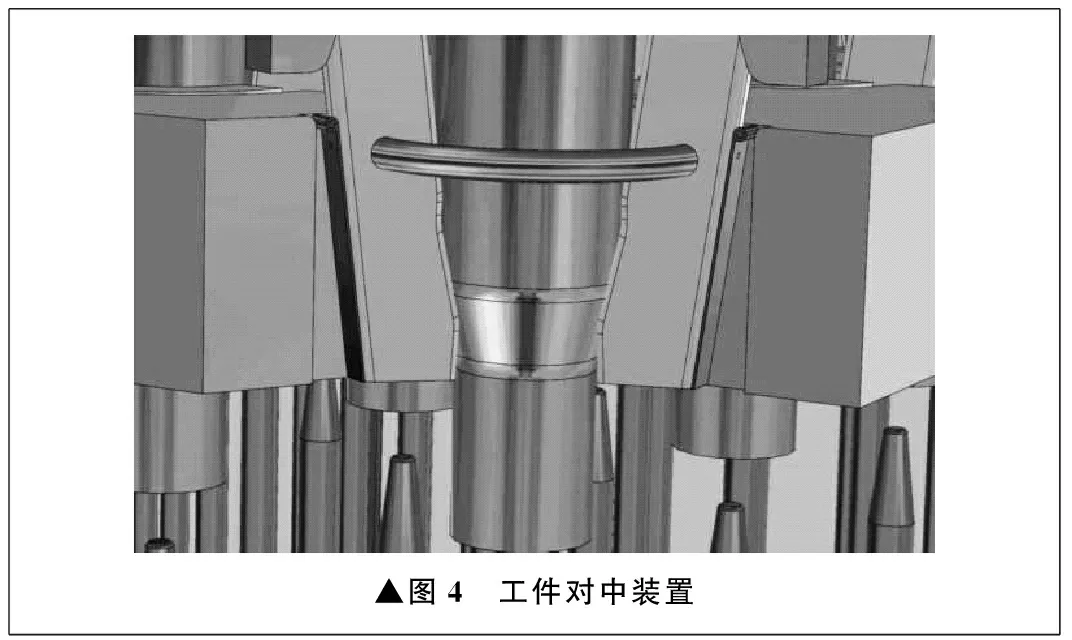

4.4 工件對中裝置

工件順向排序后,整齊插入過渡盤。為了保證工件實現豎直對中,設計了工件對中裝置,如圖4所示。在過渡盤中設計一個工件自定心模塊,在對中孔中設置一個錐度楔爪機構,依靠工件自身的重力和過渡盤的運動,保證單排13個工件順向排序后,始終豎直、準確地插入過渡盤的定位樁,并能夠在過渡盤中依靠自身重力自動楔緊。八排工件全部裝滿后,一同運輸至涂漆托盤上部,104個工件整體插裝至涂漆托盤的定位樁上。

▲圖4 工件對中裝置

在工件對中裝置中,錐度楔爪機構的結構關系到工件的對中精度。錐度楔爪機構夾持住工件后,工件允許的最大偏轉角度是衡量對中精度的重要參數,因此對錐度楔爪機構的制造和安裝精度進行了試驗驗證,以保證工件偏轉角度在-3°~3°范圍內,進而確保工件的對中精度[7-8]。

4.5 樣機試驗

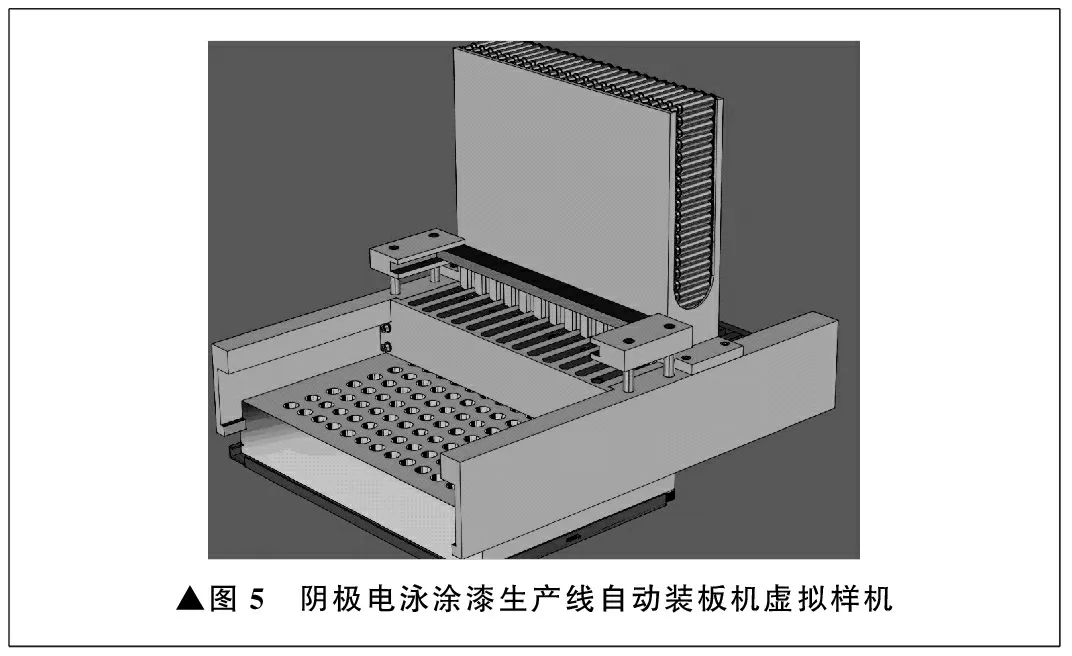

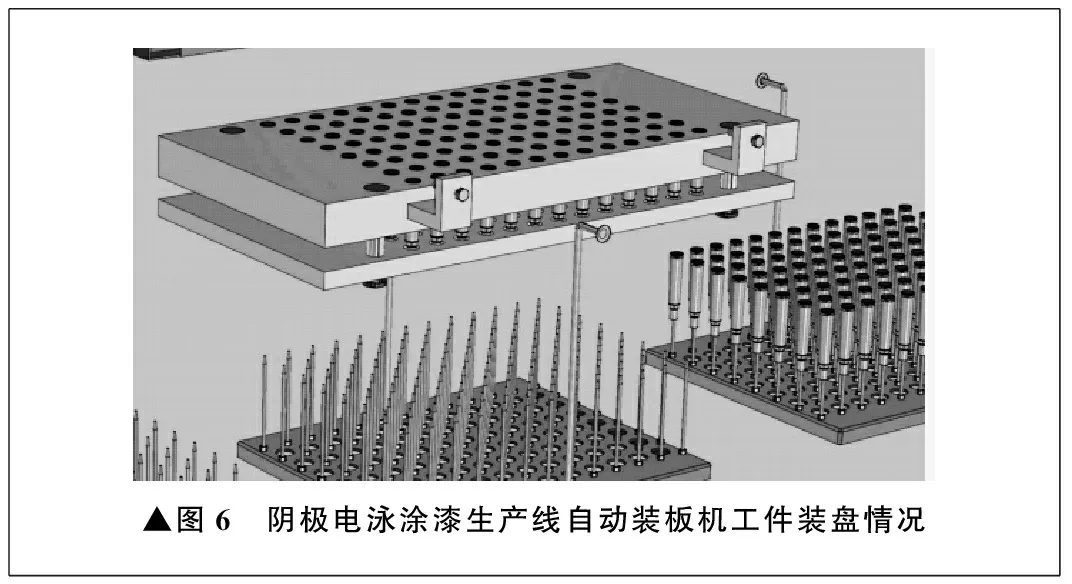

對所設計的陰極電泳涂漆生產線自動裝板機部件進行虛擬裝配、運動仿真和計算機輔助工程分析,并根據試驗情況進行設計優化,制作樣機,進行現場試驗檢測。陰極電泳涂漆生產線自動裝板機虛擬樣機如圖5所示,工件裝盤情況如圖6所示。

▲圖5 陰極電泳涂漆生產線自動裝板機虛擬樣機

自動裝板機樣機能對前序工藝處理后無序散裝的工件進行快速識別、自動分選、自動順向,順向后的工件按每排13個的要求整齊排列,然后插入過渡盤。過渡盤通過逐排遞進的方式將八排104個工件一起插裝

▲圖6 陰極電泳涂漆生產線自動裝板機工件裝盤情況

至涂漆托盤,順向、排列、定位有序進行,陰極電泳涂漆生產線的準確率和生產效率顯著提高。

自動裝板機樣機可在18 s內將104個工件準確無誤地插裝至陰極電泳涂漆生產線循環前進的涂漆托盤定位樁上,工作效率是人工的20倍。

5 結束語

陰極電泳涂漆生產線自動裝板機已完成模型設計、計算機輔助工程仿真分析、虛擬樣機裝配、樣機制作及測試,獲得了企業工藝部門的認可。設計中涉及知識產權保護的部分已申報了國家專利,包括發明專利授權兩項、實用新型專利授權五項、外觀專利授權一項。后續將進行樣機與生產線的配套測試等工作,確保按期交付,為企業解決技術難題。