20號鋼與45號鋼焊接工藝的改進

□ 周宗義 □陳雷洲 □胡正德

江蘇精亞集團 江蘇江陰 214426

1 研究背景

焊接結構在海洋工程、交通、航空航天、化工、機械等工業部門得到廣泛應用。在焊接生產過程中,焊接工藝起至關重要的作用,決定產品的焊接質量[1-2]。

針對中心軸兩端插入管體的焊接問題,軸為45號鋼,管體為20號鋼。焊接時,焊接技師一般采用普通的Q235A結構鋼焊接工藝方法。焊接結束后,發現熔敷金屬出現裂紋。中心軸是整個機組中的關鍵部件,需要承受軸向扭轉力,焊接裂紋會大大縮短零件壽命。筆者就此問題展開異種鋼材焊接工藝改進,工藝改進的關鍵點在于焊前預熱、焊后去應力緩冷處理及焊接水平。

生產過程中,焊接一般是Q235A低碳結構鋼之間的焊接,或者Q235A低碳結構鋼和20號低碳鋼之間的焊接。低碳鋼由于含碳量低,錳、硅含量低,因此一般不會因焊接而產生嚴重硬化組織或淬火組織,焊接后接頭的塑性和沖擊韌度良好。所以低碳鋼焊接時,一般不需要預熱,層間溫度和后熱不作控制,焊后也不需要熱處理,焊接性能優良。而20號鋼與45號鋼之間的焊接,屬于中碳鋼和低碳鋼之間的焊接,焊接性能較差。焊接之后,當組織因素和應力水平相同時,焊縫中氫的含量是產生裂紋的決定性因素[3]。

2 異種鋼材焊接分析

20號鋼和45號鋼之間的焊接與同種鋼材之間的焊接相比,主要區別在于異種鋼材母材因熱熔化后,母材在熔敷金屬的兩側熔化不均勻。

異種鋼材的焊接具有四個特點。

(1) 化學成分和組織不均勻。在焊接加熱過程中,兩側的母材熔化量不同,與熔敷金屬相融合的成分發生變化。焊接結構不僅與母材有關,還與填充金屬有關。焊接時,使用牌號為J422的酸性焊條,此焊條不適合用于中碳鋼的焊接,原因是酸性焊條中含硫量和含氫量高,大大增加了熱、冷裂性傾向。另一方面,在焊接熱循環的影響下,焊接接頭處各區域組織不同,在個別區域內還會產生復雜組織結構[4],如焊縫和近縫區可能產生硬脆的馬氏體組織。

(2) 性能的不均勻性。當焊接部分發生鋼材成分和金相組織變化時,會帶來性能上的不同,各種變化可能會成倍數關系變化,特別是焊縫兩側的熱影響區,其沖擊值的變化更大,高溫影響下的性能,如持久強度、蠕變強度變化也很大。中心軸在實際運行中受持續的扭力作用,焊接45號鋼時,如果焊接材料的選擇和焊接過程控制不好,產生的馬氏體組織在振動或疲勞載荷下,會產生冷裂紋。

(3) 應力場分布不均。異種鋼材的成分和組織不同,在焊接過程中,由于焊接鋼材的熱膨脹系數和導熱系數不同,在組織力和熱應力的疊加作用下,產生應力峰值,如果沒有焊后熱處理,那么極有可能導致焊接部位斷裂。

(4) 焊接后熱處理。異種鋼材焊接后,如果處理不恰當,會嚴重損壞異種鋼材接頭處的力學性能,甚至會引起開裂[5]。此次20號鋼和45號鋼屬于同類異種鋼焊接,一側母材強度較低,所需的焊后熱處理溫度也較低,而另一側母材強度及合金元素含量較高,如果溫度選擇不當,那么會使強度降低。材料強度高的接頭處,要求焊后熱處理溫度高,但同時會使材料強度低的一側母材強度降低過度。

3 焊接工藝改進

3.1 工藝要求

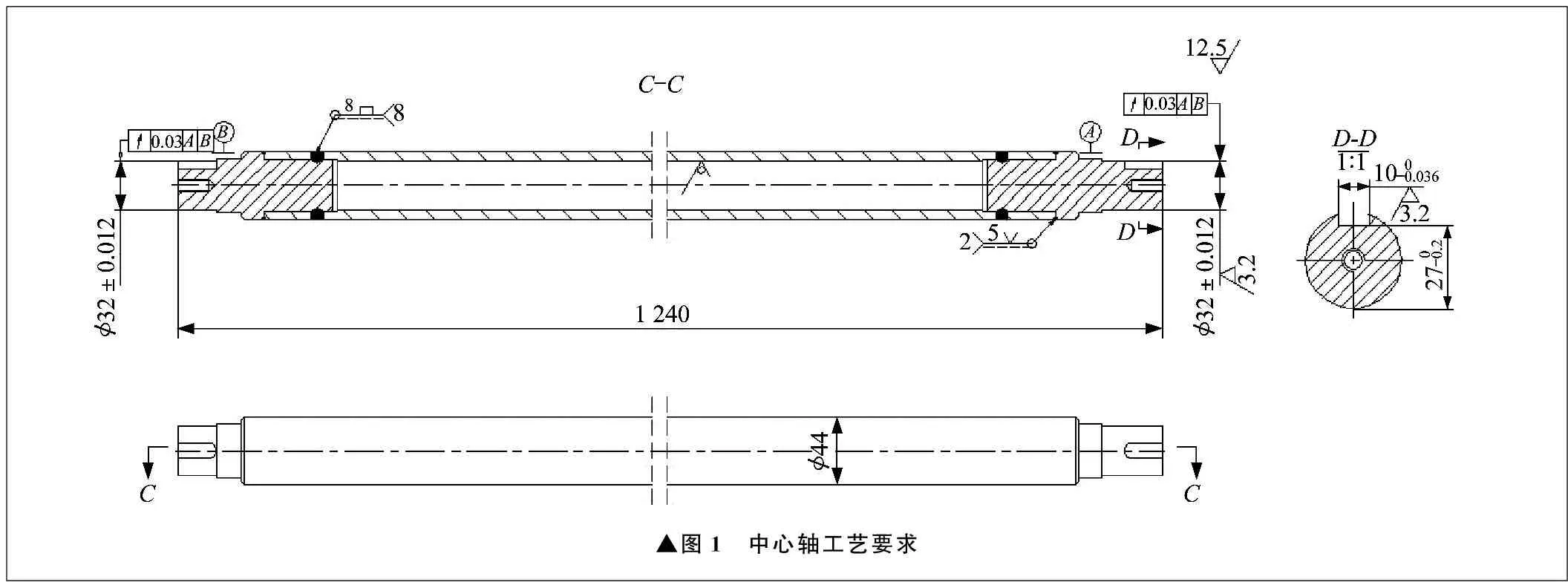

20號鋼與45號鋼的特性不同。20號鋼含碳量為0.2%,屬于低碳鋼類型,焊接性能良好。45號鋼屬于優質碳素結構鋼,屬機械用鋼,焊接性能較差。在焊接這兩種不同鋼材時,需要根據中心軸的使用工況、材料的可焊性及焊接后的變形來分析制訂工藝。中心軸工藝要求如圖1所示。

中心軸在整個機組中是關鍵部件,且受較大的扭力。設計焊接方案時,采用塞焊和V形焊兩種焊接方法,以防止零件在運轉過程中發生脫焊現象。

3.2 焊條選擇

隨著強度的升高,鋼材的塑性、韌性相應降低,接頭部分的抗裂性能隨之變化,所以選擇相適用的焊條尤為重要[6]。

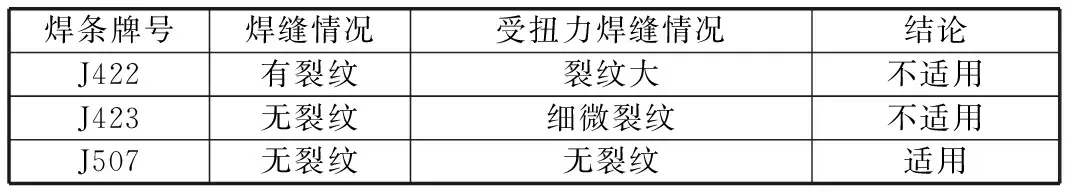

焊條有酸性與堿性的區別,試驗時,采用牌號為J422、J423、J507的三種結構鋼焊條,依次進行焊接試驗,試驗結果對比見表1。

表1 焊接試驗結果對比

根據試驗結果,選定適合20號鋼與45號鋼焊接的J507焊條,直徑為3~4 mm。根據焊條的具體使用方法,使用烘箱350~400 ℃預熱1~2 h,保溫溫度為100~150 ℃,放入保溫桶隨用隨取。

3.3 焊機選擇

根據J507堿性焊條的使用要求,選擇直流焊機,采用直流反接電源。焊條直徑為3~4 mm時,焊機電流調整為90~130 A比較合適。

3.4 焊接注意點

(1) 焊前處理。堿性焊條對油污、水氣及鐵銹較敏感,焊接前不去除,則易產生氣泡,導致焊接的效果不如酸性焊條。所以焊接前需要打磨焊接處兩側20 mm范圍,去除油污、水氣及鐵銹。

(2) 預熱。預熱有利于降低中碳鋼熱影響區的硬度,防止產生冷裂紋,是焊接中針對碳鋼的主要工藝措施。預熱還能改善焊接接頭的塑性,減小焊后殘余應力。通常35號鋼和45號鋼的預熱溫度為150~250 ℃,當含碳量高或因厚度和剛度增大,裂紋傾向增大時,可將預熱溫度提高至 250~400 ℃ 。若焊件體積太大,整體預熱有困難,則可進行局部預熱,局部預熱的加熱范圍為焊口兩側各150~200 mm。中心軸預熱溫度為150 ℃,采用火焰加熱的方式,加熱范圍為焊接坡口處兩側100 mm范圍。

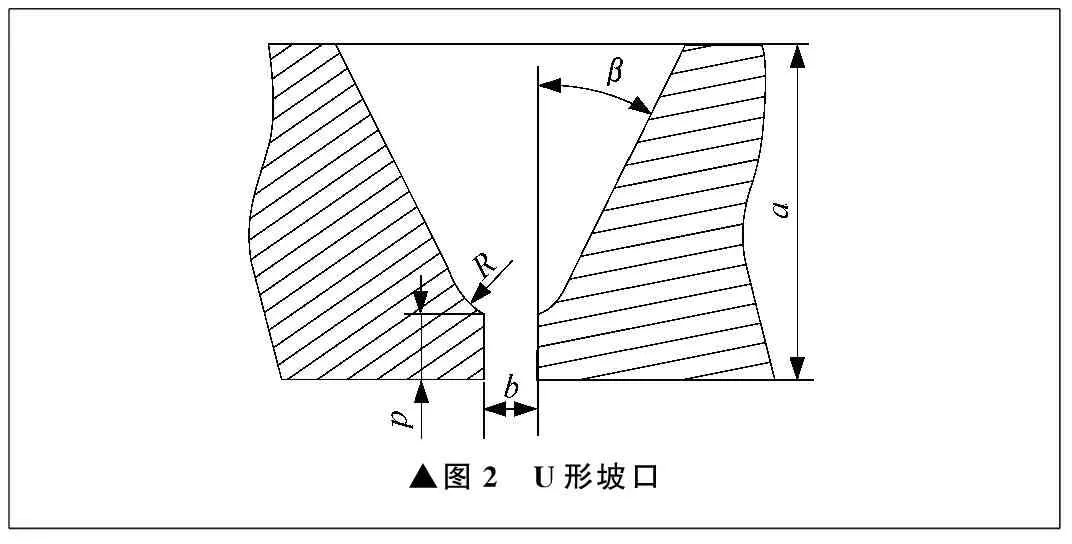

(3) 坡口形式。將焊件盡量開成 U 形坡口進行焊接,U形坡口如圖2所示。圖2中,a為材料厚度,b為0~3 mm,p為1~3 mm,R為6~8 mm,β為1°~8°。如果鑄件有缺陷,那么鏟挖出的坡口外形應圓滑,目的是減小母材熔入焊縫金屬中的比例,以降低焊縫中的含碳量,防止裂紋產生。

(4) 焊接工藝參數。由于母材熔化到第一層焊縫金屬中的比例高達30%左右,因此第一層焊縫焊接時應該盡量采用小電流,減慢焊接的速度,以減小母材的熔深。

3.5 焊后熱處理

焊后對焊件應立即進行消除應力的熱處理,特別是對于有一定厚度的焊件、高剛性結構件,以及高動載荷或沖擊載荷下工作的焊件而言,消除應力更為重要。消除應力的熱處理可以采用回火處理,回火溫度為600~650 ℃。對于中心軸而言,不需要回火處理,采用緩冷的方式進行熱處理就可以消除應力。

▲圖1 中心軸工藝要求

▲圖2 U形坡口

焊接完成后,立即將零件埋入雞毛灰、蛭石粉、珍珠巖粉或石灰粉等保溫介質中,緩慢冷卻1~2 h,同時視情況進行消氫處理,完成整個工件的熱處理工作。

4 結束語

筆者對20號鋼與45號鋼焊接時出現的問題進行分析,制訂合理的焊接工藝,以提高生產質量。在低碳鋼和中碳鋼焊接時,出現冷裂紋是主要的問題。為了減少裂紋的出現,宜采用以中碳鋼的焊接工藝特點為主的工藝方法,并采用堿性焊條焊接,焊接后用榔頭敲擊及采用緩冷,防止冷裂紋產生。

通過實踐,確認改進后的工藝合理,可以使用現有工具完成20號鋼與45號鋼異種鋼材的焊接,符合現代企業在不降低產品質量的前提下降本、節支的要求,提高了企業的競爭力[7-10]。