輪胎白胎側氣泡的產生原因及解決措施

何新鋒

(萬力輪胎股份有限公司,廣東 廣州 510940)

輪胎氣泡一般會發生在胎側、胎肩和胎圈部位,氣泡如不及時處理,會影響行車安全,嚴重時還有爆胎的危險[1-2]。白胎側氣泡比黑胎側氣泡更危險,因為白胎側膠料的特殊性,使其產生的氣泡面積往往比黑胎側更大[3-4]。

本工作通過研究白胎側氣泡的分布規律,分析其產生原因,以改善生產過程中的工藝條件,從而達到減少白胎側氣泡的目的。

1 白胎側氣泡分布規律

1.1 成品外觀檢驗及其修補打磨跟蹤分析

經過5年從原材料到成品外觀跟蹤檢驗發現,白胎側氣泡的產生存在一定的規律,即60%的氣泡集中在白胎側覆蓋膠邊部(見圖1),40%的氣泡分布在白胎側內部(見圖2)。

圖1 白胎側覆蓋膠表層氣泡

圖2 白胎側內部氣泡

1.2 白胎側口型存在的問題

白胎側中的凹槽位置造成覆蓋膠貼合后產生氣泡,通過對白胎側口型斷面進行分析發現,白胎側口型邊部厚度比白胎側膠料標準增大約0.5 mm。

由此可見,雖然白胎側厚度擠出尺寸標準,但在擠出過程中,受白胎側膠料特性影響,白胎側膨脹造成白胎側膠料面積發生變化而使厚度增大約0.4 mm,白胎側口型邊部由于白胎側膠料脹大而造成覆蓋膠貼合后產生氣泡。

1.3 白胎側氣泡分布位置

對48條白胎側氣泡不良成品進行脫層分布位置統計,胎側邊部、成型接頭、中間位置和其他位置的白胎側氣泡成品分別為42,3,1和2條,分別占氣泡不良成品的87.50%,6.25%,2.08%和4.17%。可以看出,大部分氣泡分布在胎側邊部,其他位置則比較少,中間位置的氣泡主要是受膠料影響造成的。

2 白胎側邊部氣泡的產生原因

2.1 原材料和膠料質量的影響

白胎側的主要膠料是PD577N和PD597N,其中PD577N是白胎側膠料,PD597N是下層膠和覆蓋膠。如果PD577N有雜質或粉團污染,則會產生氣泡,如圖3和4所示。

圖3 白胎側膠料粉團狀氣泡

圖4 白胎側膠料不粘造成的脫層

白胎側膠料PD577N在煉膠專用機臺上生產,造成粉團狀氣泡的主要原因是膠料混煉不均勻、膠料生產到部件擠出的停放時間過長。

2.2 覆蓋膠的影響

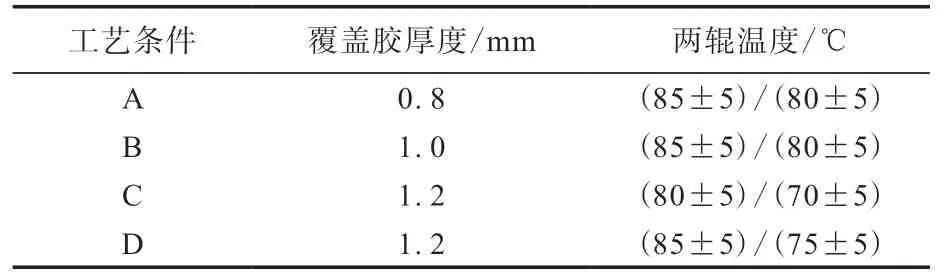

白胎側擠出時,白胎側覆蓋膠邊部氣泡占氣泡總數的87.5%,這與生產過程中的工藝條件有關。設定了4種白胎側覆蓋膠厚度進行工藝條件試驗對比,如表1所示。

表1 白胎側覆蓋膠厚度和兩輥溫度

按4種工藝條件各生產50條相同規格的試驗輪胎,并對其進行充氣試驗(充氣壓力為0.85 MPa)。采用工藝A—D生產的輪胎白胎側脫層數量分別為6,1,8和2條。可以看出,采用工藝B擠出的白胎側氣泡有一定程度的改善。在白胎側擠出時,兩輥覆蓋膠的厚度偏小,造成表層氣泡增加,采用工藝B,可以減少拉伸偏薄造成的氣泡脫層。采用工藝D,可以有效減少表層氣泡,如圖5所示。

圖5 工藝D試驗輪胎

采用工藝A,覆蓋膠厚度不夠;采用工藝C,兩輥溫度過低,加上白胎側口型設計上存在問題,造成成品白胎側氣泡、脫層現象比較嚴重。

3 解決措施

3.1 控制白胎側覆蓋膠厚度

白胎側氣泡脫層主要集中在白胎側邊部位置,減少白胎側氣泡的產生必須要嚴格控制覆蓋膠厚度,包括貼合前后的厚度。在擠出工藝中要兼顧供膠均勻性檢查和擠出兩輥出片厚度控制,對于兩輥供膠,堆積膠量不能超過兩輥平面高度;對于出片厚度,要注意兩輥速比和單輥速度,同時要保證貼合牢固,防止兩輥速度不匹配而引起相應覆蓋膠的局部拉伸。根據實際生產需要,覆蓋膠厚度以0.8~1.0 mm為宜。

3.2 縮短膠料停放時間

膠料停放時間長會導致粘性降低,這是造成胎側氣泡產生的原因之一。一般白胎側膠料停放時間為8 h~7 d,通過試驗發現停放時間以3 h~3 d為宜。縮短膠料停放時間是保證白胎側粘性的有效方法。

3.3 調整覆蓋膠貼合設備

采用擠出工藝生產白胎側,覆蓋膠必須有足夠的壓力才能保證貼合沒有氣泡,考慮到覆蓋膠在貼合中的作用,貼合時必須增加壓力控制裝置才能解決白胎側口型設計上存在的問題,增加壓輥壓合裝置加壓邊部,可有效減少邊部氣泡脫層。

4 結語

通過成品外觀檢驗、充氣試驗等方法對白胎側氣泡的分布規律及其產生原因進行分析,采取控制白胎側覆蓋膠厚度、縮短白胎側膠料停放時間、調整覆蓋膠貼合設備等措施,可以有效地減少白胎側氣泡。