天津市Z4線U型軌道梁靜載試驗研究

趙鴻陽

(西南交通大學,四川成都 610031)

U型梁作為一種新穎的下承式橋梁結構,廣泛應用于現代城市的軌道交通建設中。與傳統的T型梁和箱梁相比,U型梁能夠有效阻隔輪軌噪音,具有降低建筑高度,降低運營成本,提升行車安全性、外形美觀等優點[1]。自2009年國內首次應用U型斷面的橋梁結構以來,U型梁的預制與施工技術日趨成熟。與傳統的槽形梁類似,U型梁的空間結構及其受力特性復雜。在荷載作用下,主梁兩側腹板受到彎、剪、扭耦合作用,底板除了受到雙向彎曲和扭轉作用外,還會和腹板共同參與受力。此外,兩側腹板存在不對稱性;U型梁只在縱向張拉預應力鋼束,而不在橫向布置。針對U型梁復雜的結構形式和受力特性,對結構在工程運營中的受力和變形情況進行建模分析和模型靜載試驗十分重要[2]。同時,也可以為今后U型梁的設計及施工技術的優化改善提供重要的依據。

1 試驗方案設計

1.1 試驗梁簡介

本次靜載試驗的試驗梁選自濱海新區軌道Z4線一期工程高架區高架橋梁,為單線薄壁開口U型梁,標準跨徑30m,梁高1.8m,梁寬5.395m。梁體底板與腹板厚度均為26cm,梁端加厚段底板厚度為40cm。其制作工藝為全先張拉預應力施工,在天津市為首例。梁體采用C55混凝土,預應力鋼束采用直徑15.20mm的低松弛高強鋼絞線,底板鋼束布設分為兩層,共100束。

1.2 試驗目的

為了解U形梁制作過程中的性能以及正常使用狀態下的強度及剛度等性能,以跨度30m的U型梁為試驗對象,測試該梁在制作過程中的各個施工階段的應力(增量)、變形(增量)情況,以驗證設計,指導施工。梁制作完成后,進行抗彎靜載試驗,研究U形梁在正常使用狀態和其他受力階段的性能,為該類梁在軌道交通中的應用積累經驗數據。

1.3 測點布置

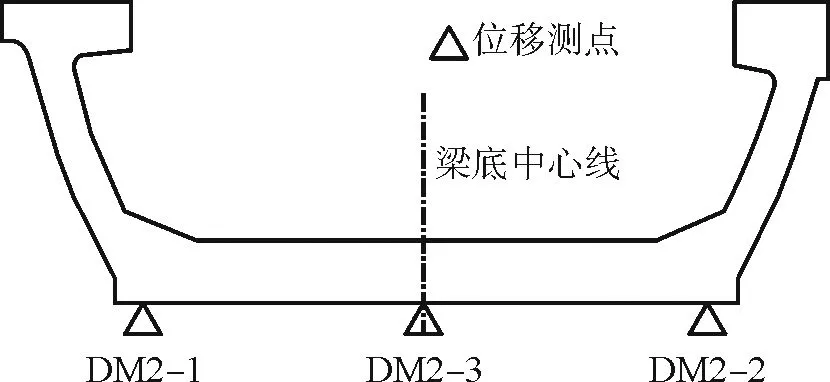

總結以往U型梁靜載試驗的測試經驗,本試驗采用機電百分表在跨中以及支座斷面處布置位移測點(圖1、圖2)。

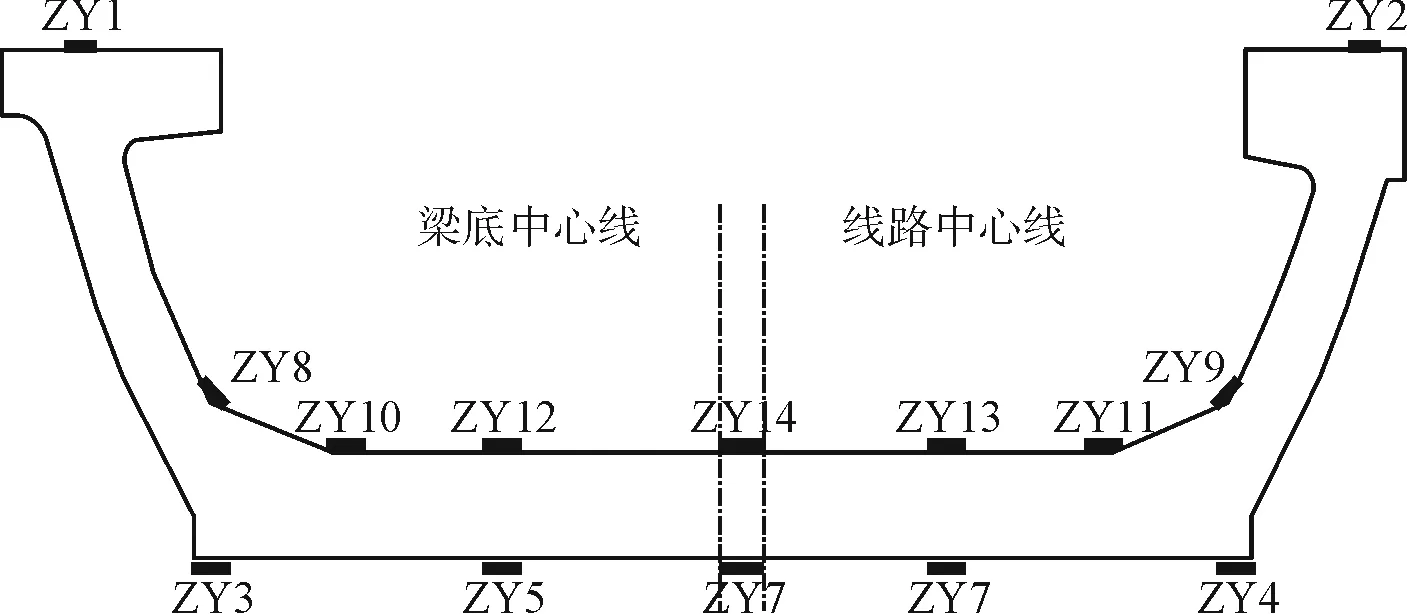

應變測試采用在試驗梁表面粘貼電阻應變片和底板預埋振弦式混凝土傳感器兩種方式,其中底板預埋的振弦式混凝土計用于測量鋼絞線放張后的有效預應力。應變測點的斷面布置圖如圖3所示。

圖1 支點處撓度測點布置

圖2 跨中處撓度測點布置

圖3 跨中應變測點布置

在各荷載工況的加載過程中,觀察梁體底部是否有裂縫產生,并采用裂縫觀測儀觀測裂縫的寬度和深度。

1.4 試驗加載

本試驗采用千斤頂模擬五點集中力進行加載[3],加載千斤頂下端墊40cm×40cm×2cm的傳力鋼板,鋼板下設置厚度為40cm的木方枕木,長度及寬度略大于傳力鋼板。加載裝置示意圖如圖4所示。

圖4 30 m U梁加載示意(單位:cm)

靜載試驗加載工況共以下四個:預應力筋放張后梁體有效預應力測試(工況一);1.0倍設計荷載滿足跨中最大彎矩加載(工況二);1.2倍設計荷載滿足跨中最大彎矩加載(工況三);1.0倍設計荷載下支座不均勻沉降滿足跨中最大彎矩加載(工況四)。

2 理論計算模型

U型梁作為一種空間異形結構,在荷載作用下受力行為復雜。為準確分析試驗梁在各個荷載工況下的受力及位移情況,本試驗采用有限元通用軟件ANSYS進行建模分析。混凝土采用實體單元Solid45進行模擬,預應力鋼絞線則采用桿系單元Link8進行模擬,并將混凝土及預應力筋鋼絞線節點耦合以模擬粘結。全梁模型共 68 483個單元,模型示意圖如圖5所示。

圖5 ANSYS模型示意

3 試驗結果分析

3.1 有效預應力測試

在預應力鋼絞線放張后,對之前在5個斷面預埋的振弦式混凝土傳感器進行測試。跨中斷面底板有效預應力實測值及理論計算值對比如圖6所示。

圖6 跨中斷面有效預應力實測值與理論值對比(單位:MPa)

在梁體混凝土強度達到設計強度的80 %后放張預應力鋼絞線,底板有效預應力在縱向分布上,跨中斷面最大,為7.5MPa左右;由上圖可知,在橫向分布上,與跨中斷面類似,各測試斷面均為靠近左右兩側腹板位置處較大,靠近底板中間處較小。試驗測得的梁體有效預應力與理論模型計算值相比基本接近,印證了建模計算的正確性。

3.2 1.0倍設計荷載加載

在1.0倍設計荷載下,滿足跨中彎矩最大和支點剪力最大,所測得的跨中位移增量隨荷載的增加基本呈現線性相關,說明試驗梁的應力應變均處于彈性階段。表1、表2給出了跨中斷面梁體底板的應力及豎向位移的測量值與理論值。由表中數據可知,底板上、下緣應力的實測值與模型計算值較為接近。底板下緣應力小于C55混凝土開裂應力,且試驗過程中梁體底部并未發現裂紋,說明梁體在正常使用狀態下抗裂性較好。

3.3 1.2倍設計荷載加載

在1.2倍設計荷載作用下,底板仍未出現裂縫,且底板應力及豎向位移仍隨荷載的增加基本呈線性增加的趨勢,說明梁體仍處于彈性階段。該工況下加載至1.44倍設計荷載時,底板下緣跨中位置處首次發現縱向裂縫,寬度約為0.02mm,長度約為9cm。直至該工況加載完畢,底板下緣肉眼可見數條縱向裂縫,但未發現橫向裂縫。

表1 跨中斷面實測應力σs與理論計算應力σl對比 MPa

表2 實測位移與理論計算位移對比 mm

3.4 1.0倍設計荷載支座不均勻沉降滿足跨中最大彎矩加載

該工況以降低一處支座的墊板高度的方式來模擬實際運營過程中可能發生的支座不均勻沉降情況。該工況下,跨中斷面底板下緣最大縱向拉應力為2.98MPa,跨中斷面處豎向位移為19.056mm。整個加載過程當中梁體結構整體并未發現橫向裂縫,也未發現新增縱向裂縫。支座處剪應力小于設計強度且四個支座附近均未發現斜裂縫。

4 結論

(1)預應力鋼絞線放張后,梁體跨中斷面有效預應力為7.5MPa左右,且結構在跨中斷面處上撓9.8mm與理論模型計算結果基本接近,滿足設計要求。由于U型梁截面空間效應的影響,結構斷面上有效預應力分布規律為底板中間處較小,靠近兩側腹板處較大。

(2)在1.0倍設計荷載作用下,梁體結構整體處于彈性階段,說明梁體具有良好的施工強度及剛度,能保證其在運營荷載下的正常使用。

(3)在1.2倍設計荷載作用下,梁體整體并未發現裂縫,說明結構具有良好抗裂性。梁體的縱向裂縫出現的荷載為1.44倍設計荷載;梁體在試驗全程并未出現縱向裂縫。

(4)在不均勻沉降荷載工況下,支座處剪應力小于設計抗剪強度,且支座附近并未發現斜裂縫,梁體整體結構抗剪性能滿足要求。