堅硬圍巖隧道施工中超欠挖的影響因素及控制措施

楊永剛

(貴州大學明德學院,貴州貴陽 550025)

1 工程概況

貴陽思丫河隧道屬于貴安新區大學城思丫河截污管道工程的一部分。隧道全長182m,洞身橫斷面采用“直墻+半圓拱+仰拱”型式,凈寬×凈高=3.0m×3.0m。隧區位于溶蝕~侵蝕殘丘河谷地貌,隧道全段為中風化白云巖,巖體節理裂隙較發育,巖體呈塊狀~短柱狀,圍巖分級為Ⅳ級。根據圍巖分級及地質條件,本項目采用了鉆爆法施工。

2 隧道超欠挖的概念及弊端

2.1 隧道超欠挖的概念

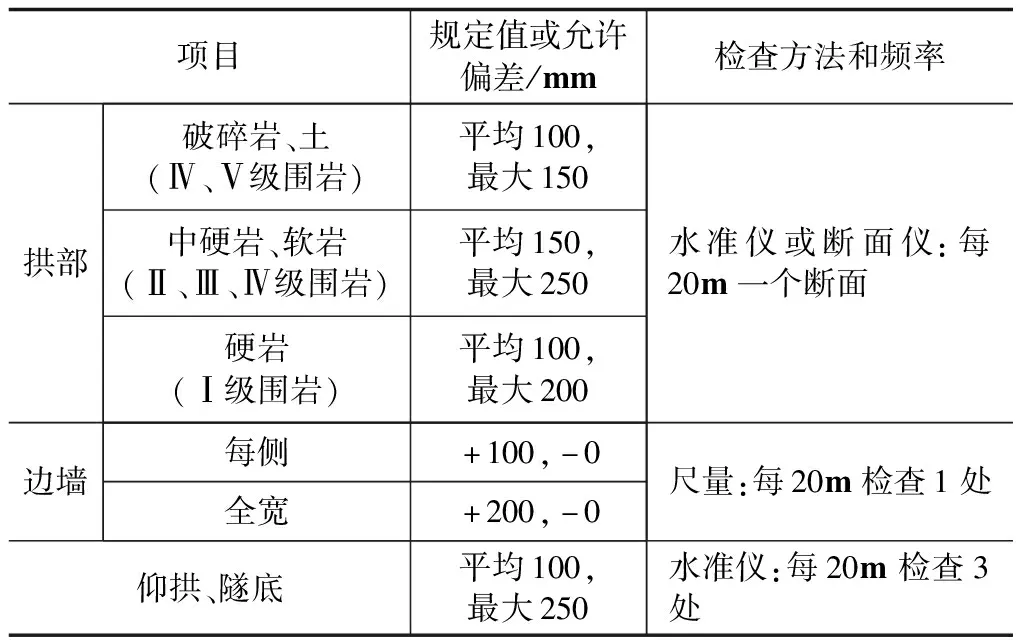

所謂隧道超挖即指實際開挖輪廓大于設計輪廓,而隧道欠挖則是指實際開挖輪廓小于設計開挖輪廓。現行JTGF60-2009《公路隧道施工技術規范》條文6.3.1規定,應嚴格控制欠挖。拱腳、墻角以上1m范圍內斷面嚴禁欠挖,同時JTG/TF60-2009《公路隧道施工技術細則》條文6.3.1規定[2]:當巖層完整、巖石抗壓強度大于30MPa并確認不影響襯砌結構穩定和強度時,允許巖石個別突出部分(每1m2內不宜大于0.11m2)欠挖,但其隆起量不得大于50mm。JTGF60-2009《公路隧道施工技術規范》條文6.3.2規定:應減少超挖,不同圍巖地質條件下的允許超挖值及檢查方法和頻率規定見表1[1]。

2.2 隧道超欠挖的弊端

對于因施工控制不當引起的斷面超挖而言,不僅增大了圍巖的損傷程度,而且由于局部挖掉圍巖會產生應力集中問題,同時因出渣量和襯砌量增多而提高工程造價。超挖還給后續噴射混凝土、張掛鋼筋網及防水板等工序增大了作業難度。另外,對于超挖部分,還需采用混凝土進行填補,而在工程計量支付時,對于設計未考慮的超挖工程量,甲方是不予考慮的。因此,施工單位在處理超挖時,不僅增加了施工成本,同時因工程量的增加、工序作業難度增大等因素,對其施工進度也有著不利影響。對于欠挖而言,施工單位還需對其進行修整處理,這就造成了額外的人工、設備臺班等消耗,而且在處理欠挖過程中若措施不當,還有可能造成超挖。

3 隧道超欠挖的影響因素

表1 平均和最大允許超挖值

3.1 人為因素

(1)測量放樣人員的業務素質。在測量放樣過程中,若測量人員在偏差控制時不嚴謹,導致放樣開挖輪廓線偏離設計開挖輪廓線,若放樣輪廓線向某一側偏移,則會造成該側超挖,另一側欠挖。

(2)鉆機操作人員的業務素質。若鉆眼位置與放樣眼位不吻合、鉆桿外插角控制不準確,同時對鉆孔深度控制不嚴謹,這均會導致超欠挖。

(3)爆破人員的業務素質。若爆破人員未嚴格按爆破專項施工方案進行作業,這也會導致超欠挖。

(4)施工管理人員的業務素質。在隧道開挖過程中,若技術管理人員不在崗、在崗不作為或在施工現場,未能及時發現可能導致隧道超欠挖的情況,這將造成現場管理處于失控狀態,從而發生超欠挖。

3.2 機械設備因素

(1)鉆機設備。在本項目上,施工單位在早期使用了較為陳舊的鉆機,導致在鉆孔時故障頻出,不僅造成炮孔成型質量較差,而且直接影響到后續爆破效果。

(2)鉆孔臺車設備。在鉆孔臺架制作時,未準確結合斷面尺寸及充分考慮操作人員的作業空間,導致在鉆孔時,發生操作困難,從而造成孔眼及外插角不準確,最終產生超欠挖。

(3)測量設備。控制超欠挖主要是開挖輪廓線(或周邊孔線)的精度要控制好,若在測量放線時所采用儀器不能充分保證中線和高程的準確,未采取正確的方法來保證輪廓線位置的準確,這將造成超欠挖。

3.3 施工組織管理因素

(1)在項目實施前期,施工單位未編制相應的施工方案,僅憑現場所謂的經驗進行施工,加之組織機構不健全,質量保證體系缺失,加之現場技術人員質量管理意識淡薄,未嚴格按設計及規范進行現場監管,在此期間,超欠挖現象較為嚴重。

(2)爆破方案未及時調整。當圍巖狀況發生變化后,未對爆破技術參數進行及時調整,全憑現場施作人員經驗進行操作,這也導致了部分超欠挖。

3.4 地質變化因素

受客觀因素的影響,前期未及時開展超前地質預報工作,無法準確判別掌子面前方的地質情況,只能根據現狀掌子面的巖體情況進行爆破作業,由于圍巖節理發育,結構復雜,造成了局部超欠挖。

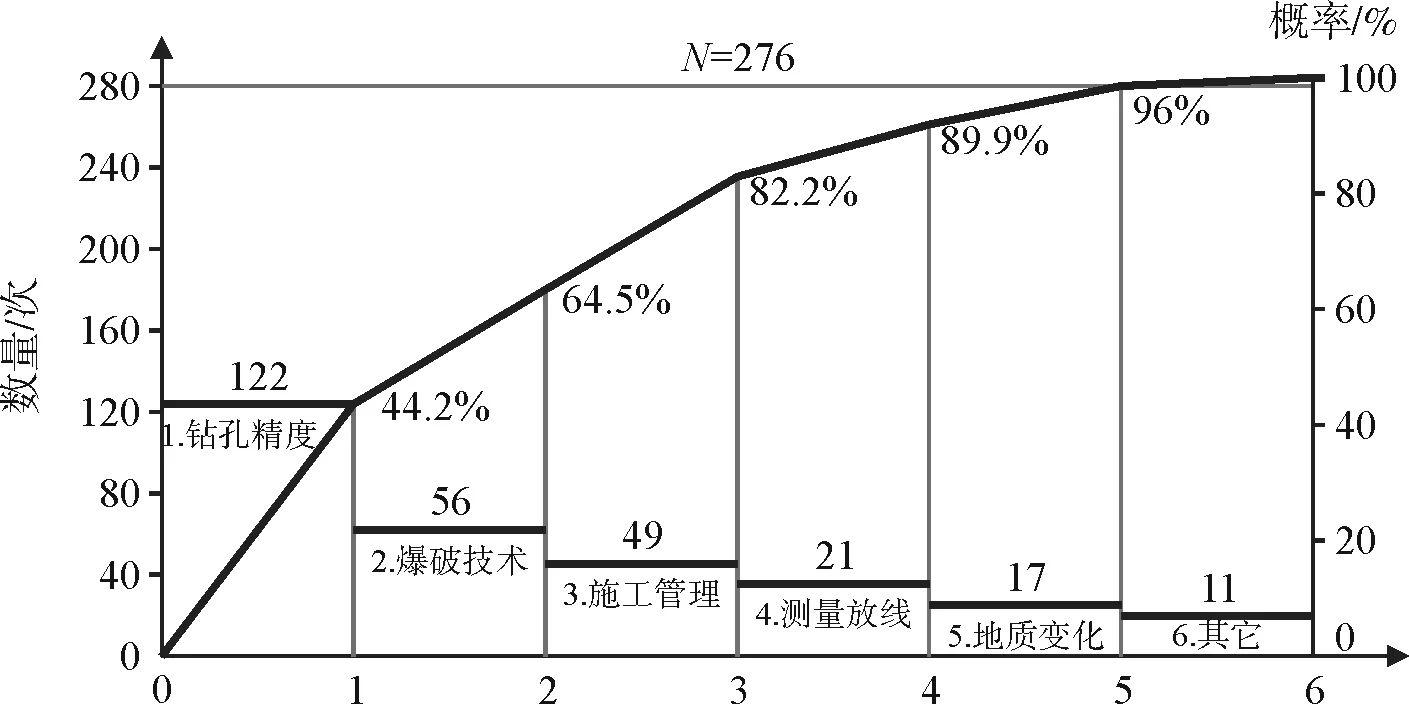

統計分析表明(圖1),在影響隧道超欠挖的諸因素中,鉆孔精度對超欠挖影響最大(44.2 %),其次是爆破技術(20.3 %),施工管理(17.7 %),測量放線(7.7 %),地質變化(6.1 %)等,前3項影響因素占了82.2 %,由此可見,控制超欠挖的重點是控制鉆孔精度、爆破技術和施工管理[3]。這與本項目施工實際情況也是吻合的。

圖1 超欠挖影響因素統計分析

4 隧道超欠挖的控制措施

4.1 測量控制措施

控制測量及放樣測量是控制開挖的前提條件。施工中,應嚴格按照JTG/TF60-2009《公路隧道施工技術細則》規定進行控制測量及放樣測量,其方法是:采取激光指向儀控制隧道掘進方向,提高中線、高程精度;提高開挖輪廓線放樣精度,并應對所用儀器進行定期校核,同時應提高測量人員的責任心及操作水平,從而達到減少或消滅因儀器及人為因素對超欠挖的影響。

4.2 爆破控制措施

4.2.1 爆破專項設計方案

有關資料對國內外上百座隧道的超欠挖統計結果表明,爆破技術對超欠挖影響是很大的。如控制爆破與普通爆破相比,超挖約減少47.3 %。普通爆破平均超挖為38.7cm,最大超挖達76cm,而控制爆破平均超挖為20.4cm,最大超挖為37cm。所以在爆破專項設計方案中,應根據地質條件、開挖斷面、進尺、爆破器材并結合地表環境特點等明確爆破方法、爆破方式及各種爆破參數,同時隨著隧道的掘進,應根據每循環信息的反饋,對爆破方案進行優化調整。

4.2.2 控制打孔精度,提高鉆孔技術水平

鉆孔技術對隧道超欠挖的影響主要是周邊炮孔的外插角θ、開口位置e和鉆孔的深度L,它們與超欠挖高度(h)有如下的關系:

h=e+Ltan(θ/2)

(1)

式(1)表明,隨外插角θ和鉆孔深度L的增大,h也隨之增大。

θ和L主要取決于司鉆人員的操作水平和所采用鉆機的某些性能,若最小平均超挖按7cm計,如L=3m,則外插角θ=4.55°;如L=5m,則θ=2.65°。顯然,一般的人工操作水平是難以達到的。因此,為確保控制θ,這一定要努力提高司鉆人員的操作水平和責任心,并借助激光指向儀、側斜儀輔助定向。

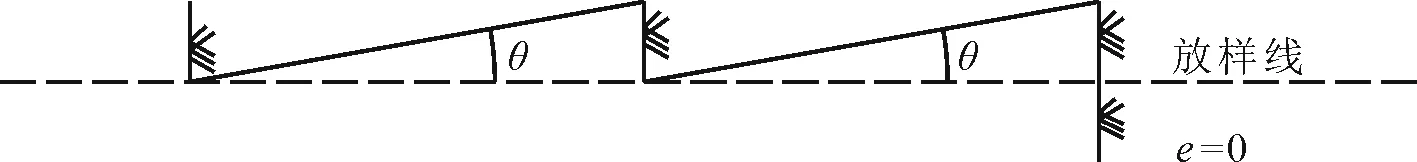

實際施工中,e有三種情況(圖2),其出現機率和差值大小則主要決定于鉆孔水平。第一種情況(a)不影響超欠挖;第二種(b)情況時,將使超挖增加一個e值,而第三種情況(c),將使超挖減小一個e值,而出現欠挖。

(a)e=0

從實際施工的經驗看,控制θ是比較困難的,但控制e值是可能的,因而,鉆孔時應先定位,后鉆進,并在掌子面上完整醒目地標出周邊孔位線,把e控制在較小范圍內(約在2cm)是可能的。

在臺車就位前用全站儀在隧洞底測出與隧洞中線平行的臺車軸線位置,將臺車按測設位置準確定位,開孔位置不能超過±2cm,炮眼軸線以激光指向導向,鉆周邊孔時插上炮桿,使側墻孔在一條垂線上,施工時由合格的司鉆人員來領鉆,禁止司鉆僅用目測量。鉆孔時,派專人校核,測量工程師跟蹤服務,這樣,對于控制超欠挖是極為有效的。

4.2.3 加強地質預報工作

配備一名地質工程師進行掌子面地質描述,對巖性、地層結構、裂隙節理發育情況及水文地質情況作出描述,并配合有關設備或儀器作出開挖前方的地質預報,協助爆破人員修正和改善裝藥參數,提高爆破精度,達到控制超欠挖的目的。

4.2.4 堅持斷面檢測及信息反饋

開挖放炮后,及時了解斷面超欠挖情況、爆破效果等,以便制定下一個循環的改進措施。用激光斷面儀檢測爆破斷面的誤差程度,將其測得的斷面與設計開挖斷面進行比較,得到這個循環的最大超挖、最大欠挖、平均線性超挖等數據,并準確標出超欠挖部位的位置,提醒司鉆人員糾正偏差,根據信息反饋及時調整鉆爆參數,優化鉆爆設計。

4.3 設備控制措施

盡量采用先進且性能良好的鉆孔設備,如采用計算機控制的鑿巖臺車來鉆孔,以提高炮孔的成型質量。同時根據隧洞斷面尺寸、炮眼設計位置、司鉆人員所需空間,對鉆孔臺車進行合理設計,此外由于鉆孔作業覆蓋空間有限,以及受隧道形狀的影響,拱部180 °范圍內,應控制上仰角,而在兩側邊墻部位則應控制水平的外插角,對底板則應注意下插角,從這個意義上說,采用門架式鑿巖臺車較臂式鑿巖臺車效果好。

4.4 施工組織管理控制措施

施工前,應建立、健全施工組織管理機構及質量保證體系,明確各崗位職責,強化管理人員的質量控制意識。對測量放樣、鉆孔、裝藥等工序,應形成有關跟蹤管理制度,真正做到有章可循、有據可查,只有這樣,才能將眾多影響超欠挖的因素置于可控狀態,達到爆破設計的基本要求。

5 結論

隧道施工最重要的原則是如何保護好圍巖,最大限度減少爆破對圍巖的損傷,其重要標志就是控制好隧道的超欠挖。控制隧道的超欠挖是隧道施工的重點及難點,除了自然客觀的地質條件因素外,只要從施作人員、技術控制及組織管理方面加強控制,隧道的超欠挖是可以做到可控的。針對本項目實施前階段,施工方控制超欠挖的措施及意識不強,導致出現了較多的超欠挖情況,不僅增加了施工成本,同時對整個隧道工期也有較大影響,后續加強了施工質量控制意識,通過對各施工人員進行培訓、設備調換以及過程監督等控制措施后,超欠挖得到了明顯的改善,同時也使得后續工效有了顯著的提高。