常村煤礦選煤廠提高煤泥灰分改造實踐

馬 超

(潞安環能股份公司 常村煤礦,山西 長治 046102)

常村煤礦選煤廠隸屬于潞安環保能源開發股份有限公司常村煤礦的礦井型選煤廠,在2013年經擴能改造以后,采用重介+粗煤泥分選+浮選和跳汰+粗煤泥分選+浮選的雙系統雙工藝,原煤入選能力為600萬t/a,其中跳汰系統原煤入選能力300萬t/a,重介系統原煤入選能力300萬t/a。主要產品為噴吹煤,副產品包括中煤、煤泥、矸石。

1 存在問題

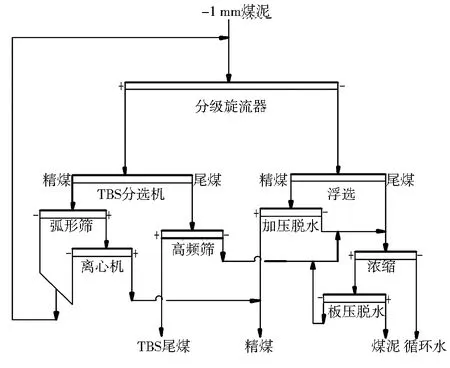

煤泥灰分指標為28%~30%,造成部分低灰分煤泥的損失。常村煤礦選煤廠煤泥水處理系統分為粗煤泥分選系統和浮選系統。-1 mm經分級旋流器分級后,1~0.35 mm的粗煤泥經TBS分選機分選出粗精煤和尾煤,粗精煤經弧形篩+煤泥離心機兩級脫水得到粗精煤產品,弧形篩篩下水和離心機離心液返回至原生煤泥桶;尾煤經高頻篩脫水得到尾煤產品,高頻篩篩下水進入濃縮系統。0.35~0 mm的細煤泥經浮選得到浮選精煤和浮選尾煤,浮選精煤經加壓過濾機脫水得到浮選精煤產品,濾液水進入濃縮系統;浮選尾煤經濃縮+壓濾得到煤泥產品,濾液水進入濃縮系統,具體工藝見圖1。

經過工藝分析,煤泥產品的主要來源是濃縮底流,而濃縮底流中包含TBS尾煤高頻篩篩下水、加壓過濾機濾液水、浮選尾煤以及跳汰系統運行過程中的撈坑溢流水四部分。

2 原因分析

常村煤礦洗煤廠煤泥水處理系統進入濃縮池的入料主要包括浮選尾煤、TBS尾煤高頻篩篩下水、加壓過濾機濾液水、跳汰洗煤系統運行過程中的部分撈坑溢流四部分,經過對這四部分入料分別采樣并進行采樣沉淀、化驗分析灰分以及濃度檢測,結果見表1。

圖1 煤泥水系統工藝流程

表1 煤泥灰分統計 %

經過對上述四部分入料分析,加壓過濾機濾液水和撈坑溢流的灰分低于煤泥灰分指標,尤其是加壓過濾機濾液水比較低。經過采樣檢測,加壓過濾機濾液水濃度在50~60 g/L、撈坑溢流濃度在30~40 g/L。撈坑溢流濃度偏低,在跳汰系統運行過程中有部分進入濃縮池。

3 改造措施

經過對煤泥組成部分分析對比,最大限度減少加壓過濾機濾液水和撈坑溢流進入濃縮池的量,優化提高浮選尾煤灰分是此次改造的關鍵。基于以上分析,采取以下措施實施改造:

1) 加壓過濾機濾液水部分。加壓過濾機主要用于處理浮選精煤脫水,濾液水自流排至濾液池,通過泵直接排至濃縮入料,該部分濾液水中包含的部分細粒低灰煤泥,影響造成煤泥產品灰分偏高。通過管路工藝改造,優化工藝,改變加壓過濾機濾液水的去向。將加壓過濾機濾液水全部打入浮選礦漿預處理器中,形成煤泥水處理系統小循環。減少濃縮入料中低灰細煤泥的含量。改造后工藝見圖2。

圖2 煤泥系統改造后工藝流程

2) 調整加壓過濾機工藝參數,減少濾液水中的低灰細煤泥含量。常村煤礦選煤廠浮選精煤從浮選精礦槽經管路自流排至加壓過濾機入料桶,通過沖水方式減少入料桶中的精礦泡沫,造成加壓過濾機入料濃度偏低,生產過程中加壓過濾機排料周期長等諸多問題。參照王亞健等提出的細微粒浮選精煤絮凝脫水試驗研究,在保證浮選精煤產品水分滿足要求的情況下,對加壓過濾機入料(浮選精煤)添加部分絮凝劑和凝聚劑,讓加壓過濾機入料中小于濾布目數的低灰細粒煤泥形成絮團,改變加壓過濾機入料濃度[1]。

添加一定量的絮凝劑和凝聚劑后,濾布仍保持原有目數的情況下,加壓過濾機入料濃度由80 g/L提高到150 g/L,排料周期由90 s/次調整至130 s/次,浮選精煤產品水分保持在18%左右,滿足產品水分指標要求,加壓過濾機濾液水濃度降至40 g/L左右,回收部分浮選精煤的同時減少加壓過濾機濾液水中低灰細煤泥的含量。

3) 降低撈坑溢流濃度,減少撈坑溢流進入濃縮的煤泥水量。撈坑溢流的主要來源是跳汰洗煤系統中洗選精煤脫水篩篩下水,在撈坑中沉淀部分經過煤泥斗提機提升脫水后直接摻配至精煤中,溢流部分經過管道自流進入濃縮入料。精煤脫水篩篩下水進入撈坑沉降效果不好或者進入量偏大會造成該部分煤泥在撈坑中未及時沉降隨著溢流直接排至濃縮池。

跳汰系統經過系列改造以后,增加選前脫泥工藝,跳汰入洗原煤中的煤泥含量有所減少,在確保精煤產品水分滿足產品指標要求的前提下,調整跳汰系統精煤脫水篩的篩板,將篩縫尺寸由1 mm調整為0.75 mm,減少精煤脫水篩篩下水中的煤泥含量,讓進入撈坑中的煤泥水能夠及時沉降。對撈坑的煤泥斗提機進行改造,對2臺煤泥斗提機安裝變頻調速器,調節煤泥斗提機的運行速度,一方面讓撈坑中的煤泥有足夠的沉降時間,另一方面根據煤泥斗提機的運輸量大小實時調節斗提機的提升速度。經過上述的調整改造,撈坑溢流的濃度由原來的30~40 g/L降至20~30 g/L,減少了撈坑溢流中的低灰煤泥含量。

跳汰洗煤系統增加選前脫泥工藝后,在選前脫泥環節增加沖水,經過對撈坑溢流管道改造,增加閥門調節,一部分撈坑溢流水直接作為選前脫泥沖水,使這部分煤泥水在跳汰系統中形成小循環,減少撈坑溢流進入濃縮池的量,另外一部分撈坑溢流水進入濃縮池。在保證脫泥篩不跑水的前提下,撈坑溢流進入濃縮池的水量減少50%。

4) 優化浮選藥劑添加制度,選用新型藥劑,合理配比添加藥劑,在現有基礎上進一步提高浮選尾煤灰分。常村煤礦洗煤廠浮選系統采用直接浮選,使用浮選藥劑為傳統藥劑,起泡劑選用仲辛醇、捕收劑選用輕煤油,藥劑由泵通過管路從浮選藥劑庫運至浮選車間藥劑罐,生產過程中自流添加至礦漿預處理器和浮選機,藥劑的添加量根據浮選入料濃度人工調節藥劑添加閥門,存在不穩定性。2019年4月進行系列改造,安裝浮選藥劑添加裝置,通過對生產過程中的浮選入浮濃度和流量實時監測自動控制藥劑添加,浮選自動加藥系統投入前后對比,藥劑的使用量降低10個百分點,最大限度地提高浮選精煤抽出率[2]。

藥劑選擇方面,2018年4月至6月,通過對傳統浮選藥劑和新型浮選藥劑試驗對比,選用納爾科新型浮選藥劑(起泡劑為脂肪醇、捕收劑為石油加氫輕餾分)浮選精煤抽出率提高了1.79個百分點,浮選尾煤灰分由原來的55%左右提高至66%左右。

采取一系列措施后,大大降低了煤泥發熱量,減少了煤泥中低灰分煤泥含量,避免了資源浪費。每年可增加精煤量約5.3萬t,創造效益800余萬元。