基于自動化的地鐵盾構管片生產流水線構建

亢紅蓮

(中鐵十八局集團第四工程有限公司,天津 300350)

引言

隨著地鐵盾構管片施工技術的不斷推廣,各大城市在地鐵工程施工中,多采用盾構掘進方式,盾構管片的需求量非常大。混凝土盾構管片的預制生產,也隨著地鐵建設的浪潮進入了全新的發展階段。地鐵盾構管片生產多采用固定的生產方式,無論是生產效率,還是磨具的利用效率都比較低。而自動化生產流水線,可有效解決這些問題。基于此,開展基于自動化的地鐵盾構管片生產流水線構建的研究就顯得尤為必要。

一、工程概述

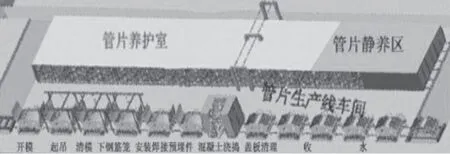

該項目為天津地鐵的盾構管片制作。生產任 務為 21967 環 ,工 期 2012 年 9 月 24 日 至 2016年12 月30 日。每環管片由6 片管片共同組成,其中一塊用于封頂,2 塊為銜接管片,3 塊為盾構管片的標準管片。為滿足工程施工要求,盾構管片的外徑為6200mm,內徑為5500mm,寬度為1200mm,厚度為350 mm,管片采用C50 鋼筋混凝土施工而成,保證盾構管片的抗滲度不低于P10。自動化的地鐵盾構管片生產流水線現場布置圖如圖1 所示:

圖1 自動化的地鐵盾構管片生產流水線現場布置圖

二、自動化的地鐵盾構管片生產流水線構建的重難點

1.技術含量比較高

本工程選擇盾構管片為C50 鋼筋混凝土管片,抗滲等級也比較高,達到P10,盾構管片蒸養之后,需要起吊的強度為22.5MPa,并且惠特尼殘余變形系數比較小,表面沒有裂縫。而自動化的地鐵盾構管片生產流水線對混凝土的工作性能指標要求比較高,在振搗過程中容易振實、氣泡也容易排出等。

2.工期比較緊

在本工程施工中工期比較緊,而且盾構管片的種類繁多,在自動化生產中,遇到的最大難題是地下盾構管片在施工中容易受到很多不確定因素的影響,這就為設計方給管片排版圖的管片型號、數量和實際盾構管片所需的型號及數量發生較大偏差。需要對多個區間施工提供管片,需要盾構管片生產和供應方進行密切配合,以便及時調整管片生產計劃,滿足工程需求。

三、自動化流水生產和傳統生產的對比分析

自動化的地鐵盾構管片生產流水線是利用計算機軟件進行集中控制,可實現智能化生產,對每個工序進行詳細控制和監測,發現問題及時處理,保證盾構管片施工質量,本自動化流水生產線每6~8min 設定為成一個節拍。實現自動化生產。具體布置圖如圖2所示:

圖2 自動化的地鐵盾構管片生產流水線布置圖

在自動化的地鐵盾構管片生產流水線中,因其自動化水平比較高,采用定人定崗的方法,對各道工序進行細分處理。通過計算機軟件,可有效控制靜養區和蒸汽室中的溫度,為盾構管片固化成型,提供良好的環境,保證盾構管片總體施工質量。和傳統生產模式的對比情況如下:

第一,脫模工藝。傳統生產方式下脫模需布滿整個生產車間,吊運路線比較長,而且存在較多的交叉情況,安全隱患比較大。自動化流水線生產方式下,脫模區域比較固定,吊運路線大幅度縮短,而且沒有交叉吊運,安全性有保證。

第二,模具清理工藝。傳統生產方式下,模具清理區域比較大,難以集中,不便使用專業的工具,如果溫度比較低,則非常不利于脫模劑的均勻涂抹。自動化流水線生產方式下,模具清理比較固定,使用的工具也比較集中,便于使用專業的工具,清理時間不足傳統生產方式的60%。

第三,鋼筋籠入模工藝。傳統生產方式鋼筋籠入模的工藝為先將鋼筋籠吊入到過道區域,然后再進行入模操作,在入模過程中,吊運線路比較長,而且交叉碰撞問題比較多,存在較大的安全隱患。自動化流水線生產方式的鋼筋籠入模工藝為入模區域固定不變,吊運路線比較短,并不存在交叉問題,起吊過程更加安全。

第四,混凝土澆筑工藝。傳統生產方式下混凝土澆筑中的振搗時間和條件控制難度比較大。自動化流水線生產方式下混凝土澆筑的振搗時間可控制到6min左右,可大幅度提升生產效率和盾構管片的質量。

四、基于自動化的地鐵盾構管片生產流水線構建方法

1.脫模和起吊混凝土管片

在基于自動化的地鐵盾構管片生產流水線中,第一個工位是管片脫模工位,為保證生產的連續性,當出模小車進入到自動化流水生產線上后,先進行短時間停留,通過空氣扳手進行盾構管片脫模操作。開模的平均時間為每片2min左右,大大提升了開合模的效率。并且在此工位上操作人員,可同時進行管片脫模作業,并在吊具的支持下,將盾構管片放到指定的臨時存儲修補區域。

2.模具清理

脫模和起吊混凝土管片工位之后,就是模具清理工位,模具清理是自動化流水生產線的第二個工位,主要內容是抹子或者刮刀,把混凝土模具上殘留的雜物全部清理干凈。對混凝土粉渣、浮漿的清理,可采用高壓空氣進行吹掃,以便進行下次使用。

3.涂抹脫模劑

當模具清理完成之后,會自動進入該工位,完全停靠之后,此工位工作人員先檢查模具是否清理干凈,如果仍然存在雜物,要及時清理。達到要求之后,涂抹涂膜劑。脫模劑的涂抹量不應太多,但也不能太少,,并保證噴灑的均勻性。

4.鋼筋籠下方、定位、預埋件安裝

當模具進入到該工位之后,要完全停止,通過吊具將鋼筋籠吊入模具中。并安裝盾構管片施工應用時所需的預埋件,按照地鐵工程的實際要求,將各種預埋件安裝到指定位置。

5.檢查

在檢查工位上,質量檢測人員需對上述工位生產質量進行檢查,便于及時發現問題,制定有效的處理方法,發現預埋件誤差過大、緊固性不足、尺寸偏差過大等,及時處理,以保證施工質量。

6.混凝土澆筑和振搗

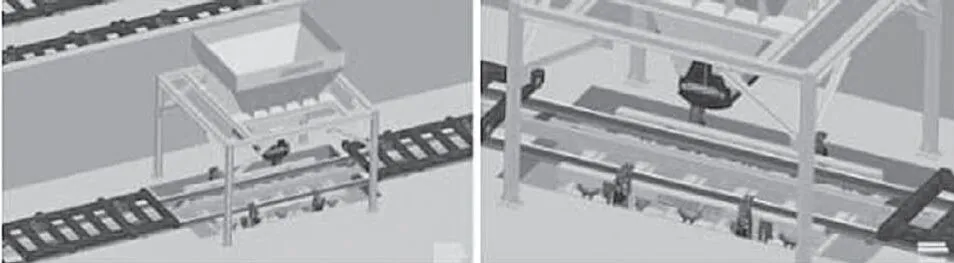

當小車帶動模具進入混凝土澆筑振搗室以后,通過自動化流水生產線上的動力裝置,將模具推動到指定位置,將盾構管片和軌道相互分離,防止在振搗過程中形成的振搗能量傳輸到模具上。在振搗前必須符合相關設計要求,澆筑振搗完成之后,拆除動力裝置,繼續頂進,具體的推進示意圖如圖3所示:

圖3 推進系統結構示意圖

先頂起模具小車,為振搗提供良好的作用,在振搗時,操作人員要通過玻璃窗口全面觀察,對混凝土的澆筑量及振動的時間嚴格控制。放下模具小車,完成此工位的作業。基于自動化的地鐵盾構管片生產流水線的混凝土澆筑系統結構示意圖如圖4所示:

圖4 混凝土澆筑系統結構示意圖

7.抹面

通過拉尺來回壓磨外弧面,去除多余的混凝土,保證盾構管片外弧面具有足夠的平整度。然后覆蓋上塑料薄膜,避免水分散失,形成裂縫。

8.模具外觀清理

當上述工作完成之后,可按下完成工作按鈕,進入到下一個工序。

9.自然養護和收面

自然養護工位的主要作用是補充上面混凝土凝固時間不足和等待的時間。打開模具的蓋板,進入蒸養室。促使混凝土在常溫下進一步凝固,此后,再對混凝土盾構管片的外弧面進行人工修補和光面,提升盾構管片外觀質量。

五、效果分析

通過對流水線的不斷完善和優化,大大節省了勞動力,模具、行車等可以充分利用,每個工位之間的銜接更加緊湊,有助于縮短工期,基于自動化的地鐵盾構管片生產流水線包括以下創新點:

第一,在基于自動化的地鐵盾構管片生產流水線中,需要很多空地,作為存放和養護管片,但現場場地面有限。在具體設計中,需要將混凝土、鋼筋籠、盾構管片等設計為自動生產線,既能有效縮短運輸距離,也可以減少占地面積。

第二,按照現有的場地,可將混凝土、鋼筋籠、盾構管片運出三種物流設計在車間的不同部位和不同的高度,降低吊裝設備使用次數,節省勞動管理,模板和吊具可重復利用,各工位之間的銜接更加緊湊,既能有效節約費用,也可以縮短工期。

第三,生產過程可進行全面監控,有利于及時發現問題,并將監測到的內容及時傳遞給管理單位和集中控制中心,實現可視化生產和標準化生產。

結語

綜上所述,本文結合工程實例,分析了基于自動化的地鐵盾構管片生產流水線構建,分析結果表明,相比于傳統的生產方式,基于自動化的地鐵盾構管片生產流水線在生產效率、生產質量等方面有顯著優勢。符合目前我國地鐵盾構管片高質量、高效率的要求,值得大范圍推廣和應用。