淺談磷酸二銨裝置轉產粒狀磷酸一銨

龍章和

(甕福(集團)有限責任公司,貴州 福泉 550501)

通過磷酸二銨裝置改產粒狀磷酸一銨的生產工藝,能夠有效提高磷酸二銨裝置的生產效率,進一步提高傳統磷復肥裝置競爭力。甕福化工公司通過對磷酸二銨裝置生產工藝指標調整,使磷酸二銨裝置轉產粒狀磷酸一銨。

1 磷酸二銨裝置介紹及改產粒狀磷酸一銨的意義

1.1 磷酸二銨裝置介紹

甕福化工公司磷酸二銨裝置由原2×40萬t/a粒狀重過磷酸鈣裝置改造而成,有2 條獨立的生產線,其主要生產設備為雙管式反應器,整個DAP裝置的規模高達2×60萬t/a。

1.2 改產粒狀磷酸一銨的意義

粒狀磷酸一銨主要針對澳大利亞、新西蘭、日本等國家客戶訂單式生產,并按客戶需求加入不同的微量元素。僅通過對磷酸二銨生產工藝調整,在不需要投入資金的情況下進行工藝設備改造,就能生產出合格的粒狀磷酸一銨及高端磷復肥。這不僅滿足了客戶的需要,也使磷酸二銨裝置的生產效益最大化,提高了企業的生命力,更為我國磷肥出口創匯做出貢獻。加入微量元素的磷銨同樣對我國農業有著非常重要的作用。根據測土配方施肥,生產出不同養分規格的磷復肥,可為農作物提供充足的養分,幫助農作物實現更好的生長目標,有效減少農作物病蟲害。

2 磷酸二銨裝置改產粒狀磷酸一銨

2.1 粒狀磷酸一銨生產原理

磷酸銨的主要原料構成為氨和磷酸。磷酸中3個氫離子與氨發生反應,可以生成磷酸一銨、磷酸二銨以及磷酸三銨。化肥級磷酸二銨是磷酸一銨和磷酸二銨的混合物。在反應過程中,參加反應的氨的比例不同,得到的磷酸二銨和磷酸一銨的比例也不相同,漿料的性質也會呈現出一定的差別。生產磷酸一銨的反應n(N)/n(P)為1,而生產磷酸二銨對應的n(N)/n(P)則是為2。所以僅需要控制反應中和度(n(N)/n(P))就能得到需要的磷酸二銨或磷酸一銨產品。當控制中和度在1.0 左右就得到需要的粒狀磷酸一銨。

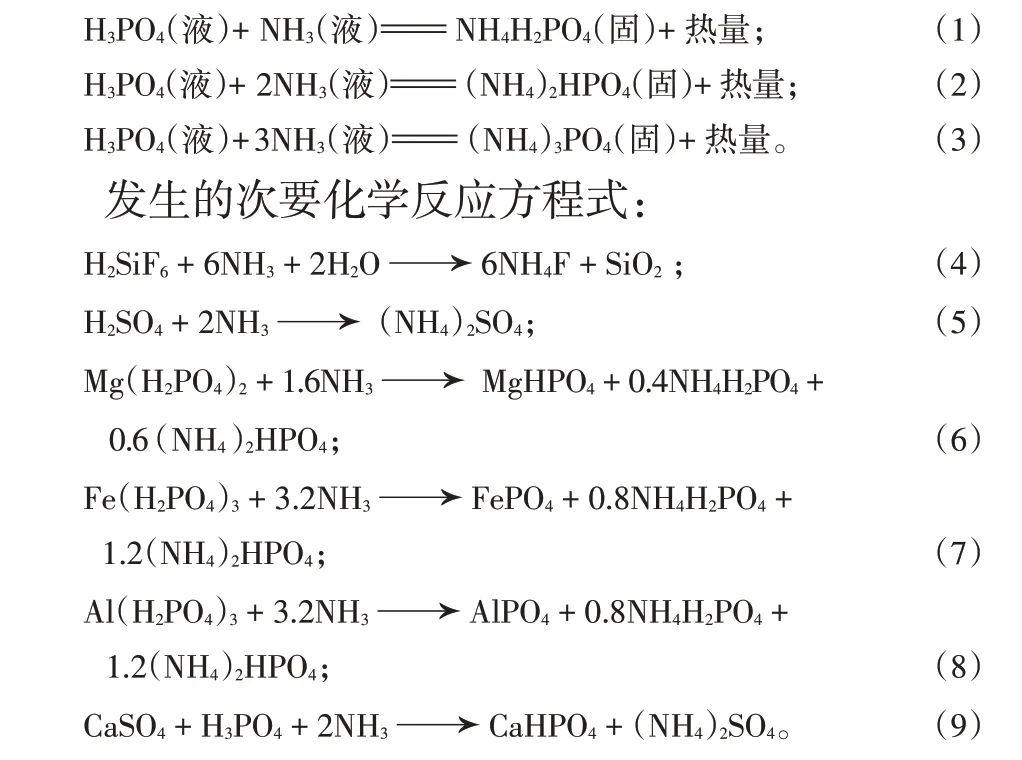

發生的主要化學反應方程式:

2.2 生產工藝流程

粒狀磷酸一銨生產工藝流程如圖1所示。

圖1 粒狀磷酸一銨生產工藝流程

首先將著色劑、磷酸與洗滌液在管反配酸槽中配酸,通過管式反應器給料泵送入安裝在造粒機內的管式反應器。在管式反應器中,氨與磷酸和洗滌液反應生成磷銨料漿,然后靠自身壓力直接噴到造粒機料床以涂布、黏結等方式造粒。通過控制二次補氨使中和度保持在1.0左右,造粒機內出口物料w(H2O)在1.5% ~3.5%。造粒機出來物料進入干燥機進行干燥,干燥后的物料通過斗提機運送至篩網進行篩分,合格粒子經過冷卻、包裹、包裝,最終形成產品,大顆粒物料經破碎后作為返料返回造粒機。當需要生產微量元素磷肥時,微量元素可通過人工或機械加入管反配酸槽。

2.3 轉產生產工藝指標控制

配酸酸液相對密度為1.54 ~1.58,配酸中和度小于0.2(就低不就高),管式反應器中和度為0.8[1];氨化造粒機出口物料n(N)/n(P)為1.05 ~1.10,管式反應器溫度為135 ~150 ℃,造粒物料溫度為85 ~105 ℃;干燥機進口溫度為300 ~400 ℃,干燥尾氣溫度為88 ~92 ℃;返料量為180 ~210 t/h[2]。

2.4 轉產過程控制難點與應對措施

當母料為磷酸二銨時,在轉產過程中由于要通過中和度1.3 ~1.6區間,根據磷銨在水中溶解度與溫度和n(N)/n(P)的關系圖可知,磷銨在n(N)/n(P)為0.6與1.4時溶解度最大。所以此區間為轉產操作控制難點,物料特別黏稠。故轉產時必須低負荷進行,待轉產正常后再提高生產負荷。

在轉產過程中,由于物料中游離酸較多,容易造成篩網堵塞,破碎機、溜槽結疤。故在轉產過程中須加強現場人員巡檢力度,發現堵料及時清理。

由于轉產過程處于一個物性變化較快過程,為穩定生產,必須加強分析頻率。

為保障產品質量,不合格產品不準出廠。故在轉產過程中,產品必須單獨堆放,待轉產合格后,不合格產品返回生產線。

轉產過程中,生產現場粉塵量較大,為保障環境與員工身體健康,在轉產前應對整個生產裝置進行停車清理,以保證生產系統抽風與洗滌效果。

3 結束語

隨著我國傳統磷肥裝置不斷建設與投產,傳統磷肥產能已經嚴重過剩,為提高磷肥企業的市場適應力,磷酸二銨裝置軟性化生產已經成為必然趨勢。為解決轉產過程控制難點,只有通過總結,不斷優化轉產生產操作,使生產工藝在安全、高效下運行,以保障磷肥企業持續發展。經過各磷肥企業不斷探索,傳統的磷酸二銨裝置改產粒狀磷酸一銨生產工藝已經日趨成熟。