生產線產能規劃和布局仿真內容研究

李江,居里鍇,王云峰,陳杰,周成

(1. 南京理工大學 工程訓練中心,江蘇 南京 210094; 2. 中機生產力促進中心,北京 100044)

0 引言

生產線是進行生產制造的第一場所,對企業的效益有著至關重要的作用。在傳統制造領域中,一般采用基于經驗的設計模式進行生產線規劃與布局。隨著制造產品的升級,生產流程趨于復雜,生產線規劃需要考慮的要素變多,現有的生產線規劃模式已經難以滿足企業生產能力提升和工藝規劃能力發展的需求。通過建立生產線仿真模型,在規劃階段對生產線整體布局進行仿真分析,從而在生產線投產前評估生產過程,驗證工藝路線,衡量布局設計,這為生產線規劃提供了一套有效的驗證手段[1]。

目前,國內外學者利用仿真技術對生產線的規劃和布局進行大量研究,NOOR A M S等分析了汽車座椅座墊生產流水線型工藝流程,利用 Delmia/Quest 分析優化了生產線的效率,減少了工作量,提高了生產線效率[2];周三玲基于witness對油氣分離器的加工生產線進行建模仿真與優化,改進了工藝流程,提高了生產效率[3];劉順濤等基于Delmia/Quest對飛機裝配線進行參數化仿真研究,為裝配生產線設備配置優化、工藝布局的評估提供了參考[4];鄭順水基于生產線仿真與優化技術,建立了應用對象類庫、仿真模型,進行了物流和生產調度仿真[5];徐林偉等用Flexsim對鋼軋生產線進行物流仿真,最后給出降低鋼軋生產控制成本的合理化建議[6];王曉達基于Flexsim對生產線生產排序問題進行仿真研究,得到訂單需求下的最優生產方案[7];MAHMOUD Heshmat等利用AnyLogic構建仿真模型,通過仿真找到瓶頸,從而制定全年不同需求的生產計劃[8];郝建豹等基于RobotStudio對多機器人柔性制造生產線進行虛擬仿真設計,得出最佳的工業機器人運行速度軌跡,同時利用RAPID離線編程功能,將工業機器人運行軌跡、位置、姿態數據、虛擬仿真生成的程序通過數據傳輸給現場工業機器人,便于現場調試[9]。但上述生產線仿真研究未能形成一套完整的、通用的生產線產能規劃和布局仿真的一般流程。本文對生產線產能規劃和布局仿真內容進行研究,歸納總結出生產線產能規劃和布局仿真的一般流程。以閥體零件的加工生產線為研究對象,依據總結出的一般流程對其進行設計規劃、仿真驗證。

1 生產線產能規劃和布局仿真主要內容

生產線產能規劃和布局仿真是通過對生產線過程的模擬仿真,直觀地進行生產線產能規劃與布局的分析與評價,并通過反復迭代和逐步調整達到合理的預期效果,實現生產線的產能規劃和布局設計。其主要內容如下:

1) 對生產過程涉及的產品、工位、工藝路線等各個要素進行仿真建模,從而通過三維動態仿真模擬生產線實際運行過程;

2) 通過生產線仿真,以定性或定量的評價指標,對工藝路線、產能規劃、物流路徑等的合理性進行驗證和分析;

3) 對生產線的產能進行仿真分析,優化生產線的產能配置,發現并消除生產瓶頸,提高生產效率與生產能力;

4) 通過生產線仿真獲取生產過程的工位利用率、產能、生產周期等評價指標,并通過不斷地仿真分析與優化迭代,對生產線布局進行優化設計[10]。

2 生產線產能規劃和布局仿真流程

2.1 生產線產能規劃仿真的一般流程

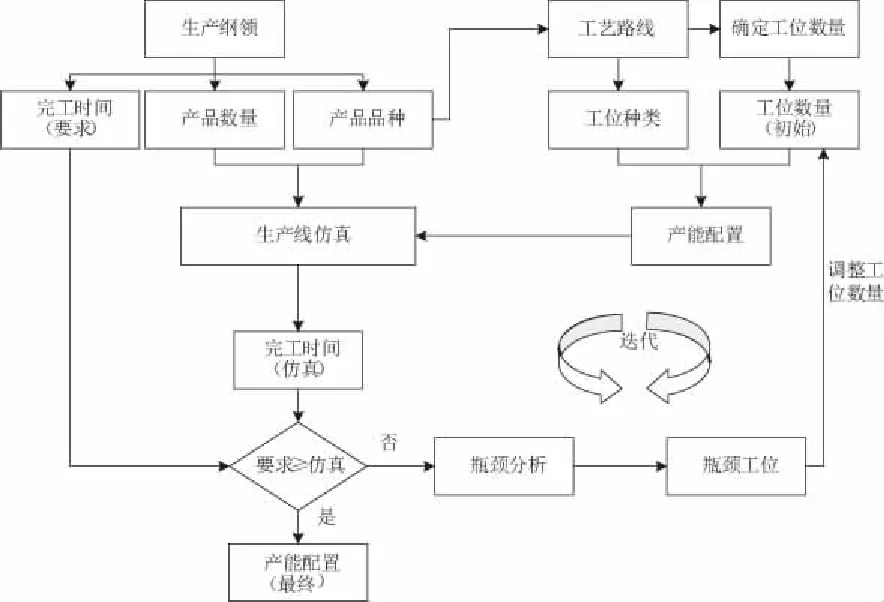

生產線產能規劃是在生產線的設計或改造階段,根據產品的工藝路線合理規劃并確定生產線中工位、傳送帶等設施的種類、數量或容量,以符合生產線的生產綱領。生產線產能規劃仿真的一般流程如圖1所示,具體內容包含:

1) 根據生產綱領確定產品品種,制定產品工藝路線,再確定生產線中的工位種類,并通過確定初始工位數量,得到生產線的初始產能配置;

2) 根據生產綱領中要求生產的產品數量、產品品種以及初始產能配置建立生產線仿真模型;

3) 進行生產線仿真,得到仿真結果;

4) 比較生產綱領要求的產品完工時間和仿真獲得的產品完工時間,如果仿真完工時間小于生產綱領中要求的完工時間,則初始產能配置即為最終的產能配置;

5) 如果仿真完工時間大于生產綱領中要求的完工時間,對仿真結果進行瓶頸分析,找出生產線中的瓶頸工位,調整瓶頸工位的數量,并按照仿真—評價分析—調整—仿真進行反復迭代,直到產品能按照生產綱領的要求在給定時間內完工為止。

圖1 生產線產能規劃仿真的一般流程

2.2 生產線布局仿真的一般流程

生產線布局是指在滿足給定的空間或性能約束條件下,將工位、傳送帶等各類設施合理、優化地布局在特定空間內,從而有效、經濟、安全地達到預期目標。生產線布局仿真的一般流程如圖2所示,具體內容包含:

1) 根據最終產能配置給出的各個工位的種類及數量生成初始的布局序列;

2) 根據設施的外形尺寸,以最小外接矩形對設施進行包圍;

3) 進行布局約束:在生產線布局中,設施之間不能相互重疊;同時,為了保證物流通道的暢通,設施與功能區邊界、設施與固定設施之間應保持一定的安全距離;

4) 對生產線布局進行干涉檢查,得到設施布局;

5) 按照產品的工藝路線,進行生產線仿真,得到物流路徑;物流路徑必須沿著生產線中的物流通道,且不能穿越生產線內的各個功能區;物料和生產人員應遵循路徑最短和無干涉的原則;天車、AGV等運輸對象必須按照指定的物流通道行車,且行車過程無干涉;

6) 結合產品質量和單位物流成本,并通過仿真得到生產線的物流成本;

7) 判斷是否符合迭代終止條件,如果滿足則得到最終設施布局,否則更新布局序列,以物流成本最低為優化目標進行反復迭代。

圖2 生產線布局仿真的一般流程

3 生產線產能規劃和布局仿真案例

本文結合Visual components和AnyLogic兩款仿真軟件,依據生產線產能規劃和布局仿真的一般流程對閥體零件的加工生產線進行設計規劃、仿真驗證。

3.1 生產線初始產能配置確定

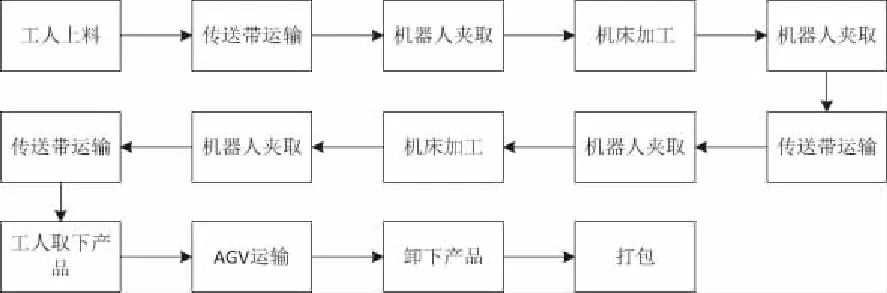

閥體零件生產綱領要求在規定8h內完成80個零件。制定生產工藝路線如圖3所示,確定生產線初始產能配置如表1所示。

圖3 工藝路線

表1 初始產能配置

3.2 生產線仿真模型構建

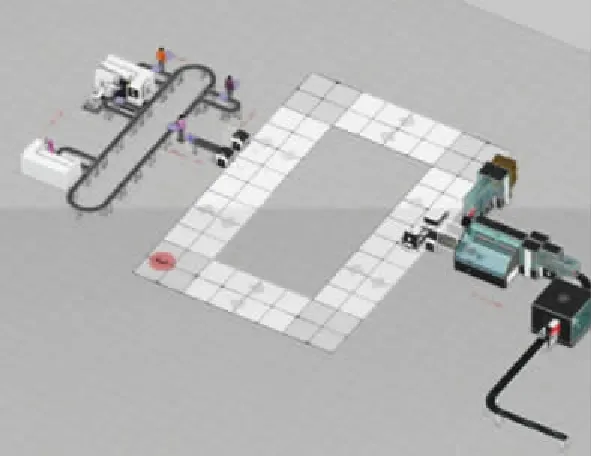

Visual components是一款3D制造仿真和可視化的軟件,能夠快速地構建工廠內部的整體可視化制造過程,同時它具有大量現有自身模型,可直接調用進行生產線的快速搭建。

根據初始產能配置得到的工位數量,按照圖3所示的工藝路線直接調用Visual components 模型庫中的現有模型快速搭建出生產線,如圖4所示。在仿真過程中可以直觀、準確地觀察產品加工和設備運行的狀態。

圖4 Visual components搭建的生產線仿真模型

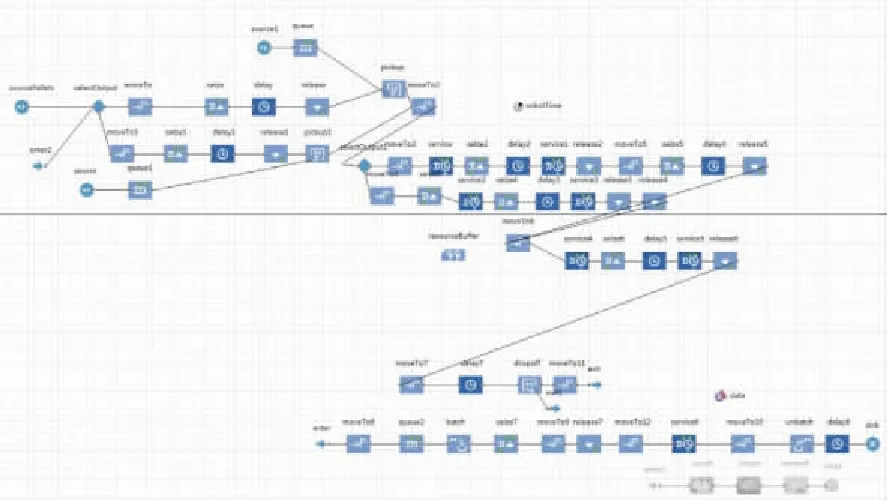

AnyLogic是一款應用廣泛,對離散系統建模和仿真的軟件。AnyLogic的數據庫幫助用戶收集、顯示和分析模型執行過程中的數據。在AnyLogic中搭建的生產線仿真模型如圖5所示。

圖5 AnyLogic中搭建的生產線仿真模型

3.3 生產線產能規劃仿真及結果分析

a) 仿真結果評價指標

生產線仿真的評價指標可以通過在仿真模型中編寫控制語句,在仿真過程中采集狀態數據,并按照一定的計算方法進行統計。

1) 工位利用率

工位利用率可以根據研究目標進行定義,在生產線仿真中一般的計算方法為:

工位利用率=每班次(天)實際工作時數/每班次(天)應工作時數。

2) 瓶頸工位

一般情況下,應把工位利用率最高的工位看作為生產線中的瓶頸工位。

3) 生產周期

生產周期是生產某一產品(或零件)時,從原材料投入到出產品1個循環所經過的時間。產品生產周期的計算方法為:產品生產周期=最后一件產品完工時間-第一件產品投產時間[11]。

b) 仿真結果評價分析

在AnyLogic中進行生產線仿真,結束后輸出的結果如圖6所示。比較各工位的利用率,利用率最高的為數控加工工位,該工位加工繁忙,會導致上游物料堵塞,下一工位處于等待狀態,因此數控加工工位為瓶頸工位。整個生產線仿真完成時間為583.576min,大于生產綱領要求的完工時間8h。初始產能配置不合理,需要進行優化。

圖6 仿真結果

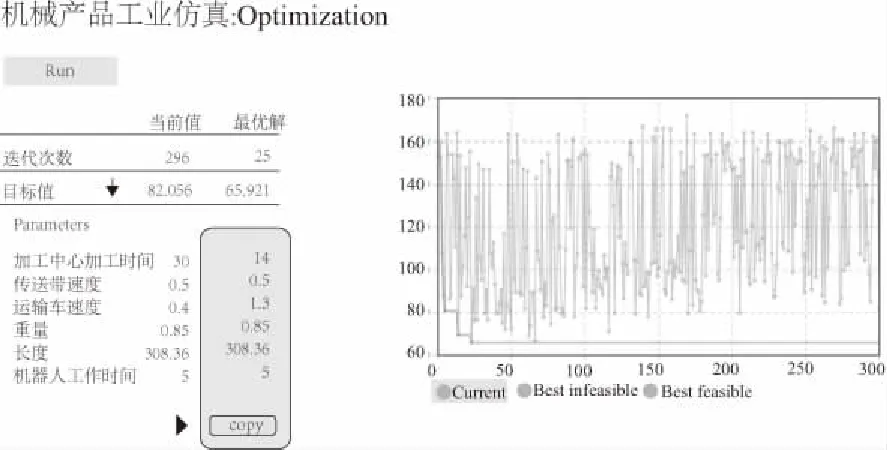

3.4 迭代優化得到最終產能配置

通過在AnyLogic軟件中進行迭代優化,得到優化參數如圖7所示,將對應的加工時間調整為14s、傳送帶速度調整為 0.5m/s、運輸車(AGV)速度調整為1.3m/s。同時增加數控加工工位數量,再次進行仿真,得到結果如圖8所示。仿真完成時間為393.078min,小于生產綱領要求的完工時間,符合要求,得到最終的產能配置如表2所示(本刊為黑白印刷,如有疑問請咨詢作者)。

圖7 優化參數

圖8 迭代優化后的仿真結果

表2 最終產能配置

3.5 生產線初始設施布局確定

根據生產線產能規劃仿真得到的最終產能配置,在Visual components里生成初始的布局序列如圖9所示。以最小外接矩形對設施進行包圍和約束,之后再對生產線布局進行干涉檢查,得到設施布局如圖10所示。

圖9 初始布局序列

圖10 初始設施布局

3.6 生產線布局仿真及結果分析

a) 仿真結果評價指標

1) 物流路徑長度

物流路徑長度簡稱物流長度,是指工序之間最短物流路徑的長度。

2) 物流成本

物流成本應該通過對所有產品的所有工序進行遍歷求得,其計算方法為:

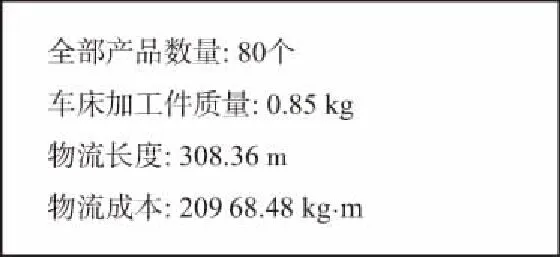

b) 仿真結果評價分析

在AnyLogic中進行生產線布局仿真得到物流路徑及物流成本如圖11所示,滿足生產線布局要求。從而得到閥體零件最終的加工生產線設施布局如圖12所示。

圖11 仿真得到物流路徑及成本

圖12 生產線最終設施布局

4 結語

本文基于生產線仿真的思想,對生產線產能規劃和布局仿真內容進行研究,歸納總結出生產線產能規劃和布局仿真的一般流程,并通過閥體零件的加工生產線進行應用驗證,結合Visual components和AnyLogic兩款軟件進行仿真優化,及時地找出了生產線中的瓶頸工位,調整了相應的產能配置,得到了生產線中的物流路徑及成本,調整了生產線布局,節省了時間和成本。