熱輸入對高強鋼GMAW增材組織及力學性能影響

吳成成,王克鴻,許華銀

(南京理工大學 材料科學與工程學院,江蘇 南京 210094)

0 引言

增材制造[1](additive manufacturing,AM)是一種“自下而上”材料累加的制造方法,與傳統切削加工相比,不依賴機加工所需要的刀具、夾具及多道加工工序,縮短加工周期,提高生產效率。電弧增材制造技術[2](wire arc additive manufacture,WAAM)作為3D打印的一種方法,具有熔敷效率高、材料利用率高、設備簡單等優勢。電弧增材技術以電弧為熱源將焊絲熔化,按預設的成形路徑在基板上逐層累積成形金屬零件。成形金屬零件由全焊縫金屬組成,冶金結合性能優異、致密度高、力學性能好[3]。

低合金高強鋼在工業生產和國防建設的各個領域取得了十分明顯的經濟和社會效益,采用焊接性好的低合金高強鋼可促進工程結構向大型化、輕量化和高效能方向發展[4]。目前,主要在低合金高強鋼焊接熱影響區及焊接接頭的斷裂特性和抗裂性能等方面進行研究,朱宇霆等[5]研究了焊接熱輸入對B780CF低合金高強鋼板熔敷金屬力學性能及組織的影響,隨著熱輸入增加,熔敷金屬抗拉強度降低,出現的M-A組元為裂紋的形核和擴展提供通道。鄧磊等[6]研究了焊接熱輸入對800MPa級低合金高強鋼焊接接頭組織性能的影響,結果表明隨著熱輸入增加,接頭抗拉強度降低,低溫沖擊韌性則先升高后降低。

對于高強鋼電弧增材相關研究較少。本文采用GMAW焊接技術對ER130S-G低合金高強鋼進行增材制造,研究熱輸入對增材結構組織及力學性能的影響,為高強鋼電弧增材的進一步研究提供參考。

1 試驗方法

試驗采用ER130S-G低合金高強鋼焊絲,直徑1.2mm,焊絲質量分數見表1。基板選用304不銹鋼,規格為300mm×500mm×12mm。試驗前對其打磨并用酒精清洗。保護氣采用混合氣體(80%Ar+20%CO2),流量控制在25L/min。試驗采用庫卡KR16機器人配合福尼斯TPS5000焊機,采用JOB控制脈沖焊接模式。

表1 ER130S-G高強鋼質量分數 單位:%

試驗獲得3組熱輸入下的多道沉積增材樣件,幾何尺寸約為80mm×60mm×10mm。沿著焊道方向切取金相試樣,試樣經打磨拋光后,常溫下用3%HNO3酒精溶液擦拭10~15s后,利用OLYMPUS GX41倒置光學顯微鏡對其顯微組織觀察。沿著焊道方向切取拉伸試樣,拉伸試驗采用非比例試樣的小尺寸拉伸試樣進行試驗,室溫下采用DNS100萬能試驗機進行拉伸試驗,加載速率2mm/min,通過FEI Quanta 250F場發射環境掃描電鏡觀察拉伸試樣的斷口微觀形貌。

2 結果及分析

2.1 熱輸入對增材組織的影響

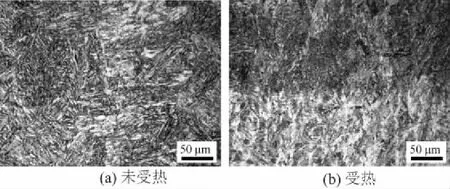

根據散熱環境不同,可將增材制造顯微組織分為:未受熱組織,通常為頂層或者末道焊縫組織;受熱組織,包括受熱粗晶區組織以及受熱細晶區組織。如圖1所示,其中圖1(a)為未受熱組織,由于沒有后續焊道的后熱作用,組織主要為粗大的柱狀晶,同時在柱狀晶的晶界上分布有片狀先共析鐵素體。圖1(b)為受熱區粗晶與細晶交界處,粗晶區在增材過程中熱輸入較大,經歷熱循環溫度高,使得區域內晶粒尺寸較為粗大。

圖1 增材結構顯微組織

圖2為3種熱輸入下增材結構受熱區的顯微組織。由圖2可以看出,不同熱輸入下高強鋼組織類型基本相同,主要由大量晶內分布的針狀鐵素體(acicular ferrite, AF)和少量的粒狀貝氏體(granular bainite, GB)組成。不同熱輸入條件下各組織占比及大小均不相同,隨著熱輸入的升高,焊縫中的針狀鐵素體逐漸增加,粒狀貝氏體逐漸減少。這是因為隨著冷卻速度降低,增材冷卻過程中的焊縫過冷度減小,奧氏體轉變在更高的溫度區間開始,而針狀鐵素體轉變開始溫度比粒狀貝氏體高,有利于針狀鐵素體的形成[7]。

隨著熱輸入增大,粗晶區原奧氏體晶粒逐步增大。由于熱輸入增大,增材加熱過程粗晶區所經歷的峰值溫度及高溫停留時間增加,同時冷卻速度降低,使得粗晶區原奧氏體晶粒嚴重長大。在焊接熱循環作用下,靠近熔合區部位的粗晶區所經受的熱循環峰值溫度較高,導致部分難溶C、N化物溶入奧氏體中,進而穩定奧氏體并抑制其分解過程,使得原奧氏體晶粒嚴重長大,在隨后冷卻過程中,形成粗大的板條狀馬氏體。板條狀馬氏體組織脆性大、韌塑性低,綜合力學性能較差,裂紋往往在此處萌生。當熱輸入增加到15.70kJ/cm時,顯微組織出現部分板條馬氏體。

圖2 不同熱輸入下增材結構受熱區的顯微組織

2.2 熱輸入對拉伸性能的影響

表2給出了不同熱輸入下增材結構體的抗拉強度和斷后伸長率。可以看出,當熱輸入從10.66kJ/cm逐漸增加到15.70kJ/cm時,抗拉強度和斷后伸長率均呈現先增大后減小的趨勢。在熱輸入為13.34kJ/cm時,其抗拉強度和斷后伸長率均達到最大值。分析拉伸性能的差異原因主要為微觀組織中各相組成及比例發生變化。當熱輸入為13.34kJ/cm時,相較于其他2種熱輸入,針狀鐵素體含量較多,由于針狀組織既有晶界形核,又有晶內形核,因此可實現其均勻分布[8]。圖3為3種熱輸入條件下增材結構的應力-應變曲線,可以看出3種熱輸入條件下拉伸試樣彈性變形階段基本重合,沒有出現明顯的屈服平臺,在曲線后半段表現出明顯的塑性變形。

表2 增材試樣拉伸性能

圖3 不同熱輸入下的應力-應變曲線

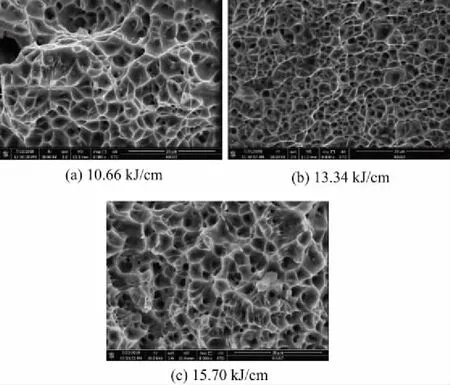

2.3 拉伸斷口形貌

增材結構拉伸斷口形貌如圖4所示。可以看出,有大量韌窩存在,具有明顯的微孔聚集型(MVC)韌性斷裂特征。當熱輸入為10.66kJ/cm時,拉伸斷口中可以看到大量含有夾雜物的等軸狀韌窩;當熱輸入為13.34kJ/cm時,韌窩分布較細小均勻,韌窩內夾雜物分布較少;當熱輸入為15.70kJ/cm時,含有大小不均勻韌窩,部分夾雜物顆粒尺寸較大。通過EDS能譜分析,夾雜物主要元素為Fe、O、Cr、Ni、Mn、Si等元素。夾雜物通常為脆性相,容易產生應力集中而產生裂紋,隨后擴展到基體中,最終發生斷裂。

圖4 不同熱輸入下增材結構的拉伸斷口形貌

3 結語

通過GMAW焊接技術增材制造ER130S-G低合金高強鋼,研究了熱輸入對增材結構組織和力學性能的影響,得到如下結論:

1) 對于ER130S-G低合金高強鋼,增材結構組織可分為受熱區和未受熱區,受熱區組織主要由針狀鐵素體和粒狀貝氏體組成,未受熱區主要為粗大的柱狀晶。

2) 室溫下抗拉強度和斷后伸長率均呈先增大后減小的趨勢,在熱輸入為13.34kJ/cm時,針狀鐵素體含量相對較多,力學性能最佳,拉伸斷口均為韌性斷口。