高溫合金IC10的疲勞行為研究

暢一鵬,張宏建,盧孔漢,溫衛東,崔海濤

(南京航空航天大學 能源與動力學院,江蘇 南京 210016)

0 引言

IC10合金是我國研制的新一代Ni3Al基定向凝固高溫合金,具有密度低,比強度高,熔點高,抗高溫氧化性好的特點。目前已被應用到航空發動機上的渦輪導向葉片和其他高溫結構件[1]。由于高溫低周疲勞是熱端部件在惡劣工作環境中主要的承載形式之一,熱端部件在長時間的高溫環境服役時,疲勞損傷引起的失效問題占零部件總失效問題的六成左右[2]。因此,開展IC10在高溫環境下疲勞行為研究有助于完善材料結構強度的設計分析以及提高材料的工程應用價值。

鎳基高溫合金在進行高溫低周疲勞試驗時,由于溫度、循環載荷以及其他環境因素的作用,材料往往表現出異于常溫狀態下的力學行為[3]。近些年來國內許多學者對高溫合金的疲勞行為以及本構關系開展了大量研究,張仕朝[4]在進行GH3030合金循環實驗中發現,不同的應變比下循環應力-應變曲線產生一定程度上的平移,但是曲線形狀不會改變。安金嵐[5]研究發現GH4169合金在高溫低周疲勞試驗中發生循環軟化現象。肖磊[6]等發現,高溫合金WZ4在980 ℃下均表現循環穩定特征,其中循環軟化與循環硬化二者達到了動態均衡效果。

本文開展了IC10合金在600 ℃下應變水平為0.75%、0.85%以及1.00%的拉-壓循環試驗研究,并對其斷口進行了微觀觀測分析,判斷其失效機理。

1 試驗方案設計

本文研究對象為IC10合金,屬于定向凝固高溫合金,該類合金的相主要是分為基體相γ相和強化相γ′相,此外還有葵花狀的共晶相γ+γ′,骨架狀的碳化物MC(1)和在共晶附近塊狀的MC(2)。IC10合金的質量分數如表1所示。

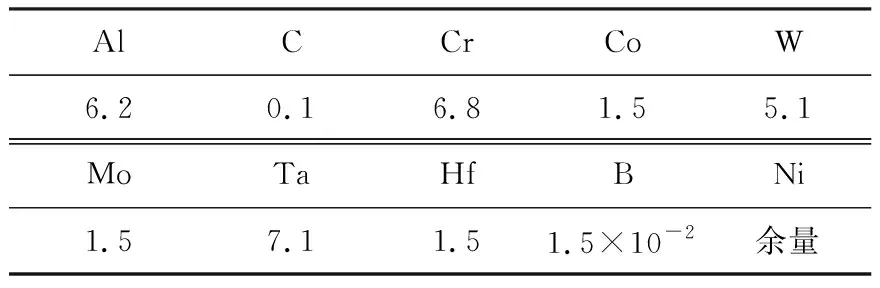

表1 IC10合金質量分數 單位:%

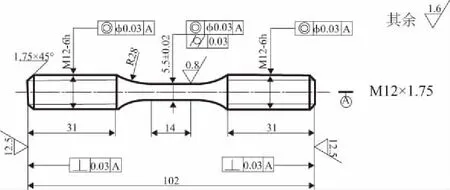

試樣設計參照《金屬材料高溫拉伸試驗方法GB/T4338-2006》和《金屬材料疲勞試驗軸向應變控制方法》,并結合疲勞試驗機MTS-370,試樣總長為102mm,標距段長為14mm,標距段直徑為5.5mm,試樣夾持端和夾具采用螺紋連接。具體尺寸及形位公差如圖1所示。

IC10合金600℃的恒溫疲勞試驗的熱環境通過高溫環境箱實現。在加熱到指定溫度后保溫30min,使試樣溫度均勻分布以防止疲勞試驗過程中產生較大的熱梯度。

圖1 試驗件設計圖

2 疲勞循環應力應變曲線

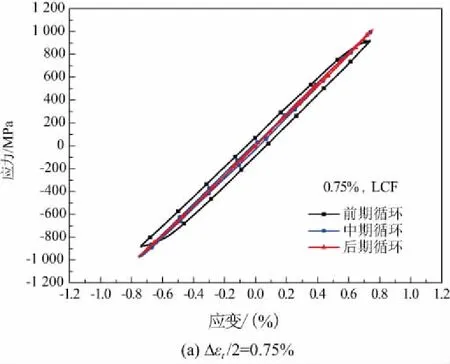

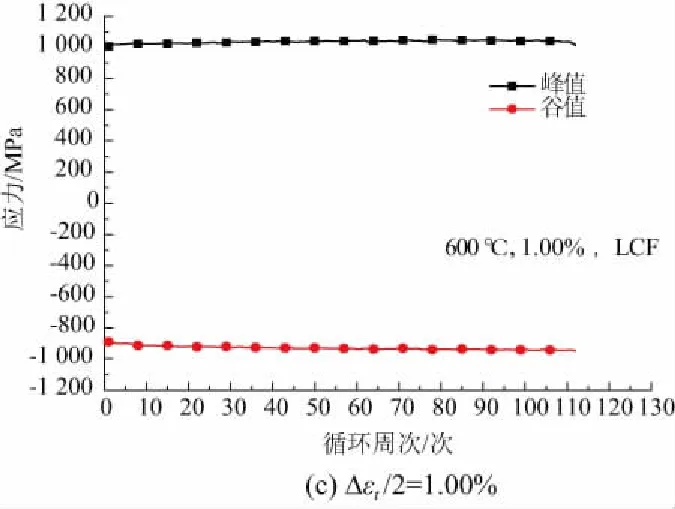

IC10合金600℃恒溫低周疲勞試驗,采用軸向應變控制,加載應變速率為6.0×10-3s-1,應變比R=-1,加載波形為三角波,應變水平分別為Δεt/2等于0.75%、0.85%和1.00%,試驗終止條件為試樣斷裂或最大應力下降30%。試驗結果如圖2、圖3所示。

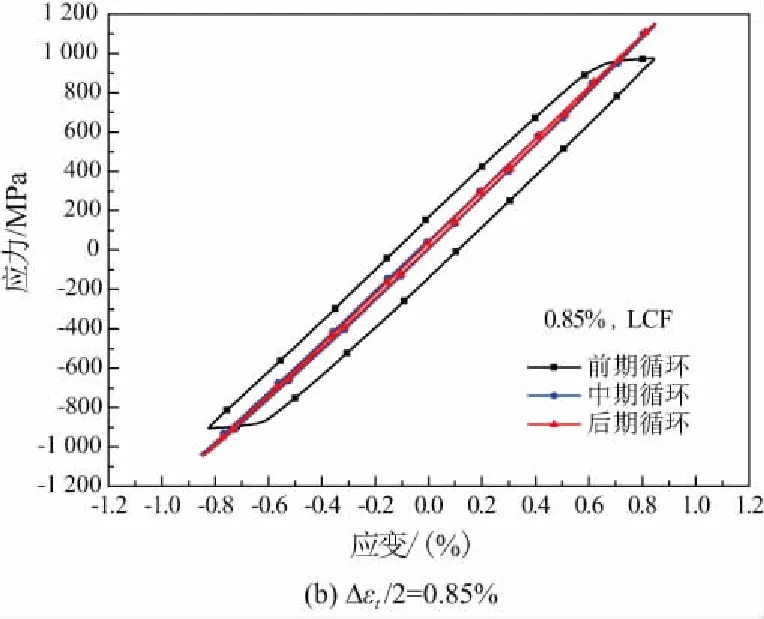

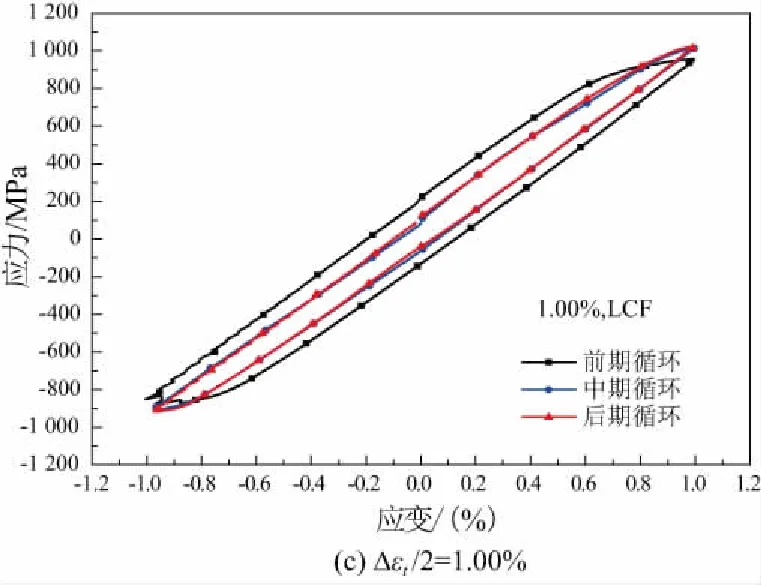

圖2 IC10合金600℃下的循環應力-應變曲線

由圖2中可知:LCF(低周疲勞)試驗單個循環內,應力與應變保持著良好單調變化關系,應力值始終隨著應變加載而增大,隨著應變卸載而減小。隨著應變水平的增加,材料循環的遲滯特征愈發明顯,隨著循環周次的增加,材料的應力逐漸增大,表現出明顯的循環硬化特征,并且循環應力-應變曲線表現出拉-壓不對稱。

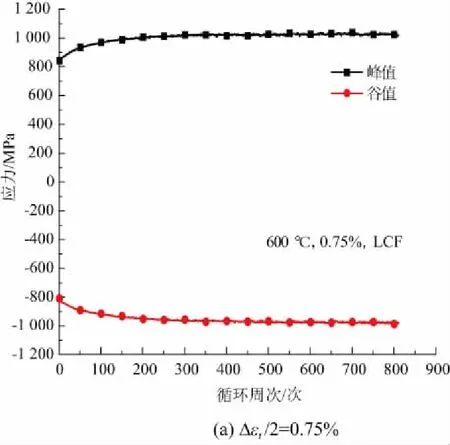

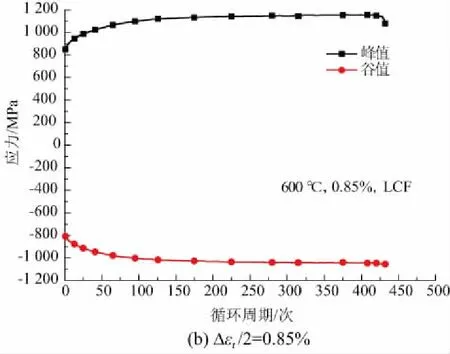

由圖3可知:在3種載荷水平下,IC10合金循環應力響應特征基本相同,均表現為初始循環硬化,隨后保持循環穩定并在最終斷裂前出現應力突降。造成這種破壞的主要原因是:IC10合金的微觀結構中除了γ′相外還存在相當數量的γ相。材料在承受低周疲勞載荷作用時,位錯在γ相上大量出現,隨著變形的不斷重復,在胞壁上位錯的增值以及位錯與強化相之間的交互作用對位錯運動產生阻礙,應力也隨之逐步增大,增大了材料的變形抗性,在宏觀上表現為所需外加載荷隨循環數增加而增大。于慧臣[7]指出鎳基定向凝固合金在760℃以下表現為宏觀硬化主要與基體相中的位錯纏結有關,楊功顯[8]等則認為,鎳基合金在不同溫度下的循環硬化現象主要與位錯切割機制相關。

圖3 IC10合金600 ℃下的峰谷值應力曲線

3 斷裂特性分析

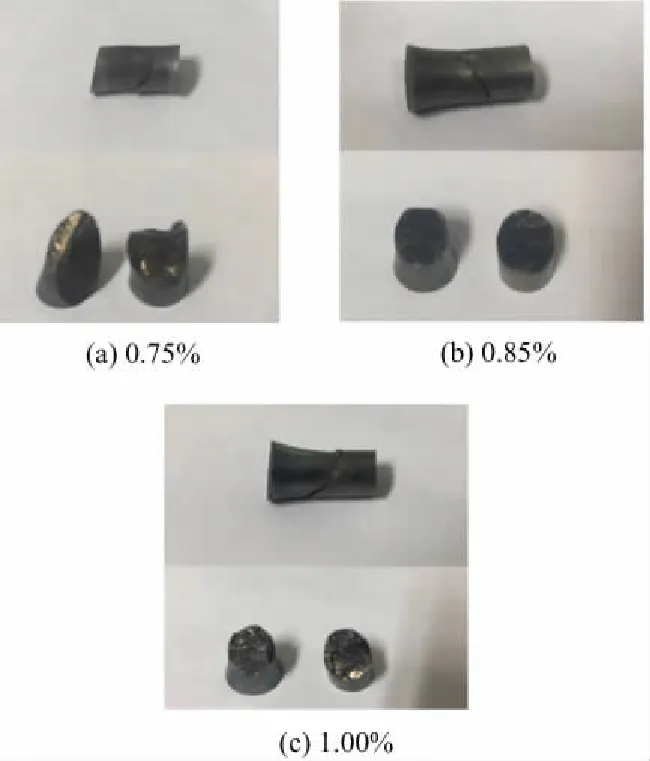

圖4為各個應變水平下試樣的宏觀斷口示意圖,對其進行目測分析,可以得到:在0.75%應變水平下,斷口表面較為光滑且平整,有金屬光澤,呈現為V型試樣斷口;而在0.85%、1.00%應變水平下,斷口表面不平整且粗糙,呈現為斜斷口,并帶有不同程度的花紋狀,這表明疲勞應力越大,單次造成的破壞越大,表面越粗糙。

圖4 不同應變水平下的宏觀斷口圖

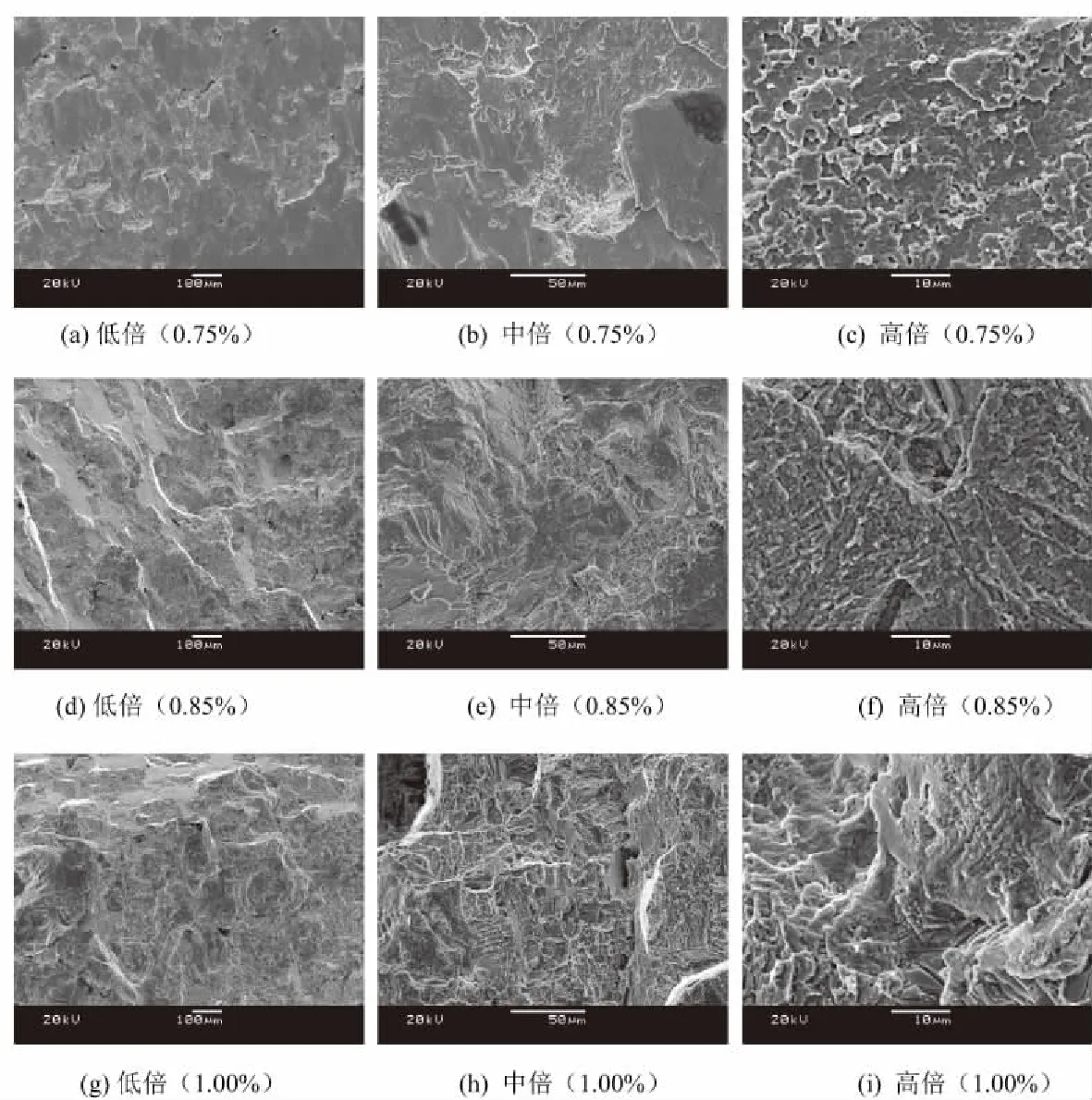

為進一步研究IC10疲勞的斷裂機理,本文對各個應變水平下試件斷口進行SEM觀測,圖5為樣品的斷口形貌圖。

圖5(a)-圖5(c)為應變水平為0.75%的不同放大倍數的斷口形貌圖,其中低、中倍下可以明顯觀察到斷口存在大量滑移線,主要為拉壓循環中斷面之間相互摩擦導致;同時也可以明顯觀測到斷面分布較多的裂紋與空洞的微觀形貌。放大倍數則可以明顯看到在微孔旁邊產生大量的裂紋,這表明合金在未形成裂紋前隨著循環次數的增加,不斷產生滑移,當循環到一定程度時由于滑移擠壓導致心部產生了裂紋和微孔從而斷裂。

圖5(d)-圖5(i)為應變水平為0.85%及1.00%的斷口形貌圖,其中在低倍下存在大量的臺階形貌,并且臺階的高度差較大,同時伴隨著部分舌狀花樣;在中、高倍下可以看到裂紋沿晶粒內部穿過,為明顯的穿晶斷裂,斷口存在部分韌窩,隨著應變水平的增加,韌窩數量增加,較為緊密。這表明斷裂主要以穿晶斷裂為主,同時伴隨著少量的韌窩聚集型斷裂。

以上分析表明:IC10合金在低應變水平循環實驗時,主要以疲勞斷裂為主,在周期性載荷下發生局部滑移現象,并且滑移面取向呈現45°夾角,晶粒斷面沿平面延伸,同時由于內部擠壓產生顯微空穴以及裂紋,并且裂紋逐漸擴展直至斷裂。隨著應變水平的提高,材料的滑移水平不斷提升,晶粒內部位錯急劇增加,導致晶粒強度下降,裂紋從晶粒內部萌生,從而導致穿晶斷裂,同時在基體與晶粒之間大量的位錯塞積、聚合產生如圖5(f)和圖5(h)中明顯可見的微孔洞,隨著循環的增加,孔洞逐漸生長聚集造成部分韌窩的產生。因此IC10合金主要表現為宏觀上延性穿晶斷裂,微觀上,在低應變水平下主要以滑移條帶為主,隨著應變水平的增加,逐漸表現為微孔聚合型斷裂。

圖5 斷口微觀形貌圖

4 結語

本文針對IC10合金開展了600℃高溫環境下的低周疲勞試驗研究,分析了材料的力學行為與斷裂機制,

1) IC10高溫合金在單個載荷內應力與應變保持單調變化關系,循環響應遲滯回線關于原點不對稱。在整體壽命周期內,循環應力響應特征主要表現為初始循環硬化后進入循環穩定階段,并在最終斷裂前出現應力下降情況。IC10合金在承受低周疲勞載荷作用時,大量位錯集中于基體γ相,隨著循環的進行,胞壁位錯密度增大,在宏觀上表現為所需的外載荷隨著循環次數的增加而增大。

2) IC10合金呈現出多種疲勞裂紋特征。在低應變水平下,材料斷口表面光滑平整,且具有大量的滑移線;而在高應變水平下,材料表面粗糙且凹凸,微觀上存在韌窩以及二次裂紋等,這主要與晶粒內部位錯的增加以及晶界處微孔的產生有關。