OTS在環(huán)氧氯丙烷裝置中的應用

成洪渠,田毅丹

(濱化集團股份有限公司,山東 濱州 256600)

隨著現(xiàn)代控制技術和調節(jié)設備制造技術的快速發(fā)展,裝置運行日趨穩(wěn)定,老員工的技術長期得不到鍛煉,對安全操作的敏感性變得越來越差。而且近幾年氯堿企業(yè)員工的流動性變大,技術經(jīng)驗得不到良好的發(fā)展和傳承,導致新裝置員工操作經(jīng)驗缺乏,在試車過程中容易出現(xiàn)安全事故等問題。

當前化工企業(yè)面臨的安全環(huán)保形勢越來越嚴峻,員工的績效考核評價體系不完善,不能更好地適應企業(yè)的發(fā)展[1]。員工的操作培訓水平直接關系到企業(yè)生產(chǎn)作業(yè)的安全高效運行,進而直接影響企業(yè)利潤效益目標的實現(xiàn)。因此,建立高效、動態(tài)快速的響應機制,依據(jù)自己企業(yè)的實際情況開展信息化解決方案,操作員仿真培訓系統(tǒng)(OTS)成為現(xiàn)代化石油化工企業(yè)的必然選擇,也成為提升企業(yè)競爭力的利器和重要手段。通過仿真技術可以實現(xiàn)全員的開停車操作、事故演練、技能考核、動態(tài)優(yōu)化等功能。環(huán)氧氯丙烷裝置是濱化集團股份有限公司自引進OTS系統(tǒng)以來首個受益項目。

1 OTS簡介

Operator Training System(OTS)和DCS一樣,在國外普及率很高,屬于建廠之初的標配。但國內(nèi)對它的認識程度并不高,而且價格昂貴,目前還沒能得到普及。隨著國內(nèi)OTS供應商的增多,近年來更多的大中型生產(chǎn)型企業(yè)逐漸認識并認可OTS。

OTS起源于計算機流程模擬技術。計算機流程模擬經(jīng)歷了三代衍變,形成了完善的數(shù)據(jù)庫系統(tǒng)、復雜而精確的數(shù)學模型、設備計算、經(jīng)濟評價、工況分析和優(yōu)化等功能。產(chǎn)品有艾斯本技術的Aspen-Plus,英維思的SimSci,霍尼韋爾的UniSim和橫河的OmegaLand等[2]。

操作員培訓系統(tǒng)的核心是仿真模擬技術,即在計算機上仿真模擬化工/石化/煉油等行業(yè)各流程的真實生產(chǎn)過程,建立對應的“虛擬工廠”,包含其生產(chǎn)過程及控制邏輯[3]。在此基礎上,實現(xiàn)對工廠過程和控制邏輯的模擬、調整和培訓。

2 環(huán)氧氯丙烷項目和配套的OTS組成介紹

2.1 環(huán)氧氯丙烷項目簡介

環(huán)氧氯丙烷項目分甘油區(qū)塊、環(huán)氧氯丙烷區(qū)塊、焚燒區(qū)塊和鹽水區(qū)塊4個部分[4]。同樣,OTS也是將環(huán)氧氯丙烷項目分為相應的4部分使用。

2.2 OTS的組成

UniSim動態(tài)模擬由動態(tài)工藝流程模擬軟件UniSim Design (USD) 和仿真DCS軟件UniSim Operation (USO) 2個軟件包組成。

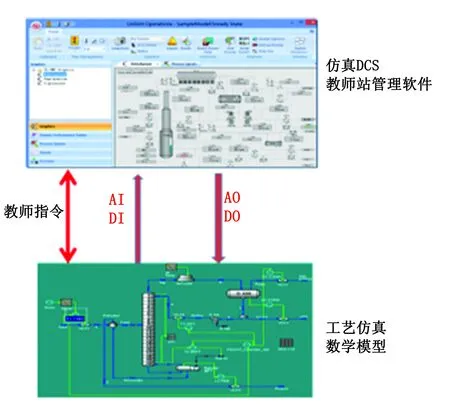

USD用于工藝過程的模擬和控制方案的模擬,USO用于仿真DCS的模擬。動態(tài)模擬運行時,USD把工藝計算出來的溫度、壓力、流量、液位等模擬量輸入信號AI和數(shù)字量輸入信號DI送到USO的仿真DCS上顯示。同時AO、DO等操作信號從USO仿真DCS上輸出到工藝模型的閥位、泵的開關等,從而形成工藝仿真與DCS仿真的閉環(huán)操作。USD和USO的工作方式如圖1所示。

圖1 USD和USO的工作方式Fig. 1 Work mode of USD and USO

環(huán)氧氯丙烷項目中操作員仿真培訓系統(tǒng)中的硬件組成:離線OTS仿真培訓仿真系統(tǒng)由12臺計算機組成,包含1臺PKS仿真服務器,1臺工藝模型站, 1臺教師站,8臺PKS內(nèi)操站和1臺UniSim外操站。

PKS仿真服務器:PKS仿真服務器用于DCS控制方案的組態(tài)、運行和DCS人機畫面的組態(tài)、運行。

工藝模型站:用于化工裝置穩(wěn)態(tài)工藝模型與動態(tài)工藝模型的開發(fā)、運行、維護客戶化的裝置模型。仿真工藝模型是動態(tài)模擬與優(yōu)化系統(tǒng)核心。

教師站:用于仿真培訓時,仿真培訓系統(tǒng)的運行、停止、故障設置、人員考核。教員通過USO系統(tǒng)站進行學員培訓管理、設置故障、設定培訓課程、學員表現(xiàn)評定等。系統(tǒng)站同時具有遠程操作功能,可兼作現(xiàn)場站使用,如操作非DCS控制的現(xiàn)場設備,模擬輔助臺,現(xiàn)場盤。操作人員可以通過鼠標點擊來操作面板開關以及聯(lián)鎖。

PKS內(nèi)操站:用于內(nèi)操作人員的培訓,基于內(nèi)操站,操作工可以通過HMI畫面進行裝置的開車、停車、故障處理。

UniSim外操站:用于外操的培訓。

3 OTS的使用流程

工程師將環(huán)氧氯丙烷項目配套的仿真培訓系統(tǒng)調試完成后交接給項目組,項目組將開停車程序和故障設置添加到系統(tǒng)中,并根據(jù)難易程度給定分值,作為員工考核內(nèi)容。表1和表2分別為某塔器開車程序和故障設置及處理措施。

4 OTS產(chǎn)生的經(jīng)濟和社會效益

在培訓過程中,員工重新梳理了各個區(qū)塊的流程,加深了對項目的認識。DCS操作也達到了老員工的熟練程度,能按照項目組給定的開停車程序順利開停車。關鍵是能在給定的故障下,經(jīng)過合理的調整,將不穩(wěn)定狀態(tài)調整成穩(wěn)定狀態(tài),極大地提高了員工的操作水平,避免了裝置開車過程中因為突發(fā)狀況而手忙腳亂不知所措的現(xiàn)象,增大了裝置一次開車成功的概率,縮短了新員工成長時間,提高了經(jīng)濟效益。本裝置含有國內(nèi)幾個首例,例如:國內(nèi)首套氧化反應器、國內(nèi)首套零污染排放循環(huán)裝置等。本裝置的成功開車將極大地推動其他裝置的綠色循環(huán)改造,使自然環(huán)境得到改善,社會效益立竿見影。

表1 某塔器的開車程序Table 1 Start-up procedure of a tower

表2 故障設置及處理措施Table 2 Troubleshooting and solutions

5 結語

濱化集團股份有限公司項目組成員偏向年輕化,且大部分是應屆畢業(yè)生,沒有實戰(zhàn)經(jīng)驗,缺乏理論聯(lián)系實際的基礎。但通過仿真培訓系統(tǒng)的使用,員工具備了開停車、處理故障的能力,無形中提高了項目組中各個成員對順利開車的信心,為實際生產(chǎn)奠定了良好的基礎。