一種高精度輸出可調型恒流驅動電路的設計

耿振華 久元溦 汪瑜 張曉敏 林喆

(北京空間機電研究所,北京 100094)

0 引言

恒流驅動技術在20 世紀70年代由國外率先開始研究[1-4],經過幾十年的不斷發展,恒流驅動技術的應用領域已經相當廣泛。例如,發光二極管(Light Emitting Diod,LED)是特性敏感的半導體器件,又具有負溫度特性,因而在應用過程中需要使用恒流驅動技術對其進行保護,避免器件燒毀[5]。當用在航天相機在軌高精度定標時,LED 的控制精度和穩定性對定標品質至關重要。恒流驅動技術可以確保LED 的驅動電流在額定范圍內,具有較高的可靠性,同時可以保證各LED 亮度的一致性和穩定性,從而有效提高定標品質[6]。

當前,恒流驅動技術多以集成恒流驅動芯片為主,芯片多采用外接高壓三極管的電壓調整結構以及基準電壓源,通過脈沖寬度調制峰值電流實現恒流驅動控制[7-9],或通過內置延時電路設定電感電流的峰峰值,從而獲得恒定的平均電流[10-13]。這些恒流驅動技術多應用在民用領域,驅動電流為幾毫安到幾十毫安級,精度在毫安級,且輸出電流為固定值,不可調節[14-16]。隨著技術的發展,對恒流驅動技術的性能指標(如精度、最大驅動電流值、穩定性等)要求越來越嚴格[17]。航天遙感中的可見光在軌定標、激光器定標等必須采用恒流驅動,驅動電流多在1000mA 以上,且精度要求極高。遙感衛星在定標過程中使用的LED 負載,除了高精度和最大驅動電流要求外,還要求驅動電流可多檔位高分辨率調節。因此,本文提出一種高精度輸出可調型恒流驅動電路,最大驅動輸出電流達到5A,全量程驅動電流精度達到10μA,輸出調節分辨率為4096 檔位,以滿足星上定標LED 的驅動需求。

1 技術方案

恒流驅動集成芯片弊端為驅動能力弱,精度低,輸出電流不可調節,壽命短,可靠性低,且多數芯片為商用器件,無法應用于在軌定標[18-20]。同時,多數驅動能力較強的恒流驅動電路都以功率放大器為核心,弊端為精度低,穩定性差,效率低。

應用在星上定標成像的譜段中心波長為850nm 的LED(后文簡稱850nm LED),額定驅動電流為1000mA,額定功耗為3.7W,驅動電流精度要求優于35μA,需實現100~1000mA 范圍內驅動電流多檔可調。由于驅動電流需要達到1000mA,所以驅動能力為100mA 量級的傳統恒流驅動電路以及恒流驅動芯片不能滿足要求。本方案選用驅動能力較強的達林頓管FHD30E 為功率驅動管,其最大驅動電流可達5A,三極管飽和導通電壓VCE可達20V。同時,達林頓管FHD30E 選擇TO-257 型封裝,可以有效提高散熱效率,增強電路可靠性[21]。另外,由于驅動電流精度要求優于35μA,所以精度在毫安量級的傳統恒流驅動電路以及恒流驅動芯片不能滿足要求,因此本方案基于比較器的工作原理,選用高增益低噪聲的運算放大器OP470 為恒流驅動電路的控制器件以提高電流控制精度[22-24],其開環增益達到1000V/mV,噪聲指標達到由于需要在100~1000mA 范圍內驅動電流多檔可調,所以選用12 位數模轉換器DAC121S101,從而實現4096 檔位的高分辨率調節[25]。

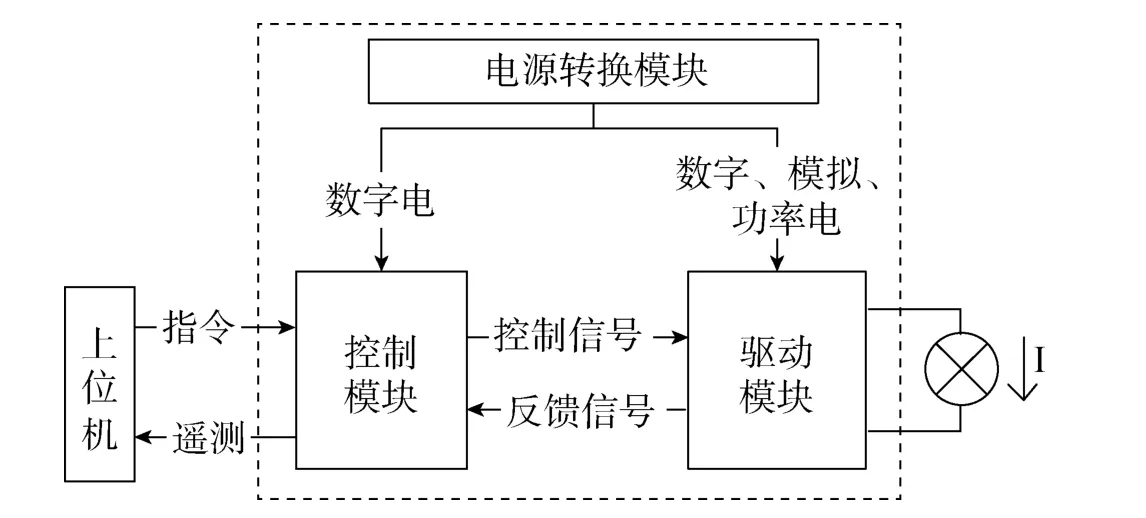

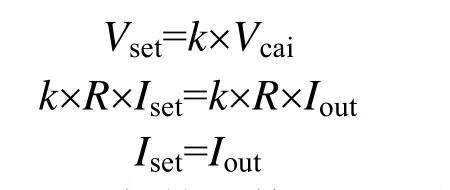

如圖1 所示,可調型恒流驅動電路由電源轉換模塊、控制模塊、驅動模塊、上位機和LED 組成。輸入電源經過電源轉換模塊,轉換為+5V 數字電、±15V 模擬電和LED 所需要的功率電。控制模塊通過接口芯片完成與上位機間遙控遙測的通訊,即接收電流檔位遙控指令,設置電流調節控制信號,并接收表征LED電流值的反饋信號,實現當前恒流驅動電流值遙測量的上傳。驅動模塊接收控制信號,經DA 轉化為電流調節信號,通過比較器產生驅動信號,驅動達林頓管完成對LED 的恒流驅動輸出。同時,驅動模塊采集與LED 串聯的精密電阻的兩端電壓,信號放大后經AD 采樣,作為反饋信號傳回控制模塊,完成閉環控制。

圖1 輸出可調型恒流驅動電路框圖Fig.1 The block diagram of output adjustable constant current drive circuits

2 模塊設計

2.1 控制模塊

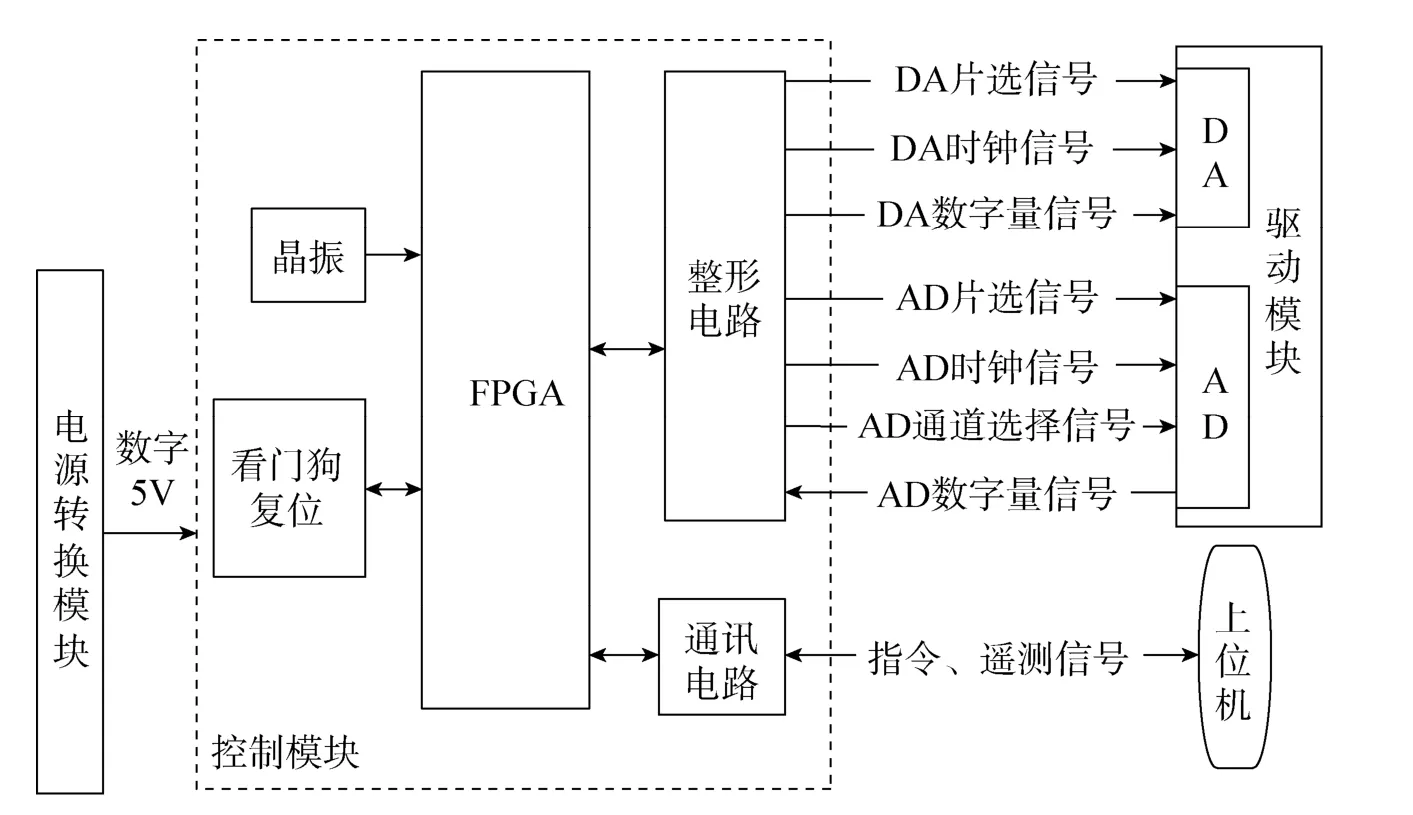

如圖2 所示,控制模塊由FPGA最小系統構成,包括晶振、復位看門狗、以及通訊電路和整形電路。

圖2 控制模塊組成Fig.2 The block diagram of the control module

上位機通過通訊電路,向FPGA 發送設置電流檔位的遙控指令,即電流調節信號對應的碼值。FPGA 解析該指令,發送DA 控制信號,經過整形電路后作為驅動模塊輸入信號,完成目標電流值的設置。同時,FPGA 發送AD 控制信號給驅動模塊,控制AD 完成采樣電壓的采集,并將驅動電流遙測量反饋至上位機。控制模塊中的整形電路可增強信號驅動能力,濾除信號毛刺。AD 芯片前端增加電壓鉗位二極管,保護AD 芯片,提高電路可靠性和安全性。

2.2 驅動模塊

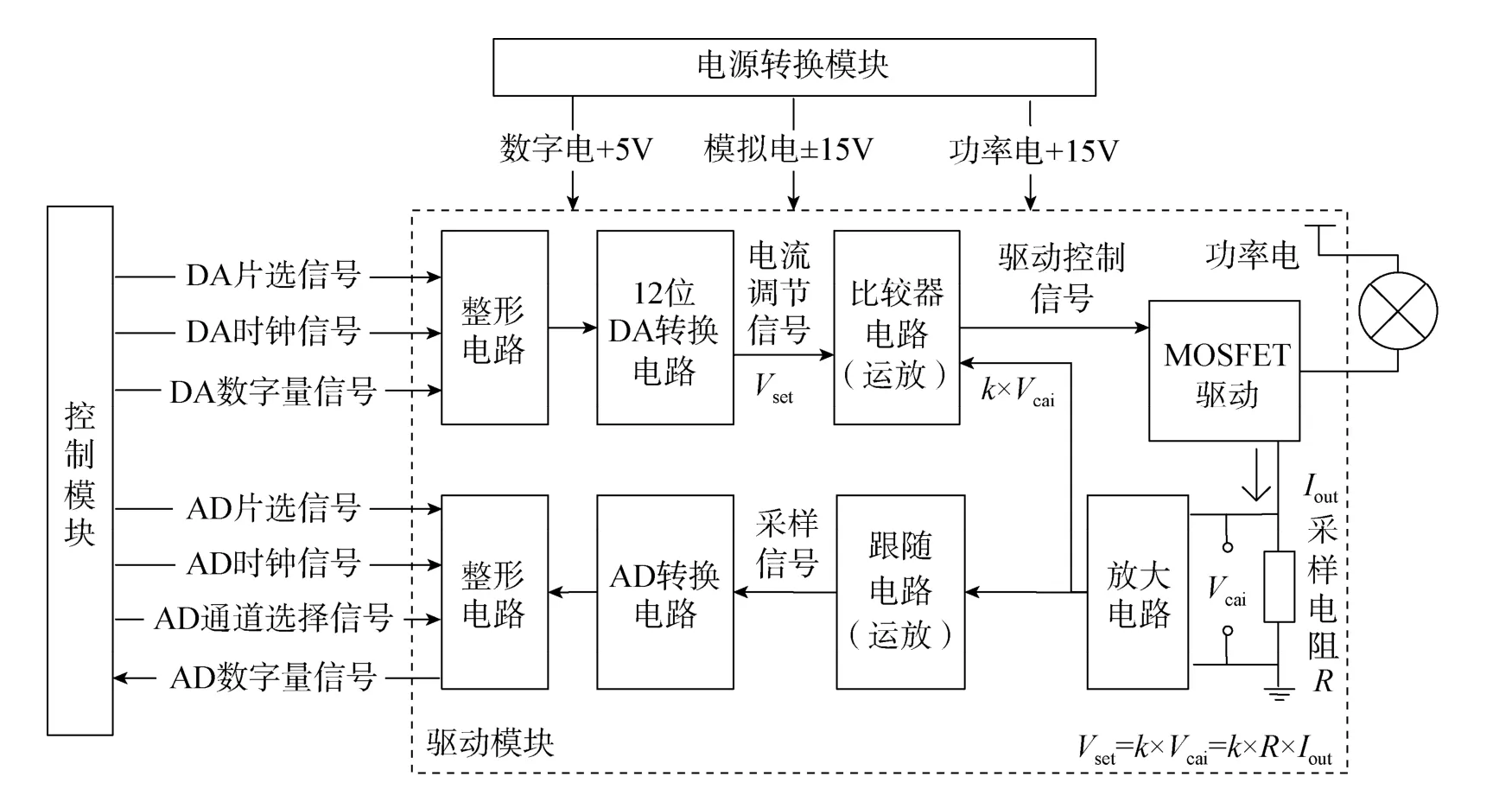

如圖3 所示,驅動模塊由整形電路、DA 轉換電路、比較器電路、金氧半場效晶體管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)驅動電路、放大電路、跟隨電路、AD 轉換電路組成。

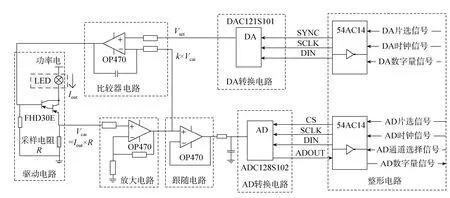

若LED 的驅動電流為Iout,精密采樣電阻和LED 串聯,則其電流值是相同的。若采樣電阻阻值為R,則采樣電阻兩端電壓Vcai=R×Iout。采樣電壓Vcai經放大電路k倍放大后,輸入至比較器電路中的運算放大器反向端。

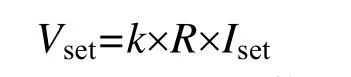

驅動模塊接收DA 控制信號,輸出電流調節信號Vset,并送至比較器電路中的運算放大器同向端。輸出電流調節信號Vset與目標電流值Iset的關系為

比較器對電流調節信號Vset和k倍放大后的電流采樣信號k×Vcai進行比較,輸出作為驅動電路中達林頓管的基極控制信號。根據比較器的工作原理,當LED 的驅動電流值Iout小于目標電流值Iset,則k×Vcai小于Vset,比較器輸出從低變為高,達林頓管的基極電壓增大,流過其集電極和發射極之間的電流增大,則驅動電流Iout增大。反之,當LED 的驅動電流值Iout大于目標電流值Iset,即k×Vcai大于Vset,比較器輸出從高變為低,達林頓管的基極電壓減小,流過其集電極和發射極之間的電流減小,則驅動電流Iout減小。綜上,比較器同向端電壓Vset和反向端電壓k×Vcai會一直維持相等的狀態,即

則LED 的驅動電流Iout和目標電流值Iset會保持相等,從而實現恒流驅動的閉環控制。

圖3 驅動模塊組成Fig.3 The lock diagram of the drive module

放大后的采樣電壓k×Vcai通過跟隨電路后傳至AD 輸入端,AD 輸出信號通過整形電路后作為控制模塊的輸入,完成LED 兩端電壓的采集,上位機即可通過該遙測量解算得LED 的實際電流值Iout。

為保證電流調節分辨率,這里選用12 位DA,實現4096 檔電流調節。選用高增益低噪聲的運算放大器OP470 保證模擬閉環采樣控制的穩定性和精度。驅動芯片FHD30E 最大驅動電流達到5A。驅動模塊電路如圖4 所示。

圖4 驅動模塊電路Fig.4 The circuit diagram of the drive module

3 測試數據

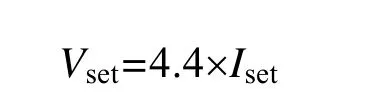

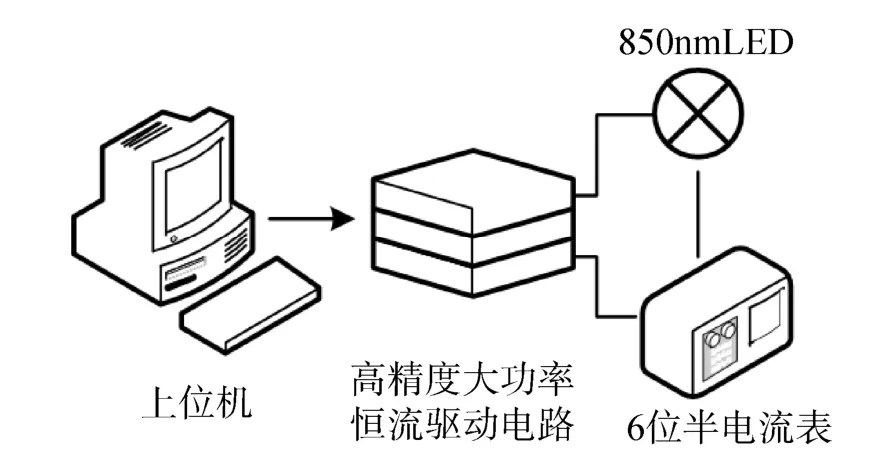

測試方案如圖5 所示,在850nm LED 和采樣電阻的串行支路上串入6 位半電流表,實時監測驅動電流Iout。采樣電阻R為0.1Ω,采樣電阻需選用精密電阻,且阻值盡量小,否則電阻分壓過大影響驅動效率。根據采樣電阻兩端最大電壓值和AD 芯片的模擬量采集范圍,選定放大倍數k為44。則輸出電流調節信號Vset與目標電流值Iset的關系為

圖5 測試方案Fig.5 The test plan

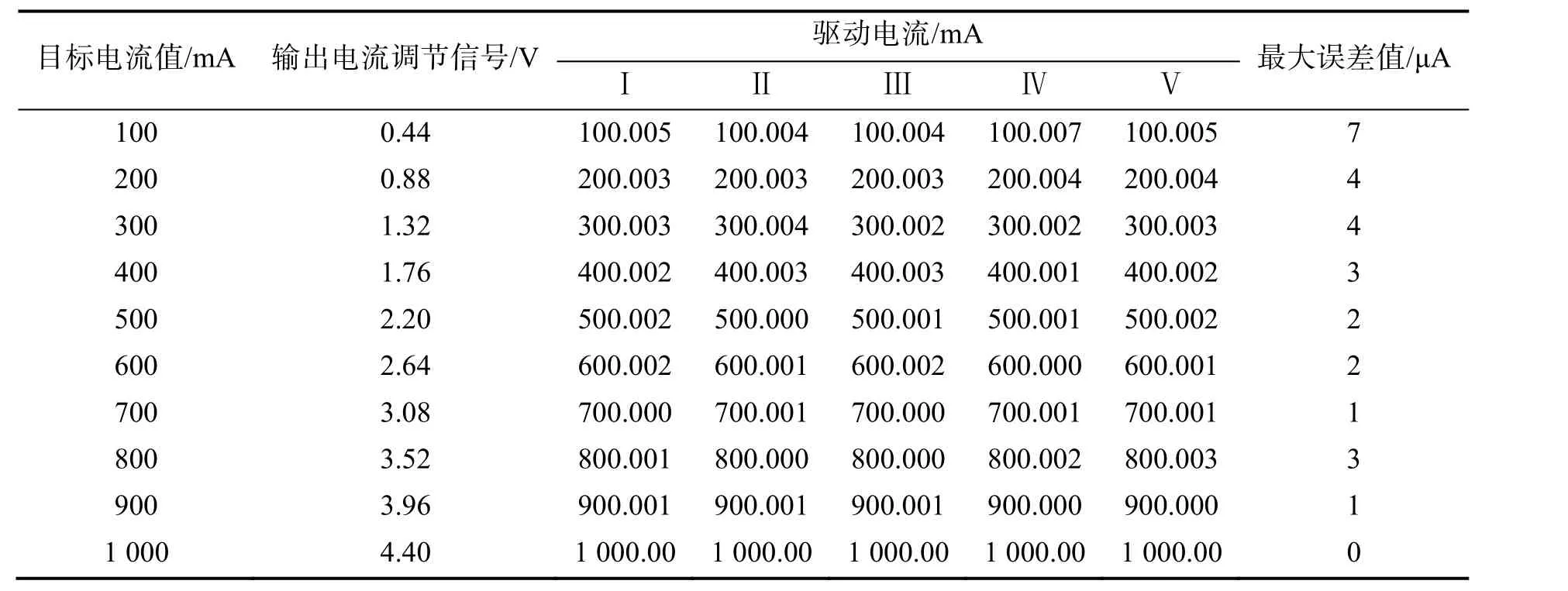

在850nm LED 的額定驅動電流范圍內進行全量程測試,選取10個目標電流值Iset,上位機發送對應的電流檔位遙控指令,監測電流表顯示的驅動電流Iout。共進行了五組測試,實測數據如表1 所示:

表1 實測數據Tab.1 The measured data

表1 數據表明,本文設計的高精度輸出可調型恒流驅動電路可以實現850nm LED 額定范圍內的驅動電流多檔位可調,且全量程驅動電流精度優于10μA。

4 結束語

針對星上定標LED 的驅動要求,給出了一種高精度輸出可調型恒流驅動電路,解決了高精度恒流驅動的技術難點,全量程達到10μA 控制精度,并且驅動輸出電流實現4096 檔位調節,滿足星上定標源負載高分辨率變換電流檔位的需求。同時,該電路驅動能力強,最大輸出電流可達5A,彌補了現階段大多數恒流驅動電路精度低、驅動能力弱、不可調節等不足,是一種適合星上定標源驅動控制的理想選擇。